|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Лекция 7. Упруго-двойникующиеся сплавы на основе магния и Mn–Cu, микроструктура и свойства. Демпфирующая способность медно-марганцевых сплавов

Магний обладает плотноупакованной гексагональной структурой с соотношением с/а=1,624. Величина модуля нормальной упругости колеблется в пределах 40000-44000 МПа. Основное преимущество магния и его сплавов с инженерной точки зрения заключается в его малой плотности при достаточно высокой удельной прочности, что позволяет в результате сравнительно небольшого увеличения размеров отливок значительно повысить их несущую способность и надежность. По удельной прочности отливки магниевых сплавов аналогичны стальным и превосходят отливки из алюминиевых сплавов. Чистый магний относится к металлам с очень высоким уровнем демпфированием, однако низкие меха-нические свойства не позволяют использовать его в качестве конструкционного материала. Магниевые сплавы способны воспринимать бóльшие ударные нагрузки, чем алюминиевые сплавы из-за малого модуля упругости. Они очень хорошо поглощают вибрацию, их удельная вибрационная прочность с учетом демпфирующей способности почти в 100 раз больше, чем у дуралюмина и в 20 раз больше, чем у стали. Удельная жесткость при изгибе и кручении у магниевых сплавов превышает эти характеристики алюминиевых сплавов на 90 %, а стали – на – 50 %.Для магниевых сплавов характерны низкий фон и резкое повышение демпфирующей способности при увеличении амплитуды. Высокая демпфирующая способность магниевых сплавов объясняется процессами упругого двойникования по плоскости базиса его кристаллической решетки, она практически не зависит от термической обработки и отличается большой стабильностью во времени. Магниевые сплавы, имеют наименьшую для промышленных сплавав плотность и благодаря хорошему сочетанию большого затухания и высокой удельной прочности представляют значительный интерес для многих отраслей техники. Важным легирующим элементом для них является цирконий (рисунок 7.1), Примерно такими же демпфирующими свойствам, как чистый магний, и вместе с этим в два – три раза большей прочностью обладают сплавы магния с 0,4–0,б % Zr, так как даже небольшие добавки его существенно измельчают зерно и улучшают механические свойства. Механические свойства чистого магния и сплава Мg + 0,6 % Zr в литом состоянии приведены в таблице 7.1. Таблица 7.1 - Механические свойства магния и его сплава с цирконием

Легирование магния цирконием придает отливкам равномерную твердость и прочность, они отличаются высокой герметичностью, непроницаемы для жидкостей и газов. В структуре сплава отсутствуют микроскопические усадочные раковины, создающие неплотности и ослабляющие отливку, действуя в качестве «надрезов». Легирование цирконием за счет его рафинирующего действия улучшает коррозионную стойкость сплавов, они совершенно не чувствительны к коррозии под напряжением. На базе системы магний-цирконий создан ряд сплавов, представляющих собой принципиально новую группу конструкционных материалов – сплавы высокого демп-фирования (рисунок 7.2).

Высокая демпфирующая способность связана с особенностями механизма деформации магния путем двойникования). Для этого необходимо, чтобы вблизи границы образования двойника было определенное искажение идеальной гексагональной плотноупакованной решетки, например, в результате приложения незначительного по величине растягивающего или сжимающего напряжения. Двойникование облегчено по плоскости, расположенной под углом 45° к направлению действующих напряжений и является следствием изгиба плоскости базиса, происходящего вслед за скольжением. В результате образуются сжимающие напряжения, приводящие к возникновению двойника. Упруго-двойникующиеся сплавы Мn – Сu.Сплавы Мn–Сu обладают уникальным сочетанием высокой демпфирующей способности с хорошими прочностными харак-теристиками (рисунок 7.3, таблица 7.2). Сплавы этой группы характеризуются и высоким фоном, и высокой демпфирующей способностью при значительных амплитудах. Демп-фирующая способность этих сплавов на 1-2 порядков выше, чем у сталей, промышленных сплавов на основе меди, алюминия, титана и в несколько раз больше, чем у чугуна. Таблица 7.2 - Механические свойства сплавов Mn-Cu после закалки и старения при 400 °С, 2 ч. (Твердость для всех сплавов равна 90 НRB)

Демпфирующая способность и механические свойства сплавов этой группы сильно зависят от состава и термической обработки. В таблице 7.2 приведены свойства сплавов Мn–Сu после закалки и старения при 450 °С в течение 2часов. Важно, что термическая обработка, приводящая к увеличению демпфирующей способности, улучшает их механические свойства. Высокая демпфирующая способность марганцево-медных сплавов в значительной степени определяется свойствами марганца. Марганец относится к переходным металлам первого большого периода и имеет четыре аллотропические модификации α, β, γ, δ, устойчивые в областях: до 700 °С, от 700 до 1079 °С, от 1079 до 1143 °С, от 1143 до Тпл.=1244 °С, соответственно. Особенностью данного металла является чрезвычайно малая скорость полиморфного превращения α → β, что проявляется в большом гистерезисе критических температур при нагреве и охлаждении и возможности фиксации β-модификации закалкой при комнатной температуре. γ-модификацию марганца в чистом виде фиксировать закалкой не удается; вместе с ней всегда присутствует некоторое количество α-марганца, но ее можно получить при комнатной температуре при электроосаждении марганца.

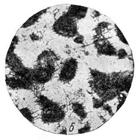

α-модификация марганца имеет сложную кубическую решетку с 58 атомами на элементарную ячейку. У β-марганца кубическая решетка имеет 20 атомов на элементарную ячейку. γ- и δ-модификации имеют решетку гранецентрированного куба. При комнатной температуре γ-модификация становится тетрагональной со степенью тетрагональности с/а=0,940. Переход кубической решетки в тетрагональную происходит при 393 °С. Структуру со стабильной γ-фазой можно получить в сплавах марганца с медью, железом, кобальтом, никелем, германием и палладием. После закалки сплавы системы Мn (более 82 %) – Сu содержат в своем составе метастабильную тетрагональную γ-модификацию марганца, диффузионный распад которой при температурах 200 °С ниже не регистрируется. Низкие скорости диффузионного пере-распределения атомов обусловливают получение крайне неоднородного состояния не только литых, но и гомогенизированных марганцево-медных сплавов (рисунок 7.4). Установлено, что температура, при которой скорость диффузии становится исчезающе малой играет важное практическое значение, так как именно она определяет область устойчивости метастабильных структур, фиксированных закалкой, которые обеспечивают высокий уровнь демпфирования.

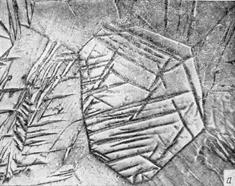

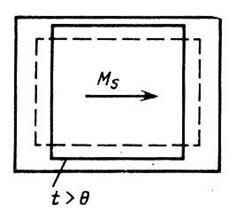

Даже после очень медленного (0,5 град/ч) охлаждения из области стабильного γ-твердого раствора результирующая структура будет состоять не только из α-, но и двух γ -модификаций - кубической и тетрагональной. Именно наличие устойчивых метастабильных структур, полученных закалкой, обеспечивает высокий уровень демпфирующей способности. Превращение метастабильного γ-твердого раствора с кубической гранецентрированной решеткой в тетрагональную развивается по мартенситному механизму. Превращение является обратимым и повторяется при каждом цикле нагрев – охлаждение. Прямое превращение происходит практически мгновенно как в сталях, обратное – медленно путем перемещения поверхностей раздела фаз. В интервале протекания мартенситного превращения Мн-Мк сосуществуют обе γ-модификации. Оба превращения развиваются по механизму двойникования (рисунок 7.5).

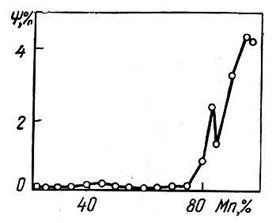

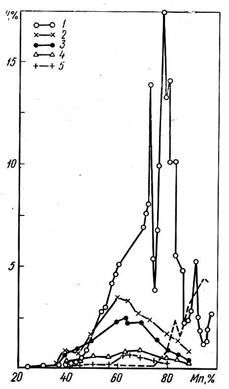

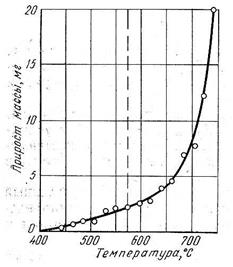

Образующиеся двойники по геометрии и степени подвижности разделяются на две группы: макродвойники с относительно стабильными границами, проходящими через все зерно исходного γ-твердого раствора, и микродвойники, расположенные внутри крупных (рисунок 7.5), границы которых определяются границами макродвойников. Границы микродвойников легко перемещаются как под действием внешних напряжений, так и в результате изменения температуры. Высокая демпфирующая способность марганцево-медных сплавов обусловлена тетрагональностью решетки (фоновое демпфирование) и наличием легкоподвижных упругих двойников (aмплитудно-зависимое демпфирование) Демпфирующая способность при малых амплитудах (фон). Демпфирующая способность при малых амплитудах резко возрастает с появлением в структуре тетрагональной модификации при концентрациях марганца, начиная с 80 и до 90 % (рисунок 7.6). Высокая демпфирующая способность непосредственно после закалки обусловлена не только тетрагональностью решетки, но и значительными внутренними напряжениями, которые в инкубационном периоде старения из-за высокой пластичности быстро релаксируют даже при комнатной температуре, что приводит к существенному снижению демпфирования. Максимальное повышение демпфирующих свойств в сплавах, содержащих от 40 до 75 % марганца, достигается после старения при 450 °С в течение 2-х часов. Кроме того, повышение скорости охлаждения при закалке позволяет получить высоко демпфирующие сплавы при меньшем содержании марганца и с более высоким уровнем демпфирования (рисунок 7.7).

Демпфирующая способность при значительных амплитудах.В отличие от фона демпфирующая способность в амплитудно-зависимой области после закалки достигает максимума при содержании марганца 82-85 %, а при других концентрациях остается достаточно низкой (рисунок 7.8). При этом в закаленных сплавах, чем крупнее зерно, тем выше их демпфирующая способность. После старения ее уровень существенно повышается, что обусловлено более высокой плотностью двойников, а максимум сдвигается в сторону менее богатых марганцем сплавов. Продолжительность старения, соответствующая максимальному значению демпфирующей способности, тем меньше, чем выше температура.

Имеется непосредственная связь степени тетрагональности решетки с уровнем демпфирования. Максимум наблюдается при отношении с/а=0,985-0,992, т.е. соответствует такой степени тетрагональности, которая обеспечивает оптимальное сопротивление перемещению двойников. При отклонении от этого значения в ту или другую сторону величина демпфирующей способности снижается. Другим фактом, вызывающим снижение демпфирования, является повышение температуры в области обратного мартенситного превращения. При переходе тетрагональной решетки в кубическую, демпфирующая способность падает для всех амплитуд колебаний. При охлаждении с этих температур вновь происходит прямое мартенситное превращение, и уровень демпфирования восстанавливается. Температура нагрева, соответствующая его снижению, имеет важное значение, поскольку она определяет верхнюю границу интервала рабочих температур эксплуатации изделий из марганцево-медных сплавов. Можно, предположить, что при разработке таких сплавов путем легирования удастся существенно повысить критическую температуру обратного перехода. Рекомендуемая литература Основная 4 [190-208, 78-120] Дополнительная 4 [37-68, 126-143] Контрольные вопросы 1 Какими положительными качествами обладает магний и его сплавы? 2 Как цирконий влияет на структуру и свойства магниевых сплавов? 3 Что обеспечивает высокую демпфирующую способность медно-марганцевых сплавов? 4 С чем связана высокая демпфирующая способность медно-марганцевых сплавов при малых амплитудах? 5 Какое строение имеет двойниковая структура в системе медь-марганец

Лекция 8 . Жаропрочность. Общая характеристика и принципы упрочнения. Влияние состава и структуры на жаропрочность. Способы оценки жаропрочности. Принципы выбора жаропрочных сплавов. Жаропрочными называются материалы, обладающие повышенными механическими свойствами при высоких температурах в течение длительного времени. Жаропрочностью называется способность конструкционных материалов (главным образом металлических) выдерживать механические нагрузки при высоких температурах без существенных деформаций в течение длительного времени. Температурно-временная зависимость жаропрочности приведена на рисунке 8.1. Такого вида диаграммы справедливы для многих металлов и сплавов, так что представленную зависимость следует рассматривать в принципе как общую для металлических материалов. При пониженной температуре t1 прочность металлов мало зависит от продолжительности воздействия нагрузки, при высоких эта зависимость может стать катастрофической, т.е. при низких температурах влиянием фактора времени можно пренебречь, а при высоких – он имеет решающее значение. На рисунке 8.2 приведена температурная зависимость прочности для железа и его сплавов. Напряжение, величина которого находится в заштрихованном интервале, зависит от времени и характеризует жаропрочность железа.

Влияние состава и структуры и сплава на жаропрочностьЖаропрочность сплава зависит от состава и структуры и определяется устойчивостью упрочненного состояния. При работе в условиях ползучести происходят два противоположных процесса: пластическая деформация, вызывающая упрочнение сплава (увеличивается количество дислокаций, растет сопротивление их перемещению), и рекристаллизация - структурное превращение, связанное с диффузионным перемещением атомов (уменьшается количество дислокаций и сопротивление их движению), приводящее к разупрочнению. Чем выше температура рекристаллизации сплава, тем при более высоких температурах будет происходить разупрочнение. С другой стороны, чем выше температура плавления металла, тем выше и температура его рекристаллизации. Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Температуры плавления и рекристаллизации функционально связаны уравнением: Трекр = αТпл, где α – коэффициент, зависящий от состава и структуры сплава. Для очень чистых металлов a ≈ 0,2, для металлов обычной чистоты а ≈ 0,4, а для концентрированных твердых растворов а = 0,7–0,8. Так как даже кратковременная прочность быстро падает при приближении к температуре плавления, то практически максимальная абсолютная рабочая температура не может превосходить значений, равных 0,7–0,8 от абсолютной температуры плавления. На рисунке 8.3 приведены жаропрочные свойства сплавов, основой которых являются различные металлы. Наиболее жаропрочными являются сплавы молибдена, что обусловлено в первую очередь высокой температурой плавления основного металла этих сплавов (молибдена), наименее жаропрочными – сплавы алюминия, имеющие низкую температуру плавления. Однако температура плавления не дает точного указания на предельную рабочую температуру. Для одних сплавов эта температура составляет 0,7-0,8 от абсолютной температуры плавления, для других она меньше 0,5. Так, сплавы меди оказываются не более жаропрочными, чем сплавы алюминия, несмотря на то, что температуры плавления у них сильно различаются (у сплавов алюминия Тпл ≈ 600 °С, у сплавов меди Тпл ≈ 900 °С). Итак, жаропрочные свойства в первую очередь определяются природой основного компонента сплава, затем его легированием и, наконец, режимами предшествовавшей термической обработки, приводящей сплав в то или иное структурное состояние. Как видно из рисунка 8.3, полосы жаропрочности сужаются с повышением температуры; это значит, что влияние легирования и термической обработки (структурного состояния) уменьшается с повышением температуры

Положительное влияние на сопротивление ползучести оказывают легирующие элементы, повышающие температуру рекристаллизации сплава. Наиболее эффективным является упрочнение дисперсными выделениями упрочняющих фаз, которые равномерно распределяясь в основе сплава — в высоколегированном твердом растворе, создают препятствия на пути движения дислокаций. Чем дисперснее и стабильнее эти выделения при рабочей температуре, тем больше сопротивление пластической деформации и жаропрочность сплава. Развитие процессов коагуляции упрочняющих фаз приводит к разупрочнению сплава и к снижению его жаропрочности. Поскольку карбидные фазы более склонны к коагуляции, чем интерметаллидные, сплавы с карбидным упрочнением менее жаропрочны, чем сплавы с интерметаллидным упрочнением. Упрочнение дисперсными частицами избыточных фаз сохраняется при рабочих температурах до (0,5÷0,6) Тпл. При более высоких температурах вследствие коагуляции этих частиц эффект упрочнения снижается и при температурах выше (0,6 ÷0,65) Тпл становится мало заметным. При более высоких рабочих температурах из всех способов упрочнения сохраняются два: 1) Упрочнение включениями тугоплавких и жаропрочных избыточных фаз, которые в виде скелета или сетки пронизывают основу сплава. Такая структура образуется при кристаллизации жидкого сплава; 2) Упрочнение дисперсными частицами тугоплавких фаз, не содержащими основного компонента сплава и не взаимодействующими с ним. Реализуется путем введения упрочняющих частиц в расплав по механизму дисперсного твердения. В структурном отношении жаропрочные материалы должны быть крупнозернистыми для снижения ползучести Кобла по границам зерен, а в области предплавильных температур – монокристаллическими, состоящими из одного зерна, выращенного из одного центра кристаллизации (зародыша). При этом основной компонент сплава не должен быть полиморфным металлом, так как это сразу ограничивает область рабочих температур температурой полиморфного превращения. Принципы выбора жаропрочных сплавов.Практика использования жаропрочных материалов показала, что, чем выше температура плавления, тем выше жаропрочность металла, поскольку температура плавления определяет температуру рекристаллизации, а процессы рекристаллизации и происходящее при этом разупрочнения определяют скорость ползучести и жаропрочность. Это условие является необходимым, но недостаточным и выполняется в случае большой разницы температур плавления компонентов сплава. При близких значениях температур плавления более легкоплавкий металл может быть более жаропрочным из-за действия дополнительных факторов. Например, в системах с восходящими перитектическими реакциями. Отсюда следует, что в качестве жаропрочных сплавов следует применять твердые растворы, в первую очередь с элементами, которые повышают температуру рекристаллизации. Подобное легирование сплава в пределах образования твердого раствора повышает общий уровень прочности при всех температурах и это, как правило, повышает жаропрочность (рисунок 8.4), если при этом не происходит заметное понижение температуры плавления, как при легировании никеля медью. Однако этим роль легирования не исчерпывается. Существенное значение имеет не только получение высококонцентрированного твердого раствора элементов, повышающих Трекр, но и получение пересыщенного раствора, способного к дополнительному упрочнению за счет дисперсионного твердения (рисунок 8.5). Например, для сплава С1 закалкой с температуры tзак получаем раствор с пересыщением., равным ΔВ1 при комнатной и ΔВ2 при рабочей температурах. В результате пересыщения произойдет дисперсионное твердение, эффект которого в смысле упрочнения может быть весьма различен в зависимости от типа сплава и степени развития процесса распада. Так, на начальных стадиях распада до выделения стабильных фаз, упрочнение сплава в результате дисперсионного твердения велико (типичная кривая развития старения), а на стадии перестаривания и коагуляции выделившихся частиц, резко падает, жаропрочность, соот-ветственно, снижается Отсюда можно сделать выводы: 1) если сплав предназначен для сравнительно краткосрочной службы, желательно иметь в нем высокодисперсное распределение второй фазы, получаемое обычной термической обработкой: закалка и отпуск (старение) при температуре, близкой к tраб, рисунок 8.5. Для этой цели подходящим будет сплав С1 в системе А–В. В данном случае важное значение .приобретает скорость коагуляции второй фазы, приводящей к разупрочнению: чем быстрее протекает этот процесс, тем короче срок службы сплава и тем ниже его рабочая температура. Более сложный состав сплава и особенно выделяющейся фазы обеспечивает высокое значение жаропрочности; 2) если сплав предназначен для длительной службы, то большую роль получает так называемая структурная стабильность. Известно, что в процессе фазовых и структурных изменений прочность сплава снижается, поэтому протекающий процесс коагуляции будет отрицательно влиять на жаропрочные свойства сплава. Для длительной службы следует выбрать сплав, не склонный к дисперсионному твердению; в системе А–В это будет сплав с концентрацией С2 (рисунок 8.5).

Можно взять сплав с большой концентрацией компонента В, но находящегося в устойчивом структурном состоянии, т. е. после того, как в нем прошли процессы коагуляции второй фазы. Опыт показывает, однако, что наличие второй скоагулированной фазы, как правило, на жаропрочность не влияет. Следовательно, избыточное легирование (сверх концентрации С2, работающих длительный срок, и С1 – кратковременный)) не является целесообразным. Исключение составляет применение литых сплавов. Здесь, возможно, высокая степень легирования с образованием даже эвтектической составляющей – эвтектики (в виде хрупкого скелета), которая как бы армирует сплав, повышая его прочность, хотя снижая при этом пластичность. В случае внесения в сплав элементов, малорастворимых в основном металле, упрочнения, обусловленного легированием твердого раствора и процессами дисперсионного твердения, не наблюдается. Здесь исключительное значение приобретает температура плавления эвтектик и выделяющихся фаз. Так, на рисунке 8.6 оба компонента (В и С) мало растворяются в металле А, но сплав с компонентом В образует эвтектику с температурой плавления, значительно превышающей рабочую температуру, тогда как сплав с компонентом С образует эвтектику, плавящуюся вблизи рабочей температуры. Следовательно, наличие компонента С отрицательно влияет на жаропрочность сплава, и этот компонент следует рассматривать как вредную примесь. Если основа жаропрочного сплава имеет несколько аллотропических модификаций, то существенное значение приобретает получение основы модификации с более высокой температурой рекристаллизации. Известно, что сплав с гранецентрированной кубической решеткой (К12) обладает более высокой температурой рекристаллизации, чем сплав, близкий по составу с объемноцентрированной кубической решеткой (К8), т. е. аустенитная структура обладает большей жаропрочностью, чем ферритная. По-видимому, это связано с большой плотностью гранецентрированной решетки. В соответствии с этим сплавы на основе Tiα (решетка Г12) являются более жаропрочными, чем сплавы на основе Ti β (решетка К8). Рекомендуемая литература Основная 1 [284-287], 2 [451-463] Дополнительная З [92-11] Контрольные вопросы 1 Что называется жаропрочностью? 2 Какое влияние на жаропрочность оказывает структура материала? 3 Как можно замедлить развитие ползучести? 4 Как температура рекристаллизации зависит от температуры плавления сплава? 5 Какое упрочнение избыточными фазами наиболее эффективно для повышения жаропрочности? Лекция 9. Сплавы с особыми тепловыми свойствами. Инварные и элинварные сплавы. Сплавы с заданным температурным коэффициентом линейного расширения. Сплавы с заданным температурным коэффициентом модуля упругости. Состав, термообработка, применение Особенность или специфичность тепловых свойств характеризуется следующими признаками: - минимальным или близким к нулю температурным коэффициентом термического расширения; - равным заданному (например, стеклу) температурным коэффициентом линейного расширения: - минимальным или постоянным термическим коэффициентом модуля упругости. Такими свойствами обладают сплавы системы Fе – Ni. при больших содержаниях никеля, когда образуется непрерывный ряд твердых растворов с ГЦК решеткой. По правилу Н.С. Курнакова для твердых растворов температурный коэффициент линейного расширения в зависимости от состава изменяется по непрерывной куполообразной кривой с максимумом или минимумом при соотношении компонентов 50:50. В железо-никелевых сплавах эта зависимость более сложная с разрывом в области 20 % никеля и глубоким минимумом в интервале 30-40 % никеля (рисунок 9.1). Этот факт дает возможность создавать сплавы с чрезвычайно малым температурным коэффициентом линейного расширения – α, так называемые инварные сплавы.

Неизменность линейных размеров с ростом температуры имеет ферромагнитную природу и связана с явлением магнитострикции – изменением размеров ферромагнетика при намагничивании (для железа - в направлении увеличения) и размагничивании. На рисунке 9.2 пунктирной линией показан размер домена (изделия) в горизонтальном направлении в состоянии намагничивания магнитным полем земли (прямоугольник), а сплошной линией – после размагничивания при нагреве выше точки Кюри (квадрат). Изменение размеров детали из инварного сплава при нагреве в общем виде описывается формулой Аt = А20(1 + αt). Температурный коэффициент линейного расширения α для ферромагнетиков равен: α = α0 – Δ, где α0 – нормальный коэффициент линейного расширения, определяемый энергией связи атомов; Δ – ферромагнитная часть коэффициента линейного расширения. Схематически изменение размеров изделий из инварного сплава представлено на рисунке 9.3, где А0 – нормальная составляющая размера изделия, а ΔА – ферромагнитная. С ростом температуры А0 увеличивается в связи с ослаблением межатомных связей, а ΔА – уменьшается. (рисунок 9.3).

В результате истинные габариты изделия (А) остаются практически постоянными при нагреве до точки Кюри, а для некоторых инварных сплавов даже уменьшаются, т. е. суммар-ный коэффициент линейного расширения α за счет Δ составляющей имеет отрицательное значение. При нагреве выше точки Кюри Δ=0 аномалия коэффициента α исчезает. Сплавы с минимальным коэффициентом термического расширения. Классическими инварными железоникелевыми сплавами, являются сплавы, содержащие 29 – 45 % Ni. Минимальное значение коэффициента α в интервале температур 0 – 100 °С имеет сплав с 36% Ni (36Н). Сплав 36Н, называемый инваром (от лат. - неизменный), – основной представитель сплавов с минимальным коэффициентом α в области температур 20 – 25 °С. Разработан во Франции в 1896 г. Характеризуется также хорошими механическими, технологическими и антикоррозионными свойствами. При более высоких температурах этот минимум наблюдается в сплавах с большим содержанием никеля. Значения коэффициента α в значительной степени зависят также от содержания примесей (особенно углерода) и технологии термической обработки сплава. Углерод образует с железом и никелем пересыщенные твердые растворы внедрения. В процессе эксплуатации, он выделяясь, из кристаллической решетки, изменяет ее параметры и способность к термическому расширению, что приводит к нестабильности коэффициента α По этой причине содержание углерода в сплаве должно быть минимальным (не более 0,05%). Для получения наименьшее значение коэффициента α у инвара применяется следующий режим термической обработки: 1) закалка от 830 °С, при нагреве до которой все примеси переходят в твердый раствор; 2) отпуск при 315°С в течение 1 ч, который приводит к выделению мелкодисперсных избыточных фаз; 3) последующее старение при 95 °С в течение 48 ч, когда снимаются все остаточные внутренние напряжения, возникающие в процессе технологической обработки деталей, и стабилизируесят значение коэффициента α. Свойства инвара дополнительно улучшают легированием кобальтом, который частично заменяет никель, медью. Сплав такого типа, называемый суперинвар, имеет еще более низкое значение коэффициента α (таблица 9.1). Минимальный коэффициент термического расширения получен в сплаве, содержащем 54 % Со, 9 % Cr и 37 % Fе. В интервале температур от 20 до 70 °С α = ~1,2·10–6 1/°С. Этот сплав из-за высокого содержания хрома имеет также хорошие антикоррозионные свойства. Сплавы с заданным коэффициентом термического расширения. Таким качеством характеризуются сплавы для пайки и сварки со стеклом или керамикой. Составы этих сплавов подобраны таким образом, чтобы коэффициент α сплава соответствовал коэффициенту α стекла (керамики) во всем интервале температур, вплоть до их размягчения. Это обеспечивает сохранение герметичности спая при нагреве и охлаждении, в процессе изготовления и в условиях эксплуатации. Помимо этого основного требования к сплаву выдвигается требование по пластичности и обрабатываемости давлением. Таблица 9.1 Свойства сплавов инварного типа (ГОСТ 10994-74)

Основной представитель этой группы – сплав 29НК (ковар), который имеет такой же коэффициент α, как термостойкое стекло, вольфрам и молибден. В этом сплаве часть никеля заменена кобальтом, что повышает точку Кюри и расширяет область его применения до температуры 420°С. При этих же температурах начинается размягчение термостойкого стекла. Сплав пластичен и хорошо обрабатывается давлением, поэтому он заменил менее пластичные и нежаростойкие вольфрам и молибден в электровакуумном производстве. Сплав 47НД (платинит) относится к группе сплавов, имеющих такой же коэффициент α, как платина и нетермостойкие «мягкие» стекла. Вследствие высокого содержания никеля сплав имеет высокую температуру точки Кюри. Для пайки с керамикой используется сплав 33НК, являющийся аналогом ковара, но с повышенным содержанием никеля. Для такой пайки не требуется очень точного совпадения коэффициентов α, что упрощает технологию изготовления сплава. В качестве терморегулятора в приборостроении используют биметаллические пластинки, сваренные из двух материалов с различным значением коэффициента α. Для этих целей обычно используют инвар 36Н, имеющий минимальное значение коэффициента а, и сплав с 25 % Ni, у которого коэффициент α очень большой (20 10–6 1/°С). При нагреве пластинка биметалла сильно искривляется и замыкает (либо размыкает) электрическую цепь. Сплавы с заданным температурным коэффициентом модуля упругости.Сплавы Fe – Ni, помимо низких значений температурного коэффициента линейного расширения α,, при некоторых концентрациях никеля характеризуются малым температурным коэффициентом модуля упругости γ. Во большинстве случаев модуль упругости Е0 при нагреве понижается из-за уменьшения энергии межатомных связей. В сплавах Fe – Ni, называемых элинварными, наблюдается аномалия в изменении модуля упругости при нагреве, он остается постоянным или даже увеличивается. Природа этой аномальности, так же как и природа инварности, имеет ферромагнитное происхождение. Модуль нормальной упругости для ферромагнетика определяется по формуле Е = σ/δ0 + δm, где δ0 - упругомеханическая и δm - ферромагнитная составляющие упругой деформации, т.е. значения модуля упругости занижены по сравнению с обычным металлом или сплавом. На рисунке 9.4 показана упругая часть диаграммы растяжения ферромагнетика, из которой следует, что в общем виде его модуль упругости описывается формулой: Е = Е0 – ΔЕ, где Е0 – упругомеханическая, а ΔЕ – ферромагнитная составляющая модуля.

Схематически возможный характер зависимости модуля упругости Е ферромаг-нитного материала от температуры нагрева показан на рисунке 9.5. Уменьшение Е0 при нагреве обусловлено ослаблением сил межатомного взаимодействия. Снижение ΔЕ с повышением температуры (тонкая линия рисунка), вызванное уменьшением намагни-ченности ферромагнетика, приводит не к снижению, а, наоборот, к росту модуля нормальной упругости Е (толстая линия рисунка). Из этой же схемы следует, что модуль упругости ферромагнетика может также сохраняться постоянным до температуры точки Кюри. Температурная зависимость модуля упругости описывается формулой Еγ = Е20(1 + γt), где Е20—модуль упругости при 20°С, коэффициент γ - температурный коэффициент модуля нормальной упругости, называемый для краткости термоупругим коэффициентом γ. Он и определяет характер изменения модуля упругости при нагреве. В ферромагнитных материалах γ больше нуля, когда модуль упругости при нагреве растет, и меньше нуля, когда Е снижается, как у неферромагнитных материалов. В элинварных Fе-Ni сплавах термоупругий коэффициент всегда имеет положительное значение и может быть равным нулю, что определяется концентрацией никеля. В сплавах, содержащих от 29 до 45% Ni, коэффициент γ больше нуля, а в сплавах с 29 и 45% Ni - γ = 0. При незначительном отклонении в концентрации никеля, что неизбежно в металлургическом процессе, величина γ резко изменяется. Для стабилизации его значений сплавы Fе-Ni дополнительно легируют хромом, что позволяет получать в сплавах различных плавок устойчивое значение γ, близкое к нулю (рисунок 9.6).

Первым сплавом такого типа был сплав 36НХ (36% Ni и 12 % Сг), названный элинваром. К сожалению, он имеет низкие значения механических характеристик, которые нельзя улучшить термической обработкой, так как у сплава устойчивая однофазная аустенитная структура и невысокую температуру точки Кюри (около 100°С), что ограничивает рабочий интервал температур. Для упрочнения термообработкой применяется дополнительное легирование титаном и алюминием (З6НХТЮ), при этом еще сильнее снижается температура точки Кюри. Сплав становится неферромагнитным и утрачивает элинварность Для устранения отмеченных недостатков в Fe – Ni сплавах повысили содержание никеля до 42—44%, а хрома уменьшили до 5—6% (ГОСТ 10994-74). Термоупругий коэффициент γ таких сплавов близок к нулю (рисунок 9.6). Повышенное содержание никеля обеспечивает более высокую температуру точки Кюри, что расширяет температурную область их применения до 100 °С (42НХТЮ) и 200 °С (44НХТЮ). Для получения хороших механических свойств эти сплавы также дополнительно легируют титаном и алюминием, что позволяет упрочнять их термической обработкой. Содержание углерода в этих сплавах, как и у инварных, должно быть минимальным. Приведенные сплавы обладают хорошими антикоррозионными свойствами и, что особенно важно, малым внутренним трением. так как это способствует повышению упругих свойств материалов . Сплавы 42НХТЮ и 44НХТЮ для получения минимальных значений коэффициента γ и внутреннего трения подвергают термической обработке по следующему режиму: 1) закалка от 950°С, при которой избыточные фазы растворяются в аустените, 2) последующий отпуск (или старение) при 700 °С в течение 4 ч для выделения в мелкодисперсном виде промежуточной метастабильной γ́΄ -фазы. При правильно проведенной обработке этих сплавов значения коэффициента γ находятся в пределах 1,5 10-5 °С-1 в интервале температур 20—100°С. Основной их недостаток — нестабильность γ при возможных колебаниях химического состава в пределах марки сплава. Применение. Инварные сплавы марок 39Н используются в криогенной технике в качестве конструкционных материалов, эксплуатируемых до температур -269°С. Сплав марки 35НКТ применяется для изготовления приборных деталей, где необходимо сочетать высокую стабильность размеров, значительную прочность и твердость. Элинварные сплавы типа 36НХ широко применяют для упругих элементов и пружин точных приборов и механизмов (пружин, камертонов, резонаторов электромеханических фильтров и пр.), от которых требуются немагнитность и высокая коррозионная стойкость в агрессивных средах. Постоянство модуля упругости обеспечивает малую температурную погрешность приборов в условиях эксплуатации. Рекомендуемая литература Основная 1 [326-331] Контрольные вопросы 1 Какой фазовый состав имеют инварные сплавы? 2 Какова природа аномального изменения коэффициента линейного расширения? 3 Какую роль играет в инварных сплавах играет углерод? 4 Что представляют собой элинварные сплавы? 5 Как влияет содержание никеля и хрома на изменение термрупругого коэффициента?

Лекция 10. Жаростойкость чистых металлов и сплавов. Общая характеристика процессов окисления. Основные требования к легирующим элементам. Принципы создания жаростойких материалов. Жаростойкость железа и сталей Жаростойкими (окалиностойкими) называются материалы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С и работающие в ненагруженном или слабонагруженном состоянии в течение длительного времени. Соответственно, жаростойкостью называется свойство материалов противостоять химическому разрушению при повышенных температурах в течение длительного времени. Жаростойкость чистых металлов и сплавов. Общая характеристика процессов окисления.Жаростойкость (окалиностойкость) характеризуется сопротивлением металла окислению и образованию на его поверхности нестойкого оксида. Стойкие и плотные оксиды напротив обладают защитными свойствами и сопротивляются разрушающему действию высоких температур. Жаростойкость металлов и сплавов определяется состоянием оксидной пленки на поверхности, которая противостоит диффузии газов внутрь материалов, защищая их от коррозии или окисления, а также химической природой оксида. При недостатке атомов металла или кислорода оксидный слой защитными свойствами не обладает. Начальная стадия окисления стали и сплавов – чисто химическая реакция, при которой происходит потеря электронов атомом окисляющегося вещества и передача их атому вещества –окислителя с образованием ионной или ковалентной связи между ними. Но дальнейшее течение окисления – уже сложный процесс, заключающийся не только в химическом соединении кислорода и металла, но и в диффузии атомов кислорода и металла через многофазный окисленный слой. При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что, в свою очередь, зависит от температуры и строения оксидной пленки. Оксидами (окислами) называются соединения химических элементов с кислородом, образующиеся в результате реакции окисления.Особое практическое значение имеет процесс окисления твердых тел – металлов или сплавов, кислородом воздуха или другой рабочей среды. В результате физико-химической реакции их взаимодействия на внешней поверхности образуется слой вещества, представляющий собой оксид или смесь оксидов. Если они появляются при повышенных температурах, то данный продукт называется окалиной. По типу химической связи бывают оксиды бывают ионными и ковалентными. Твердые оксиды относятся к химическим соединениям с ионно-ковалентной связью. При этом ионная связь преобладает в основных оксидах (магния, кальция, бария и др.), а ковалентная – в простых и сложных амфотерных, а также кислотных. По этой причине почти все оксиды при температурах, меньших 0,4 Т пл., являются хрупкими веществами. Как правило, оксиды образуются в результате химической коррозии, при которой происходит разрушение металлических материалов вследствие взаимодействия их с кислородом окружающей среды. Некоторые легирующие элементы могут участвовать в формировании оксидной пленки для защиты наружной поверхности металлов и сплавов от газовой коррозии при создании жаростойких материалов. Входя в состав оксидов защищаемого металла, они затрудняют диффузию его атомов, и тем самым замедляют весь процесс окисления. Высоко дисперсные частицы оксидов могут также оказывать модифицирующий эффект, являясь дополнительными центрами кристаллизации, они способствуют измельчению зерна основной фазы. Кроме того, частицы оксидов повышают жаропрочные свойства сплавов, выделясь в самостоятельном виде в объеме матрицы, они служат барьером для движения дислокаций, препятствуя ее разупрочнению. Основное требование к легирующим элементам, обеспечивающим защитное действие,состоит в его большем химическом сродстве к кислороду, чем у основного металла. Чистые металлы по скорости окисления на воздухе в интервале рабочих температур делятся на пять групп (таблица10.1). Таблица 10.1 – Жаростойкость чистых металлов

Дополнительные требования к жаростойким легирующим элементам состоят в следующем: - количество элемента и его диффузионная подвижность должны быть достаточными для образования оксида на всей защищаемой поверхности; - оксид должен быть плотным, не растрескиваться и хорошо сцепляться с поверхностью основного металла; - иметь высокое электрическое сопротивление для усиления его химической активности из-за более сильного разогрева при прохождении тока; - иметь высокие температуры плавления и сублимации; - не образовывать легкоплавких эвтектик. В соответствии с жаростойкостью определяются предельные температуры эксплуа-тации металлов и легированных сталей: - Al – 400 °C; Cu – 450; Fe, Ti – 500; Mo – 600; Ni, W –800; Cr – 100 °C; - Fe-8-10% Cr – 700-750 °С; - Fe-7-9% Cr–1,5-2,0%Al - 900 °С; - Fe-12-14% Cr – 750-800 °С; - Fe-12-20% Cr–3-4%Al – 900-1000 °С; - Fe-16-18% Cr – 850-900 °С; - Fe-18-20% Cr–3-4%Al – 1100-1200 °С; - Fe-25-30% Cr – 1050-1100 °С; - Fe-20-25% Cr–3-5%Al – 1200-1250 °С; - Fe-30% Cr–5%Al – 1300 °С. Принципы создания жаростойких материалов.Существуеттри основных принципа жаростойкого легирования. 1) Ионы легирующего элемента входят в кристаллическую решетку оксида основного металла, снижая его дефектность и, соответственно, скорость диффузии, образуя легиро-ванный оксид (AB)mOn. Этим объясняется повышенная жаростойкость низколегированных сталей и сплавов. Таким образом действуют марганец и бериллий. 2) Легирующий компонент образует собственный оксид BmOn, обладающий лучшими защитными свойствами, чем оксид основного металла АmOn. Этим объясняется хорошая жаростойкость высоколегированных сталей. Собственный оксид образуют – Al, Zn, Si, Cr. 3) Легирующий элемент с основным металлом образует двойной оксид (типа шпинели) A(B)O·A2O3, в котором ионы легирующего элемента частично или полностью заменяют ионы основного металла. Кристаллическая решетка такого оксида характеризуется большой плотностью упаковки и малым периодом, что и приводит к высокой жаростойкости сплавов переходных металлов. Подобным образом действуют олово, свинец, хром. Существует общее правило выбора легирующего элемента, в соответствии с которым металлы, имеющие оксид с избытком ионов в межузлиях, следует легировать элементами большей валентности, а недостаток ионов – элементами меньшей валентности. В первом случае для сохранения электронейтральности произойдет замена ионов компонента А ионами компонента В по схеме 3А2+= 2В3+, а во втором – А2+ =2В+. Жаростойкость железа. Железо с кислородом образует ряд химических соединений: FеО (вюстит), Fе3О4 (магнетит) и Fе2O3 (гематит), получивших название окалина. Как правило, оксиды, входящие в состав окалины, содержат избыточное количество дефектов кристаллической решетки (вакансий), с определенным градиентом их концентрации в пределах каждого слоя, что создает возможность диффузии атомов металла и встречной диффузии атомов кислорода через окалину. Строение диффузионного слоя соответствует изотермическим разрезам соответствующей диаграммы состояния (рисунок 10.1) при температуре диффузии.

При температурах ниже эвтектоидной (570 °С) окисленный слой состоит из двух зон оксидов: Fе2O3 и Fе3О4. Кристаллическая структура этих оксидов сложна, и скорость диффузии в них мала. При температурах выше 570 °С структура окалины состоит из трех оксидов: Fе2O3, Fе3О4 и FeO, причем основным слоем окалины является FeО. Скорость окисления возрастает при переходе через эвтектоидную температуру (570 °С), что является следствием более ускоренной диффузии атомов (рисунок 10.2) сквозь простую кристаллическую решетку вюстита, кристаллизующегося, как и фазы внедрения, с дефицитом неметаллических атомов (кислорода). По своей физико-химической природе вюстит представляет собой твердый раствор вычитания на базе химического соединения FeО. Недостаток ионов кислорода восполняется интенсивным окислением железа при температурах выше эвтектоидной - 510 °С. Жаростойкие стали.В промышленности используются с конца XIX века с рабочими температурами 700-750 °С. Жаростойкость обеспечивается наличием оксидной пленки из оксидов легирующих элементов, термодинамически более устойчивых, чем оксиды железа. Для повышения окалиностойкости сталь легируют элементами, которые благоприятным образом изменяют состав и строение окалины – хромом (основной), кремнием, алюминием, никелем, марганцем. Так, в результате введения в сталь соответствующих количеств хрома, алюминия или кремния, обладающих большим сродством к кислороду, чем железо, в процессе окисления на поверхности образуются плотные оксиды Cr2O3, Al2О3 или SiO2, диффузия сквозь которые ионов кислорода затруднена. Образовавшаяся тонкая пленка из этих оксидов замедляет процесс дальнейшего окисления. Влияние легирующих элементов.Содержание легирующих элементов определяет класс жаростойких сталей. Чем выше содержание хрома, алюминия или кремния в стали, тем выше окалиностойкость стали и тем выше может быть рабочая температура. Хром, являясь основным легирующим элементом ферритных сталей, повышает их жаростойкость пропорционально его содержанию (рисунок 10.3). Никель способствует образованию аустенитной структуры, обеспечивающей хорошую жаростойкость, технологические и механические свойства сталей. Но значительно удорожает их. Стали и сплавы с никелем применяют в тех случаях, когда требуется повышенная жаропрочность и пластичность. Титан, ниобий и тантал связывают углерод в карбиды, предотвращая выделение карбидов хрома, что обедняет металлическую основу хромом и приводит к снижению жаростойкости. Молибден и вольфрам (в небольших количествах) незначительно повышают жаростойкость и уменьшают склонность стали к ползучести при высоких температурах. Если молибдена содержится более 3-4 %, жаростойкость резко ухудшается из-за образования нестойких и рыхлых его оксидов. Добавка кремния (более 2 %) и алюминия (более 0,5 %) наряду с повышением жаростойкости снижает механические свойства сталей. Положительное влияние оказывают также церий и бериллий, введенные в количествах, не превышающих 1 %.

Минимальное содержание хрома, обеспечивающее окалиностойкость при разных температурах, можно определить из рисунка 10.3. При рабочей температуре 900 °С для достаточной окалиностойкости сплав (сталь) должен, содержать не менее 10 % Cr , а при рабочей температуре 1100 °С - не менее 20-25 % Cr. Важно, что окалиностойкость, сильно зависящая от состава стали или сплава, не зависит от его структуры, т. е. это свойство структурно нечувствительное. Так, окалиностойкость. ферритных (чисто хромистых) и аустенитных (хромоникелевых) сплавов, как видно из рисунка 10.3, практически одинакова. По химическому составу жаростойкие стали делятся на следующие классы: - мартенситный – 15Х5, 40Х9С2, 40Х10С2М, 30Х13Н7С2; - мартенсито-ферритный – 15Х6СЮ, 12Х13; - ферритный – 10Х13СЮ; 12Х17, 08Х17Т; 15Х18СЮ; 15Х25Т; 15Х28; - аустенито-ферритный – 08Х20Н14С2, 20Х20Н14С2, 20Х23Н13; - аустенитный – 09Х14Н16Б, 36Х18Н25С2; 55Х20Г9АН4; 45Х22Н4М3; 10Х23Н18; 20Х23Н18, 20Х25Н20С2. Особое место занимают стали, легированные хромом и кремнием – сильхромы, относящиеся к экономно легированным сталям ферритного и аустенито-ферритного классов – 40Х9С2, 40Х10С2М6,30Х13Н7С2. Термическая обработка жаростойких сталей улучшает их механические свойства, но, как правило, обеспечивает применение в ненагруженном или слабонагруженном состоянии, если к ним не предъявляются дополнительные требования по жаропрочности. Режимы термической обработки и свойства жаростойких сталей разного класса приведены в таблице 10.2, из которой следует, что их свойства соответствуют сталям нормальной прочности. Таблица 10.2 – Термическая обработка и свойства жаростойких сталей

Жаростойкие стали характеризуются более узким температурным интервалом горячей обработки давлением и более высоким сопротивлением деформированию, чем углеродистые и низколегированные. Режим ковки или горячей прокатки зависит от класса стали и регламентируется ее конечной структурой. Ковку сталей мартенситного класса заканчивают при температуре не ниже 850 °С с последующим медленным охлаждением. Ковку или прокатку сталей ферритного и полуферритного класса во избежания роста зерна заканчивают при более низких температурах (700-800 °С), но с повышенными степенями деформации. Стали аустенитного класса менее склонны к росту зерна, их заканчивают прокатывать при температуре не ниже 850 °С. Применение жаростойких сталей.Жаростойкие стали выпускаются в виде прутков, листов, отливок и применяются в ненагруженном или слабо нагруженном состоянии. Из стали мартенситного класса марки 15Х5 изготавливают трубы, теплообменники, колосники, из стали марки 40Х9С2 (клапанная сталь) – выпускные клапаны автомобильных, тракторных и дизельных двигателей. Из сталей аустенито-ферритного и аустенитного классов изготовляют детали печной арматуры, реторты, трубы электролизных и пиролизных установок, подвески и опоры котлов. Рекомендуемая литература Основная 1[278-284], 2 [448-451] Контрольные вопросы

Поиск по сайту: |