|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Контроль качества наплавленных поверхностей

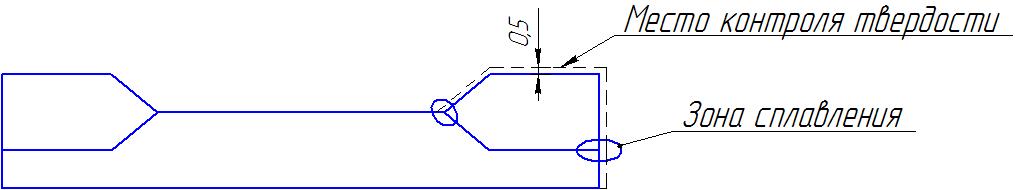

2.8.1 Качество наплавленных поверхностей следует проверять следующими методами: - визуальным и измерительным контролем по методике ПН АЭ Г-7-016-89 и инструкции РД 34.10.130-96; - капиллярным контролем по методике ПН АЭ Г-7-018-89; - испытанием твердости по ГОСТ 9013; поверхностей в соответствии с указаниями технологии. 2.8.2 Контроль наплавленных поверхностей следует проводить до и после их механической обработки 2.8.3. До механической обработки наплавленные поверхности должны быть подвергнуты визуальному и измерительному контролю. Визуальному контролю подлежат все наплавленные поверхности по всей площади. Измерительный контроль проводят в объеме, предусмотренном технологии. 2.8.4. После механической обработки наплавленные поверхности должны быть подвергнуты визуальному и капиллярному контролю, испытанию твердости, а также дополнительно испытанию наплавленных уплотнительных поверхностей (в сборе) на герметичность Контроль указанными методами следует проводить в объеме: – визуальный контроль - на всех наплавленных поверхностях по всей площади (включая боковые поверхности и зону сплавления с основным металлом), 2.8.5. На деталях с наплавленными поверхностями, доступными для замеров твердости, контроль проводят непосредственно на рабочих поверхностях наплавленного металла после предварительной механической обработки с припуском на окончательную механическую обработку не более 0,5 мм (припуск должен быть указан в конструкторской документации).

Рисунок места контроля твердости и зоны сплавления.2.8.1

Для деталей с наплавленными рабочими поверхностями, недоступными для замеров твердости, контроль проводят на производственных контрольных образцах свидетелях, идентичных контролируемым производственным наплавленным деталям по марке основного металла, подготовке под наплавку, способу наплавки, марке и партии (сочетанию марок и партий) наплавочных материалов, технологии выполнения наплавки, термической и механической обработки. Результаты контроля твердости на производственных контрольных образцах свидетелях допускается распространять на группу идентичных производственных деталей при соблюдении следующих требований: - каждый сварщик, выполняющий наплавку контролируемых деталей арматуры, в любом случае должен выполнить не менее одного производственного контрольного образца; - для деталей с Ду свыше 65 мм размер группы не должен превышать 50 деталей; - для деталей с Ду до 65 включительно размер группы определяется ПТД 2.8.6 Результаты контроля наплавленной поверхности до механической обработки должны удовлетворять следующим требованиям. 2.8.7. При визуальном контроле - не допускаются трещины, поры, раковины, шлаковые включения и другие несплошности, которые не могут быть полностью удалены при последующей механической обработке. 2.8.8. При измерительном контроле - не допускаются отклонения от размеров, установленных ПТД для наплавленного слоя (слоев) металла. 2.8.9. В случае выявления дефектов допускается их исправление. 2.8.10 Результаты визуального контроля наплавленных поверхностей после их механической обработки должны удовлетворять следующим требованиям: 2.8.11. Не допускаются трещины, отслоения, усадочные раковины, удлиненные и неодиночные включения, скопления (кроме указанных в п. 7.4.6). 2.8.12. На уплотнительных поверхностях не допускаются округлые одиночные включение, размеры или количество которых превышают допустимые, указанные в таблице 2. При этом фиксации подлежат только округлые одиночные включения с максимальным размером свыше 0,2 мм. Включения с наибольшим размером до 0,2 мм не учитываются. Любую совокупность включений, которая может быть вписана в квадрат с размером сторон не превышающим значения допустимого максимального размера одиночного включения, допускается рассматривать как одно сплошное включение. Подлежащие фиксации включения не допускаются (вне зависимости от размеров и количества), если: - они расположены на расстоянии менее 2,5 мм от границ рабочей поверхности; - хотя бы два включения расположены на одной радиальной линии (при кольцевом уплотнении) или на одной образующей (при конусном уплотнении).

2.8.13. На направляющих поверхностях не допускаются округлые одиночные включения с максимальным размером свыше 1,5 мм, а также указанные включение с максимальным размером свыше 0,2 до 1,5 мм включительно при их количестве более 4 на любых 20 см2 наплавленной поверхности. 2.8.14. На боковых поверхностях не допускаются включения, превышающие более чем в 1,5 раза по количеству и максимальному размеру нормы, установленные для рабочих наплавленных поверхностей. 2.8.15. Для уплотнительных и прилегающих к ним боковых наплавленных поверхностей, протяженностью не кратной 100 мм, нормы по количеству допустимых дефектов должны быть пропорционально изменены. Если при этом получается дробное количество допускаемых включений, то это количество округляется до ближайшего целого числа. Для направляющих и прилегающих к ним боковых наплавленных поверхностей площадью не кратной 20 см2 нормы по количеству допустимых дефектов должны быть пропорционально изменены. Если при этом получается дробное количество допускаемых включений, то это количество округляется до ближайшего целого числа. 2.8.16. В случае отсутствия на каком-либо участке контролируемой поверхности протяженностью 100 мм допустимых фиксируемых одиночных включений или при их количестве не более двух, взамен каждой отсутствующей пары указанных одиночных включений (из числа допущенных по нормам табл. 2) допускается наличие одного скопления мелких включений минимальное расстояние, между которыми должно быть не менее трехкратного максимального размера включения с меньшим размером этого показателя. При этом максимальный размер каждого мелкого включения не должен превышать 50% от допустимого максимального размера фиксируемого одиночного включения, но не более 0,5 мм включительно, при их количестве не более пяти в скоплении. Максимальный размер скопления должен быть не более 0,2 ширины рабочей поверхности, а максимальное расстояние от края скопления до края любого другого соседнего включения (скопления) составляет не менее 20 мм Таблица 2.8.1 . Нормы допустимости округлых одиночных включений на наплавленных уплотнительных поверхностях

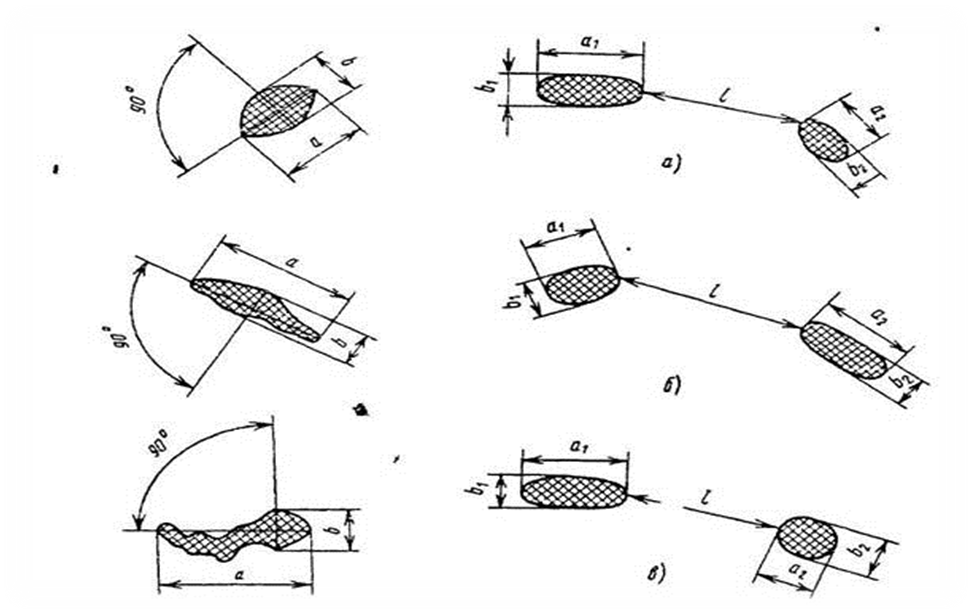

16. Максимальный размер включения «а» (рис 1) — наибольшее расстояние между двумя точками внешнего контура включения 17. Максимальная ширина включения «b» (рис 1) — наибольшее расстояние между двумя точками внешнего контура включения, измеренное в направлении перпендикулярном наибольшему размеру включения 18. Удлиненным следует считать включение с отношением максимальной длины к максимальной ширине более трех, при меньшем значении указанного отношения (три и менее) включение считается округлым 19. Включение одиночное (рис 2) — включение, минимальное расстояние, от края которого до края любого другого соседнего включения «I»- не менее максимальной ширины каждого из рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых). 20. Скопление (рис 3,а) — два или несколько включений, минимальное расстояние между краями которых меньше установленного п. 19 для одиночных включений, но не меньше максимальной ширины каждого из двух рассматриваемых любых соседних включений При оценке расстояния между скоплениями и включениями скопление рассматривается как одиночное включение 21. Внешний контур скопления (рис 3,6) — контур, ограниченный внешними краями включений, входящих в скопление, и касательными линиями, соединяющими указанные края. 22. Максимальный размер скопления «А» (рис 3,б) — наибольшее расстояние между двумя соседними точками внешнего контура скопления. 23. Максимальная ширина скопления «В» (рис 3,6) — наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном максимальному размеру скопления 24. Недопустимые включения — одиночные включения (скопления), превышающие установленные нормы по размерам, количеству, а также все неодиночные включения 25. Недопустимое скопление — одиночное скопление, превышающие установленные нормы по размерам, а также количеству и размерам включений его составляющих Максимальные размер «а» Условия одиночности двух и ширина «b» включения рассматриваемых включений Рисунок 2.8.2

а)I≥b1,1 ≥ 3а2, а1 > a2, bi > b2; б) I ≥ 3a1, (так как b1 < а2), а1 < а2, b1 > b2; в) I ≥ За2, (так как b2 < а2), а1 >а2, bi < b2.

Исправление дефектов

2.9.1. Исправлению подлежат дефекты в наплавке, выявленные в процессе выполнения и окончательном контроле качества антикоррозионной наплавки, наличие которых превышает нормы. 2.9.2. Обнаруженные дефекты должны быть удалены механическим способом до здорового металла с последующим контролем подготовки поверхности к повторной наплавке. При удалении дефектов наплавки необходимо обеспечить разделку без острых углов и заусенцев с плавным переходом к наплавленной поверхности. 2.9.3. В отдельных случаях допускается исправление единичных дефектов без удаления наплавки при условии обязательного контроля внешним осмотром и цветной дефектоскопией исправленного участка и зоны, прилегающей к нему на расстоянии не менее 20 мм от границы исправленного участка. 2.9.4. При исправлении дефектов должны выполняться указания технологии по подготовке разделки, температуры подогрева, применяемым сварочным материалам. 2.9.5. Исправление дефектных участков может производиться аргонодуговым способом. 2.9.6. Исправленные участки наплавки должны быть проконтролированы повторно методами контроля, предусмотренными чертежом. 2.9.7. Если при контроле качества в исправленном участке вновь будут обнаружены недопустимые дефекты, то производится повторное исправление. 2.9.8. Количество повторных исправлений решается главным сварщиком или главным технологом совместно с ОТК. При удалении целиком наплавки до здорового металла, в случае целесообразности, она считается как первый раз выполненной. В этом случае высота наплавки указывается техпроцессом с учетом обеспечения размеров детали согласно чертежу. 2.9.9. Результаты исправлений и контроля дефектных участков указываются в журнале или другой документации в установленном на предприятии порядке. Экономическая часть.

Поиск по сайту: |