|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Система питания дизельного двигателя

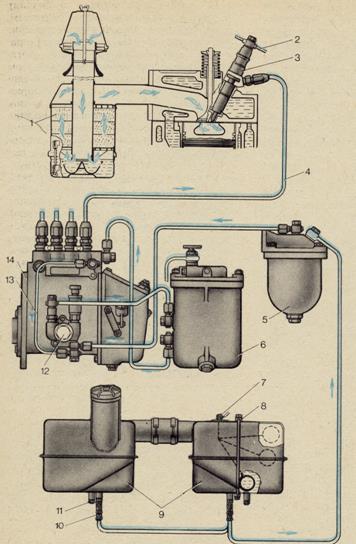

С этой целью топливо в цилиндр впрыскивается форсункой под давлением, в несколько раз превышающим давление воздуха при такте сжатия в камере сгорания. В современных тракторных двигателях применяют неразделенные камеры сгорания. Они представляют собой единый объем, ограниченный днищем поршня и поверхностями головки и стенок цилиндров. Для лучшего перемешивания топлива с воздухом форму неразделенной камеры сгорания приспосабливают к форме топливных факелов. Углубление, выполненное в днище поршня, способствует созданию вихревого движения воздуха. Чтобы топливо полностью сгорало и дизельный двигатель имел наилучшие мощностные и экономические показатели, нужно впрыскивать топливо в цилиндр до прихода поршня в ВМТ. Чтобы форсунка вспрыскивала топливо с необходимым опережением, топливный насос должен начинать подавать топливо немного раньше. Схема системы питания тракторного дизельного двигателя показана на рис. 45.

Рис. 45(39). Схема системы питания дизельного двигателя Д - 240: 1 - воздухоочиститель, 2 - сливная трубка, 3 - форсунка, 4 - топливопровод высокого давления, 5 - фильтр грубой очистки топлива, 6 - фильтр тонкой очистки топлива, 7 - датчик указателя уровня топлива, 8 - топливомерная трубка, 9 - топливные баки (основной и дополнительный), 10 - запорный кран, 11 - сливной кран, 12 - подкачивающая помпа, 13 - трубка перепуска топлива, 14 - топливный насос высокого давления

Во время работы двигателя топливо из топливного бака 9 самотеком поступает по топливопроводу в фильтр 5 грубой очистки, где отделяются крупные механические примеси. Из фильтра грубой очистки топливо засасывается подкачивающей помпой 12 и нагнетается через фильтр 6 тонкой очистки топлива в топливный насос 14. Топливный насос по топливопроводам 4 высокого давления подает топливо под большим давлением к форсункам 3, через которые оно впрыскивается в распыленном состоянии в камеру сгорания. В топливный насос топливо подается подкачивающей помпой в избытке. Излишки топлива отводятся из топливного насоса по перепускной трубке 13 во впускную часть подкачивающей помпы через перепускной клапан, находящийся в штуцере топливопровода. Просочившееся через зазоры между деталями форсунок топливо (до 0,02% от расходуемого) отводится по сливной трубке 2 в фильтр тонкой очистки или в топливный бак. Давление топлива на выходе из фильтров тонкой очистки контролируется манометром и должно быть в пределах 0,06—0,09 МПа. Для питания дизельного двигателя применяют дизельное топливо, являющееся продуктом перегонки нефти и представляющее собой маслянистую жидкость светло-коричневого цвета. Для обеспечения экономичности, надежности и долговечности работы двигателя дизельное топливо должно отвечать определенным требованиям. Главные показатели качества топлива — чистота, высокая теплотворная способность, малая вязкость, низкая температура самовоспламенения, высокое цетановое число (не ниже 40). Чем больше цетановое число топлива, тем меньше период задержки самовоспламенения после момента впрыска его в цилиндр и двигатель работает мягче (без стуков). В дизельных двигателях применяют дизельное топливо следующих марок (табл. 1).

Таблица 1. Топливо, применяемое в дизельных двигателях

Присутствие серы уменьшает период задержки самовоспламенения топлива в цилиндре, что благоприятно сказывается на работе двигателя. Двигатель работает мягче, т. е. с меньшими ударными нагрузками. Однако сера повышает нагарообразование и способствует быстрому износу деталей цилиндропоршневой группы. При поставках к марке топлива добавляется цифра, обозначающая процент содержания серы, 0,2 или 0,5. Например, топливо летнее Л-0,2 (ГОСТ 305—73); топливо зимнее 3-0,5 (ГОСТ 305—73). Буквы в марке топлива обозначают: Л — летнее, 3 — зимнее, А — арктическое. При отсутствии арктического топлива и эксплуатации двигателей при низкой температуре к зимнему топливу добавляют до 50% керосина. Повышенная вязкость топлива ухудшает его текучесть и распыл, а низкая — смазывающую способность. Сорта топлива необходимо применять соответственно сезону года. Кроме перечисленных свойств топливо для автотракторных двигателей характеризуют высокая теплотворная способность, хорошая распыляемость, испаряемость в горячем воздухе, оно должно быть химически стабильным при хранении, не вызывать коррозии металлов, не содержать воды и механических примесей. Система питания дизельного двигателя включает такие агрегаты, как топливный насос и форсунки, имеющие трущиеся пары с весьма малым-зазором — в десятки раз меньше толщины человеческого волоса. Попадание механических примесей приводит к быстрому износу или выходу из строя форсунок. Поэтому заправлять топливный бак надо чистым топливом. Перед заправкой топливо должно отстаиваться в цистерне не менее двух суток. Резервуары, для хранения топлива должны быть чистыми, без ржавчины и окалины. Их горловины следует закрывать. Отстоявшееся топливо из резервуаров откачивают насосом или сливают через сифонную трубку. При этом заборный шланг опускают не ниже 8 см от дна резервуара. Нельзя взбалтывать топливо перед заправкой. При возможности для очистки топлива надо пользоваться стационарными фильтрами. Заправлять топливный бак топливом удобнее насосом или через шланг самотеком. Если при заправке приходится пользоваться ведром и воронкой, то их надо содержать в чистоте. Воронка должна иметь металлическую сетку, на которую следует укладывать 2—3 слоя полотна из шелка или фланели ворсом вверх, предварительно промыв в чистом дизельном топливе. Следует остерегаться попадания в топливный бак воды, что может вызвать выход из строя топливной аппаратуры. Бак следует держать полным, заправляя его топливом ежесменно. Это снижает взбалтывание топлива, уменьшает коррозию стенок и конденсацию паров воды в баке. Перед заправкой следует тщательно очистить горловину бака и крышку от пыли, прочистить отверстие в крышке и промыть сетчатый фильтр горловины. При заправке топлива необходимо соблюдать правила противопожарной безопасности.

Воздухоочиститель Воздухоочистители. Из химии известно, что воздух представляет собой смесь большого количества газов: кислорода, азота, водорода и др. В воздухе содержится около 21% по массе кислорода, необходимого для горения топлива. Воздух, окружающий трактор во время работы, содержит большое количество пыли. Например, в сухую погоду при работе машины ее количество достигает 2,5 г/м3, а в условиях пустынь — 6 г/м3. В состав дорожной пыли входят окиси кальция, железа, кремния и др. Поверхностная твердость пылинок окиси кремния (кварца), которая является основной составной частью пыли, в два раза превышает твердость высококачественных сталей. За 1 ч работы двигатель средней мощности засасывает около 200 м3 воздуха. Если не очищать воздух, то за одну рабочую смену в цилиндры двигателя может попасть несколько килограммов пыли. Твердые ее частицы вызывают ускоренный износ цилиндров, поршней и других трущихся деталей. Работа трактора и автомобиля без очистки воздуха, поступающего в цилиндры, недопустима. На современных тракторах и автомобилях в основном применяют комбинированные воздухоочистители, представляющие собой сочетание инерционного и фильтрующего способов очистки воздуха. Различают двух- и трехступенчатые комбинированные воздухоочистители.

Рис. 46(40). Трехступенчатый воздухоочиститель двигателя Д - 240: 1 - поддон, 2 - фильтрующие элементы (из капроновой путанки), 3 - корпус, 4 - выходной патрубок очищенного воздуха, 5 - завихритель, 6 - инерционный очиститель, 7 - окно для удаления пыли, 8 - сетка, 9 - труба, 10 - опорная обойма, 11 - головка, 12 - масляная ванна

На рис. 46 показан наиболее часто применяемый на двигателях, трехступенчатый воздухоочиститель. Первая ступень очистки воздуха обеспечивается в нем инерционным очистителем, вторая ступень —контактная, с масляной ванной, третья — тоже контактная, но с фильтрующими элементами. Воздухоочиститель вместе с патрубком выхода очищенного воздуха установлен на головке цилиндров с помощью кронштейна и хомутов. Он состоит из корпуса 3, головки 11 и приваренной к ней заборной трубы 9. Сверху на заборной трубе хомутом закреплен инерционный очиститель 6. В головку воздухоочистителя вложены три фильтрующих элемента 2 из капроновой путанки. Снизу к головке стяжными болтами крепят поддон 1 с масляной ванной. Воздухоочиститель работает следующим образом. При такте впуска воздух под действием разрежения через отверстия сетки 8 попадает внутрь инерционного очистителя и, ударяясь о наклонные лопасти завихрителя 5, осуществляет вращательное движение. Крупные частицы пыли, попавшие с воздухом в очиститель, под действием центробежной силы отбрасываются к стенкам и через два окна 7 в колпаке выпадают наружу. В инерционном очистителе отделяется 2/3 пыли, содержащейся в воздухе. Поток воздуха с мелкими частицами пыли на большой скорости движется вниз по заборной трубе, соприкасается с поверхностью масла в поддоне и резко меняет направление и скорость. При этом мелкие частицы пыли остаются в масле, а воздух проходит через фильтрующие элементы в выходной патрубок 4 к цилиндрам двигателя. Фильтрующие элементы 2 улавливают мельчайшие механические примеси воздуха.

Воздушный фильтр сухого типа Предназначена для забора воздуха, очистки его от пыли и распределения, по цилиндрам двигателя. Система (рис. 41) состоит из двух воздушных фильтров 2, двух воздухозаборников 1, которые соединены между собой и с турбокомпрессором 7 при помощи патрубков, шлангов и трубопроводов; устройства для автоматического отсоса пыли из воздушных фильтров и датчика 29 засоренности фильтров. Воздушный фильтр — сухого типа, с двухступенчатой очисткой воздуха: первая ступень очистки — инерционная решетка 12, вторая — сменный фильтрующий элемент 10. Фильтрующий элемент изготовлен из специального пористого картона, обладает низким сопротивлением впуска и высокой фильтрующей способностью. На фильтре имеются подводящий и отводящий патрубки и патрубок автоматического отсоса пыли. Отсос пыли из воздушных фильтров осуществляется за счет энергии выхлопных газов. Воздух через заборник поступает для предварительной очистки в первую ступень фильтра (с инерционной решеткой). В результате резкого изменения направления потока воздуха в инерционной решетке крупные частицы пыли отделяются и выбрасываются в атмосферу вместе с отработанными газами. Предварительно очищенный в первой ступени воздух попадает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где проникает через поры картона, оставляя на поверхности мелкие частицы пыли.

Рис. 41. Система питания двигателя воздухом и выпуск газов: 1 — воздухозаборник фильтра; 2 — фильтр воздушный; 3 — шланг отбора воздуха к компрессору; 4 — патрубок впускной; 8 — шланг к турбокомпрессору; 6 — труба отсоса пыли из фильтров; 7 — турбокомпрессор; 8 — патрубок выпускных труб; 9 — крышка воздушного фильтра; 10 — фильтрующий элемент; 11 — корпус фильтра; 12 — инерционная решетка; 13 — гайка; 14 — передняя выпускная труба; 15 — цилиндр включения вспомогательной тормозной системы; 16 — вилка штока; 17 — вспомогательная тормозная система; 18 — задняя выпускная труба; 19 — рычаг заслонки отключения эжекции; 20 — заслонка отключения эжекции; 21 — патрубок задний; 22 — рычаг оси заслонки; 23 - ось заслонки; 24 — заслонка; 25 — корпус, 26 — палец заслонки; 27 - подшипник оси заслонки, 28 — крышка; 29 — датчик сигнализации засоренности воздушных фильтров

Окончательно очищенный воздух нагнетается турбокомпрессором в цилиндры двигателя. Обслуживать картонный фильтрующий элемент следует по загоранию контрольной лампы сигнализации засоренности воздушного фильтра, а при отсутствии датчика через одно ТО-1. Датчики сигнализации засоренности воздушного и масляного фильтров подключены параллельно к одной контрольной лампе на панели приборов. При загорании контрольной лампы следует, поочередно отключая провода от датчиков установить, какой из фильтров необходимо обслужить. Вместо датчика сигнализации засоренности воздушных фильтров может устанавливаться индикатор засоренности. Сигнализирующим устройством индикатора является барабан с чередующимися по окружности полосками красного цвета, которые видны через прозрачное окно при срабатывании индикатора. Перед началом эксплуатации сигнализирующий барабан индикатора устанавливается в исходное (рабочее) положение поворотом крышки до упора в направлении, указанном стрелкой. Когда засоренность воздушных фильтров становится предельно допустимой (разрежение во впускном патрубке возрастает до 500 мм водяного столба, в окне индикатора появляется ярко-красная окраска), требуется проведение обслуживания воздушных фильтров. После обслуживания сигнализирующий барабан индикатора установить в исходное (рабочее) положение.

Система выпуск отработавших газов Особенностью системы выпуска газов двигателей ЯМЗ-238Л и ЯМЗ-238Н является отсутствие глушителя. Устанавливаемая на двигателе турбина поглощает часть энергии отработанных газов и тем самым снижает шумность выхлопа.

Турбокомпрессор

Мощность двигателя, имеющего определенный литраж, можно повысить, подавая в цилиндр воздух, предварительно сжатый в компрессоре (наддув). Если в цилиндры подано больше воздуха, то можно подать больше топлива, которое полностью сгорит и выделит больше энергии. Турбокомпрессор (рис. 48) используется для нагнетания воздуха под давлением в цилиндры двигателя.

Рис. 48(42). Турбокомпрессор: 1 - средний корпус, 2 -втулка, 3 - корпус компрессора, 4 - вал, 5 - колесо компрессора, 6 - канал подвода масла, 7 - корпус турбины, 8 - вставка турбины, 9 - колесо турбины, 10 - водяная рубашка

Турбокомпрессор состоит из центробежного компрессора и газовой турбины колес 5 и 9, которые жестко закреплены на общем валу 4. Отработавшие газы по выпускному трубопроводу попадают в камеру газовой турбины и направляются на лопатки рабочего колеса 9 турбины, заставляя его вращаться вместе с валом 4. Далее отработавшие газы выбрасываются в атмосферу через выхлопную трубу. Закрепленное на валу колесо 5 компрессора засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением 0,05—0,06 МПа нагнетает по впускному трубопроводу в цилиндры двигателя, увеличивая наполнение их воздухом. Колеса турбины и компрессора вращаются с большой частотой вращения (около 40 тыс. об/мин), незначительная их несбалансированность может вызвать сильную вибрацию. Поэтому опорой валу служит бронзовый подшипник типа «качающейся» втулки 2. Через специальный щелевой ленточный фильтр масло нагнетается к втулке и по сверлению в ней оно поступает во внутреннюю полость для смазывания трущейся поверхности вала. По наружной проточке втулки масло нагнетается в зазор между втулкой и корпусом, образуя масляную подушку, которая гасит вибрацию, возникающую при вращении вала. Из турбокомпрессора масло сливается в картер. Для контроля давления масла, поступающего в турбокомпрессор, на среднем корпусе установлен штуцер для манометра. Нормальное давление масла после фильтра турбокомпрессора должно быть 0,2 — 0,4 МПа. Детали турбокомпрессора охлаждаются водой, поступающей из системы охлаждения двигателя в водяную рубашку 10 среднего корпуса.

Поиск по сайту: |