|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

КОНЦЕНТРИРОВАНИЕ СЕРНОЙ КИСЛОТЫ

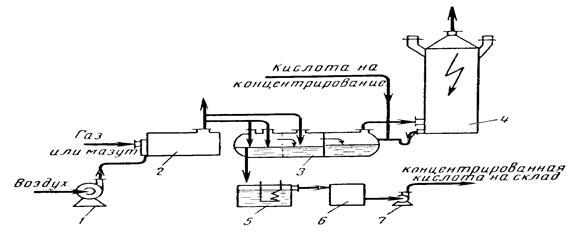

Серная кислота в больших количествах используется как водоотнимающее средство и при этом отходом является разбавленная серная кислота. Разбавленная серная кислота может концентрироваться до концентрации 98,3%. В газовую фазу переходят преимущественно пары воды и незначительное количество паров кислоты. При концентрировании серной кислоты тепло необходимо подводить для: - нагрева серной кислоты до температуры кипения; - дегидратации серной кислоты; - на испарение воды; - компенсации потерь тепла в окружающую среду. Для концентрирования используют концентраторы двух типов: 1) С внутренними теплообменниками, где подвод осуществляется за счёт непосредственного соприкосновения кислоты с топочными газами. Достоинства: высокий коэффициент теплопередачи, низкий расход энергии. Недостатки: загрязнение кислоты продуктами горения топлива. 2) Аппараты с внешним нагревом. В них нагрев кислоты осуществляется топочными газами через стенки аппарата. Достоинства: высокая чистота получаемой кислоты. Она не загрязняется продуктами горения топлива. Недостатки: низкий коэффициент теплопередачи и повышенный расход топлива. Конструкции аппаратов первого типа 1. Барботажный концентратор(рисунок 19). По устройству он аналогичен барботажному конденсатору.

Рисунок 19 - Барботажный концентратор

1 – воздуходувка, 2 - топка, 3 - барботажный концентратор, 4 – электрофильтр, 5 – холодильник, 6 – сборник продукции, 7 – насос. Разбавленная кислота с концентрацией 68% поступает в третью камеру (2) и по специальным каналам протекает во вторую и первую камеру барботажного концентратора. Топочный газ с температурой 900°С поступает в первую камеру и барботируется через слой кислоты, за счёт высокой температуры кислота выпаривается и концентрация кислоты на выходе из первой камеры составляет 93-94%. Газ из первой камеры с температурой 250°С поступает во вторую камеру, где барботируется через слой кислоты. Концентрация кислоты во второй камере составляет 75-80%. За счёт разного охлаждения газов в первой и второй камерах происходит конденсация паров серной кислоты в объёме и образование тумана серной кислоты, содержание которого составляет 10-20 мг/м3. Выделение тумана из газа сложный дорогостоящий процесс, поэтому в промышленности применяют. В них происходит медленное охлаждение газов и концентрирование серной кислоты происходит не в объёме, а на поверхности кислоты и, таким образом, концентрирование кислоты в пятикамерных концентраторах можно провести без образования тумана. Изменение температуры и концентрации кислоты в пятикамерном концентраторе. Пятикамерные концентраторы не нашли широкого применения из-за громоздкости. Уменьшение количества товарной серной кислоты можно достичь также за счёт изменения подачи топочных газов в концентраторе. Если топочные газы подавать не только в первую камеру, но и во вторую и в третью, то можно уменьшить степень пересыщения паров кислоты и количество тумана при этом значительно уменьшиться. Распределение горячего газа по камерам(таблица 11).

Таблица 11 Распределение горячего газа по камерам

Главный недостаток барботажных концентраторов – громоздкость. Процесс испарения паров кислоты воды из кислоты можно значительно интенсифицировать за счёт увеличения поверхности соприкосновения кислоты с газом. Концентратор с трубами Вентури(рисунок 20).

Рисунок 20 - Концентратор с трубами Вентури

1 – топка, 2 – насос, 3 – холодильник кислоты, 4 – труба Вентури (концентратор), 5,7 – циклоны-сепараторы, 6 – труба Вентури (туманоуловитель), 8 – дозатор, 9 – напорный бак. Разбавленная кислота поступает в первый аппарат Вентури, где за счёт топочных газов, выходящих из 1 - циклонного сепаратора, распыляется на мелкие капли, т.к. скорость газа в сопле 50-100 м/с. За счёт высокой поверхности капель кислоты происходит интенсивное испарение кислоты и концентрация кислоты при этом повышается до 80-85%. Капли кислоты поступают в циклонный сепаратор, где отделяются от газов и поступают во вторую трубу Вентури, в которую подаются топочные газы с температурой 1000°С. Т.к. происходит интенсивное испарение воды из кислоты и капли кислоты непродолжительное время соприкасаются с топочными газами с высокой температурой, то термическое разложение кислоты практически не происходит. За счёт подачи газа с более высокой температурой происходит значительное уменьшение расхода топлива. Концентрация кислоты во второй трубе повышается до 93-94% и капли кислоты улавливаются в аппарате и кислота после охлаждения поступает на склад. Трубы Вентури применяются при скоростях газа не более 100 м/с. При скоростях более 100 м/с размер капель уменьшается, а их поверхность увеличивается и увеличивается интенсивность испарения. Но мелкие капли кислоты будут плохо улавливаться циклонным сепаратором и для более полного улавливания капель кислоты необходимо устанавливать специальные фильтры, что усложнит процесс. В данных установках в качестве топлива целесообразно использовать природный газ, т.к. при сжигании мазута происходит загрязнение кислоты продуктами неполного его сгорания. Очень важно, чтобы кислота не содержала органических примесей, т.к. при их наличии происходит термическое восстановление кислоты. При наличии оксидов азота NOx значительно увеличивается коррозионная активность. Конструкции аппаратов второго типа(рисунок 21).

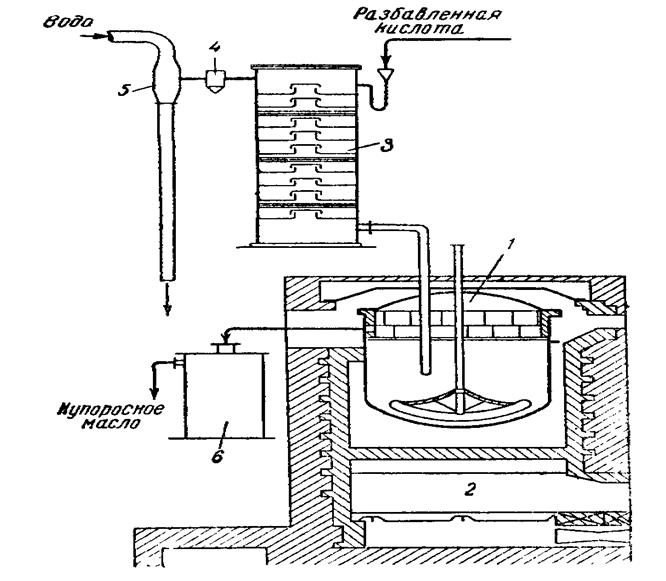

Рисунок 21 - Реторта

1 – реторта, 2 – топка, 3 – дефлегматорная колонна, 4 – ловушка, 5 – конденсатор, 6 – холодильник купоросного масла. Реторта выполнена из хромистого чугуна. Обогрев реторты осуществляется с помощью специальных горелок, в которые подаётся газ и воздух. В реторту заливают предварительно 98% серную кислоту. Разбавленная кислота поступает в насадочную колонну для использования тепла топочных газов. Стекая вниз, кислота частично упаривается до концентрации 80-85% и насосом подаётся в дефлегматорную колонну. Она состоит из нескольких тарелок. Пары кислоты поступают на нижнюю тарелку и происходит конденсация. Главным недостатком установок с внутренним обогревом является загрязнение кислоты продуктами неполного сгорания топлива. При соприкосновении кислоты с газами при высоких температурах происходит термическое разложение кислоты и её восстановление до SO2 (2-3% кислоты). В устройствах с внешним обогревом не происходит соприкосновение кислоты с топочными газами и не происходит её загрязнение. Серная кислота. При конденсации выделяется большое количество тепла и происходит испарение серной кислоты. Пары кислоты поступают на вторую тарелку, где вновь происходит конденсация. Концентрация кислоты по мере прохождения вверх будет уменьшаться, и с последней тарелки будут выделяться только пары воды, содержащие небольшое количество кислоты. Эти пары поступают в конденсационную колонну, где с помощью воды происходит их конденсация и кислая вода поступает на нейтрализацию. Недостатки: 1) В этих установках невысокий коэффициент использования тепла. 2) В этих установках нельзя концентрировать кислоту, содержащую растворимые соли и другие примеси, т.к. при концентрировании происходит осаждение примесей на внутреннюю часть реторты. 3) В таких установках нельзя использовать концентрированную кислоту, содержащую оксиды азота, т.к. эти растворённые оксиды увеличивают коррозионную активность. Установки концентрирования, работающие под вакуумом. 93% кислота при атмосферном давлении кипит при 340°С, при понижении давления температура кипения понижается. Применение вакуума при концентрировании кислоты позволяет понизить температуру, понизить расход топлива, интенсифицировать процесс, но в этих установках повышается расход энергии на создание и поддержание вакуума. В этих установках целесообразно концентрировать кислоту, содержащую органические примеси, за счёт низкой температуры кипения загрязненная кислота не восстанавливается и, поэтому не происходит загрязнение окружающей среды сернистыми соединениями. Установка, работающая под вакуумом периодического действия(рисунок 22).

Рисунок 22 - Установка, работающая под вакуумом

1 – корпус, 2 – барометрическая труба, 3 – конденсатор, 4 – эжектор, 5 – брызгоуловитель, 6 – трубы, согреваемые паром. Разбавленная кислота подаётся периодически в корпус концентратора, выполненный из легированной стали. Нагрев кислоты осуществляется паром. После нагрева кислоты до температуры 150°С включают паровой эжектор, с помощью которого создаётся разряжение до 70 мм.рт.ст. После этого включается водяной эжектор. При этом кислота закипает и упаривается. Для лучшего перемешивания через барботёр подаётся воздух. При достижении концентрации кислоты 93-94% эжектор выключают и кислоту передают на склад. Получение олеума высокой концентрации и 100% SO3 . По обычной технологической схеме можно получить олеум с массовой долей свободного SO3 35-40%. Концентрация олеума зависит от концентрации SO3 в газе и температуры. Чем ниже температура абсорбции, тем большую концентрацию олеума можно получить.

Таблица 12 Зависимость массовой доли SO3 от температуры

С понижением температуры или повышением концентрации уменьшается количество получаемого олеума. При получении 18-20% олеума в олеумном абсорбере абсорбируется 50% SO2, при получении 30% олеума в олеумном абсорбере абсорбируется 15-30% SO3. 10% SO3 можно получить 3 способами: 1) отгонку SO3 осуществляют из олеума трёх последовательно расположенных ретортах, которые обогреваются топочными газами. Концентрация олеума понижается и подаётся в абсорбционное отделение, а газообразный SO3 конденсируется и хранится в специальных резервуарах. Главным недостатком этого способа является высокий расход топлива и, поэтому этот метод не нашёл широкого применения. 2) 100% SO3 получают при сжигании серы и окислении чистым кислородом. 3) 100% SO3 получают из олеума (10%), нагрев и отгонку SO3 осуществляют газом, выходящим из контактного аппарата с температурой 250-400°С. По этому способу происходит утилизация тепла окисления SO2 в SO3 и значительно понижаются расходные коэффициенты и энергозатраты. Схема получения 100 % SO3 (рисунок 23).

Рисунок 23 - Схема получения 100 % SO3

1 – испаритель олеума, 2 – олеумный теплообменник, 3 – конденсатор, 4 – сборник 100% SO3, 5 – сборник воды. Предварительно нагретый олеум из цикла олеумного абсорбера с массовой долей свободного SO3 поступает в турбинное пространство испарителя 1. В межтрубное пространство подаётся газ, выходящий из контактного аппарата. За счёт нагрева олеума до температуры 150-200°С происходит отгонка SO3, при этом концентрация олеума понижается и он поступает в теплообменник 2, где отдаёт тепло поступающему олеуму и возвращается вновь в абсорбционное отделение, где концентрация его снова повышается. 100% SO3 поступает в конденсатор 3, в межтрубное пространство которого подаётся вода с температурой 30-40°С. При этой температуре газообразный SO3 переходит в жидкое состояние и передаётся в сборник 4. Температура кристаллизации 100% SO3 составляет +16,8°С. При этой температуре SO3 переходит в твёрдое состояние и при последующем нагреве твёрдый SO3 не переходит в жидкое состояние, а сразу из твёрдого состояния переходит в газ (сублимирует). С целью предотвращения полимеризации SO3 в твёрдом состоянии, в жидкий SO3 вводят борную кислоту или В2O3 в количестве 0,2-1%. Оксид бора замедляет процесс полимеризации SO3 и даже при охлаждении 100% SO3 до температуры -30°С, SO3 не полимеризуется в течении 6 месяцев. Процесс стабилизации SO3 оксидом бора проводят следующим образом. В сборник SO3 добавляют В2O3, после чего нагревают SO3 до температуры 50-60°С и выдерживают в течении 3-4 часов.

ЛЕКЦИЯ 10

Поиск по сайту: |