|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

мембранный насос сепарирование пастеризация молоко ⇐ ПредыдущаяСтр 5 из 5

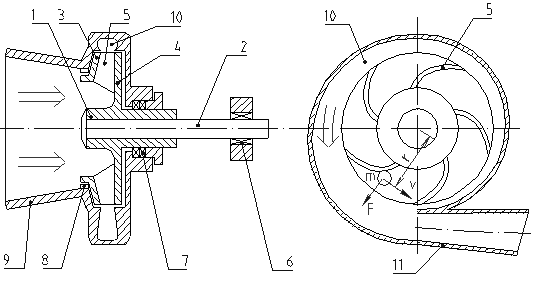

Рис. 5. Схема центробежного насоса. 1 - колесо, 2 - вал, 3 - передний диск, 4 - задний диск, 5 - лопасти, 6 - подшипники, 7 и 8 - уплотнения, 9 - подвод, 10 - спиральный отвод, 11 - напорный патрубок. На предприятии используется насос центробежный Г2-ОПА (рис. 6) предназначен для перекачивания молока температурой не выше 90 0С. По конструкции электронасос является центробежным, одноступенчатым, консольно-моноблочным, с закрытыми лопастями рабочего колеса. Все детали насоса, соприкасающиеся с перекачиваемой жидкостью, выполнены из нержавеющей стали и материалов, разрешенных для применения в пищевой промышленности Минздравом РФ.

Рис. 6 Насос центробежный Г2-ОПА Дальнейшим этапом технологического процесса является очистка молока. 3. Очистка молока. Очистка молока производится при помощи трубчатых фильтров и сепараторах – очистителях, на этом этапе производится очистка от механических посторонних примесей в молоке. На этапе очистки используются фильтры для очистки молока трубные. Они полностью изготовлены из пищевой нержавеющей стали, состоят из корпуса фильтра и сетчатого фильтрующего элемента и устанавливаются непосредственно на технологический трубопровод (на линиях приемки молока). Тонкость фильтрации составляет 50 микрон, а пропускная способность до 25000 л/час. Удобство использования молочного фильтра заключается в том, что его возможно промывать без разборки молокопровода (достаточно вынуть сетчатый фильтрующий элемент), таким образом, использование оборудования для фильтрации молока обеспечивает надежное очищение молока. Сепаратор – очиститель состоит из станины с приводом, барабана, приемно-отводящего устройства, крышки сепаратора, приемника осадка, автоматической системы управления процессом сепарирования. Конструкция сепаратора с центробежной периодической выгрузкой осадка полузакрытого исполнения. Молоко через приемно-выводное устройство попадает в барабан и заполняет межтарелочные пространства, где происходит очистка. Под действием центробежных сил механические примеси, и слизь оседают в грязевом пространстве барабана. Выгрузка осадка происходит частично или полностью в рабочем режиме сепаратора через заданные интервалы времени под действием центробежной силы. Очищенное молоко поступает в напорную камеру, откуда выводится под давлением напорным диском по закрытым трубопроводам в производственные коммуникации. Сепаратор может быть включен в систему безразборной мойки. Управление работой сепаратора, разгрузкой и мойкой осуществляется в ручную. На предприятии используется фильтр для молока проходной прямоточный (рис. 7) полностью изготовлены из пищевой нержавеющей, состоят из корпуса фильтра и сетчатого фильтрующего элемента и устанавливаются непосредственно на технологический трубопровод (на линиях приемки молока). Тонкость фильтрации составляет 50 микрон, а пропускная способность до 25000 л/час. Санитарная обработка фильтров осуществляется противотоком моющего раствора либо механической очисткой сетки извлеченного из корпуса фильтрующего элемента. Максимальное давление до 10 bar. Рабочая температура до 120 0С.

Рис. 7 Фильтр для молока проходной прямоточный 4. Охлаждение молока На предприятиях охлаждение молока способствует сохранению натуральных свойств сырья при необходимости резервирования. В молоке обычно преобладают микроорганизмы, образующие молочную кислоту, поэтому при резервировании, не превышающем 12 ч, принято охлаждение до (4—8) °С, этот этап осуществляется танком – охладителем. Существует два вида танков-охладителей для молока: закрытого и открытого типа. Задача любого охладителя - как можно быстрее снизить температуру молока, защитив его в то же время от замораживания. Открытые танки-охладители из нержавеющей стали хороши тем, что не вызывают проблем с промывкой. Молоко внутри надежно защищено наклонной крышкой с пружинным механизмом. Она легко открывается и предотвращает попадание конденсированной жидкости в танк. За счет изоляции из высокоплотного полиуретана танк сохраняет оптимальную для хранения молока температуру и не позволяет ему нагреваться. Открытые танки обычно имеют вертикальное положение. Горизонтальное положение характерно для закрытых охладителей молока. Здесь тоже в качестве основного материала выступает гигиеническая нержавеющая сталь. На дне танка установлен испаритель, который и производит непосредственное охлаждения молока путем прямого контакта продукта со стенкой испарителя. Приборы помогают следить за уровнем молока в танке, специальное устройство перемешивает молочную массу внутри охладителя. Компрессоры работают на безопасном для окружающей среды фреоне. Танки-охладители (рис. 8) нового поколения оснащаются компьютеризированной системой, способной следить за температурой внутри; руководить этапами процесса охлаждения и работой мешалки. Благодаря электронике всегда можно отследить остановку процесса охлаждения, время охлаждения, начало и окончание промывки танка; установить режим и время работы охладителя.

Рис. 8 Танк - охладитель 5. Нормализация молока. Для нормализации молока используются сепараторы или нормализаторы. По технологическому назначению это оборудование подразделяют на две основные группы: сепараторы-молокоочистители и сепараторы-сливкоотделители. В сепараторах-молокоочистителях происходит центробежная очистка молока от механических и естественных примесей. К этой группе относят также отделители белка от сыворотки, сепараторы для обезвоживания творожного сгустка и сепараторы-бактериоотделители. В сепараторах-сливкоотделителях молоко разделяется на сливки и обезжиренное молоко, происходят нормализация молока по жиру (при применении дополнительного устройства), обезжиривание сыворотки и получение высокожирных сливок. По конструктивным особенностям сепараторы подразделяют на открытые, полузакрытые, закрытые. В открытых сепараторах ввод молока и вывод его фракций не герметизированы, т. е. сливки и обезжиренное молоко контактируют с воздухом окружающей среды. В полузакрытых ввод молока может быть открытым или закрытым, но без напора, а вывод продукта — закрытым, под давлением, создаваемым в сепараторе. В закрытых сепараторах ввод молока, разделение на фракции и их выход герметизированы. Поступление молока и отведение фракций осуществляют под давлением. Сепараторы классифицируют также по способу удаления осадка из барабана: с ручной выгрузкой осадка после их полной остановки и разборки барабана, центробежной периодической и непрерывной выгрузкой при непрерывной работе сепаратора. Сепараторы состоят из следующих основных частей: станины в виде чаши, барабана, приемно-выводного устройства и приводного механизма. На станине смонтированы все части и узлы сепаратора, в нижней ее части расположен приводной механизм. В чаше станины укреплены тормоза, стопоры, удерживающие барабан от произвольного вращения при сборке и разборке, а также приемно-выводное устройство. Внутренняя часть станины (картер) одновременно является масляной ванной. Барабан (сепарирующее устройство) — исполнительный орган сепаратора, где молоко разделяется на фракции. Сепарирующее устройство бывает с верхним и нижним вводом молока. Наибольшее применение получили сепарирующие устройства с верхним вводом молока. Конструкция сепарирующего устройства молокоочистителей и сливкоотделителей имеет следующие различия: в сливкоотделителе молоко в межтарелочное пространство поступает через отверстия в тарелках, а в молокоочистителях — с периферии, так как в тарелках молокоочистителя отсутствуют отверстия; приемно-выводное устройство молокоочистителя имеет один отводной патрубок (для очищенного молока), а сливкоотделителя — два (для сливок и обезжиренного молока); межтарелочный зазор у молокоочистителя больше (2—5 мм), чем у сливкоотделителя (0,6—0,8 мм); периферийное (грязевое) пространство молокоочистителя больше, чем сливкоотделителя. Основные детали барабана (крышка, основание, затяжные кольца-гайки) изготовляют из поковок или штамповок из нержавеющей стали. Затяжные кольца имеют левую резьбу, что исключает возможность их самоотвинчивания при вращении барабана по часовой стрелке. Листы для изготовления тарелок барабана должны иметь маркировку завода — поставщика металла. Торцевые уплотнительные кольца барабана должны быть изготовлены из упругих полимерных материалов, резиновые уплотнения барабана — из пищевой резины только формованием. Все уплотнения барабана (полимерные и резиновые) должны быть стойкими к дезинфицирующим и моющим растворам и обладать следующими свойствами: теплостойкостью не менее 80 °С; нетоксичностью и отсутствием постороннего запаха; стойкостью в 20 % растворах азотной кислоты и едкого натра; работоспособностью в условиях давления (20—30) МПа. Для нормализации молока используется сепаратор ОСЦП-10-М. Сепаратор ОСЦП-10-М (рис. 9) применяется на молочных пищевых предприятиях. Сепаратор конструкционно состоит из приводного механизма, приемно-выводного устройства, барабана, автоматической системы управления, снабженной гидропультом. Продукт через приемно-вьводное устройство проходит в барабан, наполняет все межтарелочные области, где осуществляется фракционирование продукта на молоко обезжиренное и сливки. Управление работой, разгрузкой и мойкой сепаратора происходит в ручном режиме.

Рис. 9 Сепаратор ОСЦП-10-М 6. Оборудование для гомогенизации молока Этот способ механической обработки молока и жидких молочных продуктов служит для повышения дисперсности в них жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, развитие окислительных процессов, дестабилизацию и подсбивание при интенсивном перемешивании и транспортировании. Диспергирование жировых шариков, т. е. уменьшение их размеров и равномерное распределение в молоке, достигается воздействием на молоко значительного внешнего усилия (давление, ультразвук, высокочастотная электрическая обработка идр.) в специальных машинах — гомогенизаторах. Наибольшее распространение в молочной отрасли получила гомогенизация молока при продавливании его через кольцевую клапанную щель гомогенизирующей головки машины. Жировые шарики, проходя через эту щель, диспергируются. Необходимое давление создается насосом. При производстве цельного молока размер жировых шариков с 3—4 мкм уменьшается до 0,7—0,8 мкм. Основным узлом современных гомогенизаторов клапанного типа является гомогенизирующая головка. Она может быть одно-или двухступенчатой. Вторая ступень обычно работает при более низком давлении, чем первая. Применение одно- или двухступенчатой гомогенизации зависит от вида вырабатываемых молочных продуктов.

Гомогенизатор К5-ОГА-1,25 (рис. 10) предназначен для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Рис. 10 Гомогенизатор К5-ОГА-1,25 Гомогенизаторы представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Привод их осуществляется от электродвигателей с помощью клиноременной передачи. 7. Пастеризация и охлаждение Пастеризаторы бывают 2 типов: пластинчатые (рис. 11) и трубчатые (рис 12). Принцип работы пластинчатого пастеризатора: Исходный продукт поступает в приемный бак, в котором благодаря специальному устройству производится его заполнение до определенного уровня. Из приемного бака продукт насосом подается в секцию (секции) регенерации многосекционного пластинчатого аппарата для предварительного нагрева и далее направляется в секцию пастеризации, где нагревается до заданной температуры. Далее, нагретый продукт поступает в выдерживатель, из которого направляется последовательно в секции регенерации и охлаждения.

Охлаждение молока до необходимой температуры осуществляется в два этапа по принципу противотока: вначале - в секции(ях) регенерации исходным холодным продуктом и затем, в секции охлаждения – хладоносителем. Рис. 11 Пластинчатый пастеризатор Принцип работы трубчатого пастеризатора: Продукт из приемного бака, насосом подается в нижний цилиндр пастеризатора, представляющий собой трубчатый теплообменник – продукт, проходя через трубки пастеризатора, подогревается паром, подаваемым в рубашку цилиндра, проходит теплообменные каналы – трубки и переходит во второй цилиндр, где происходит нагрев до температуры пастеризации. На выходе из аппарата на продуктовой линии установлен датчик температуры, при температуре ниже заданной– открывается циркуляционный клапан и продукт отправляется на повторную пастеризацию, одновременно происходит регулирование подачи пара в цилиндры. Установка располагается на одной раме – модуле, оснащена конденсатоотводчиком, приборами КИП. Продуктовый манометр, установленный перед нижним цилиндром, позволяет судить, о степени загрязненности теплообменных каналов – трубок.

Рис. 12 Трубчатый пастеризатор На предприятии используется пластинчатый пастеризатор модели “ОГМ-10″ выполняет нагревание, пастеризацию, выдерживание и охлаждение молока в закрытом тонкостенном потоке при полном контроле регулирования процесса. Далее молоко охлаждается в танках – охладителях.

8. Розлив, упаковывание и маркирование. Рассмотрим наиболее популярные виды упаковок на современном рынке, оценим их преимущества и недостатки. 1. Молоко, которое упаковано в коробки из ламинированного картона. Коробки “Пюр-Пак” или “Тетра-Рекс”. Они изготавливаются из специальных высечек (заготовок), далее заготовки свариваются и наполняются молоком. Процесс подготовки упаковки к свариванию и заполнение упаковки молоком осуществляется на полуавтоматическом оборудовании. Производительность устройств не превышает 450 шт./час. Этот вид упаковки хорошо подойдет для малых предприятий, где нет большого объема выпускаемой продукции. Отрицательным моментом в таком виде упаковки является неудобство при хранении. Нужно обеспечить специальные условия, чтобы заготовки в процессе хранения не потеряли герметичность. 2. Молоко, которое разлито в стеклянные бутылки и закрыто кронен-пробкой или алюминиевым колпачком. Такой вид упаковки теряет свою актуальность и используется при производстве все реже, ведь перед разливом молока необходимо не только мыть стеклянные бутылки, но и стерилизовать их. Такие бутылки неудобны при транспортировке, да и для потребителей не привлекательны. На малых предприятиях стеклобутылки практически не используются, так как этот вид упаковки не может достаточно хорошо конкурировать с остальными упаковками молочной продукции и производитель со временем терпит убытки. 3. Молоко, упакованное в пакеты типа “кувшинчик” (Лин-Пак”). Сложности при упаковке может вызвать большая стоимость такого вида. Пакеты “Лин-Пак” изготавливаются на специализированном предприятии целыми партиями, которых хватит для малого предприятия на год. Потом при розливе молока упаковка “Лин-Пак” заваривается на полуавтоматическом оборудовании. 4. Молоко, упакованное в пакеты из пластиковой пленки, объемом 1л. Такой вид упаковки является одним из самых популярных благодаря невысокой стоимости. Из недостатков пластиковой пленки для упаковки, можно назвать следующие: прочность таких пакетов не очень велика, и их нельзя транспортировать на дальние расстояния. Согласно некоторым исследованиям, для рентабельности не рекомендуется перевозить молоко в такой упаковке дальше, чем на 36 км от производства, в ином случае затраты будут велики. Этот вид упаковке крайне неудобен для потребителя (пакет нельзя поставить, молоко легко может вылиться). 5. Молоко, упакованное в ПЭТ бутылки. Этот вид упаковки появился совсем недавно и уже успел завоевать доверие не только среди малых и средних предприятий, но и среди потребителей. В настоящее время ПЭТ бутылки используются повсеместно для розлива и упаковки различных пищевых и непищевых жидкостей. Все это благодаря некоторым преимуществам такого вида упаковки: легкость как у пакетов из пленки и прочность как у стеклянных бутылок. Кроме этого, изготовление ПЭТ бутылок может производиться на самом предприятии по розливу продукции. Для этого используется специальное полуавтоматическое оборудование. Оборудование для упаковки представлено следующими видами: · горизонтальные аппараты, · вакуумные упаковочные автоматы, · термоупаковочные машины, · машины для сыпучих продуктов, · автоматы для трудносыпучих продуктов, · автоматические целлофанаторы. На предприятии ОАО «АФ «Екатеринославская» молоко упаковывают в пластиковую пленку с помощью упаковочного аппарата МЗ МЛ (рис. 13). Упаковочный автомат М3 МЛ предназначен для автоматического дозирования и упаковки жидких и пастообразных пищевых продуктов (молоко, кефир, майонез, напитки и т.п.) в пакеты из термосвариваемой плёнки.

Рис. 13 Упаковочный автомат М3 МЛ 9. Хранение и транспортирование Готовый продукт хранят в холодильных камерах при температуре (4±2) 0С. Для хранения продукции предназначены специальные холодильные камеры, которые представляют собой так называемые термоизоляционные контуры, снабженные необходимым оборудованием, а именно - компрессорно-конденсаторными агрегатами. Стенки холодильных камер изготавливаются из сэндвич-панелей, которые имеют высокую теплоизолирующую способность и могут иметь толщину от 60 до 120 миллиметров. Для хранения молока и молочных продуктов вполне достаточно обеспечения температурного режима от 0 до +5 градусов Цельсия, и поэтому для этой цели применяются среднетемпературные конструкции. Холодильные камеры оснащаются специальными холодильными дверьми, которые плотно прилегают к дверному проему и исключают возможность теплопритоков из вне. Различают несколько типов холодильных дверей: · распашные одностворчатые холодильные двери · распашные двустворчатые холодильные двери · откатные двери Использование разных типов холодильных дверей связано с технологией загрузки-разгрузки продукцией. Распашные одностворчатые холодильные двери и распашные двустворчатые холодильные двери подходят для небольших камер загрузка продукцией которых осуществляется в ручную, и не подходят для камер, в которые продукция загружается механическим способом из-за наличия порога на двери. Для таких камер подойдут откатные двери. Для поддержания необходимых температурных режимов в холодильной камере необходимо холодильное оборудование. Холодильное оборудование представляет собой компрессорно – ресиверный агрегат (рис. 14), который располагается снаружи термоизолированного контура камеры и может быть смонтирован на расстоянии 10-20 м от нее, конденсатор воздушного охлаждения, который монтируется на улице и воздухоохладитель, который располагается непосредственно в самой холодильной камере.

Рис. 14 компрессорно – ресиверный агрегат Для транспортирования готового продукта используются авторефрижераторы (рис. 15).

Для перевозки охлажденной и замороженной продукции используются автомобили с изотермическим кузовом и холодильной установкой. Температурные режимы, которые поддерживают авторефрижераторы: от +180С до -200С. Рис. 15 Авторефрижератор Авторефрижератор – это хороший изотермический фургон и правильно подобранная холодильная установка. Как правило, рефрижератор состоит из железного каркаса и сэндвич-панелей. При том, что внешняя облицовка контейнера выполняется из дюралевого листа. Контейнерные двери выполняются из сэндвич-панелей с встроенными запорными механизмами. Стены и потолки рефрижератора делаются из профилированных панелей из алюминия, а настил представляет собой герметичную ванну со стоками и крепким Т-образным дюралевым профилем. Поток прохладного воздуха подается снизу из холодильного агрегата в сторону дверей и, поднявшись кверху, возвращается, тем самым холодный воздух циркулирует внутри рефрижератора.

Заключение Российский молочный рынок активно развивается, расширяя ассортимент предоставляемой молочной продукции. Эксперты прогнозируют постепенное снижение потребления традиционных молочных продуктов (сметана, ряженка, простокваша) в пользу обогащенных современных продуктов, а так же молочных десертов. И это прежде всего связано с увеличением дохода населения. Общий объем новых продуктов будет расти не только за счет увеличения количества новых потребителей, но и за счет роста частоты потребления постоянными покупателями этой категории продуктов. Проанализировав и изучив современный рынок оборудования, предназначенного для производства молока питьевого пастеризованного, можно сделать следующие выводы: · современное оборудование обладает высокой производительностью, однако оно достаточно дорогостоящее; · мелкие производства, такие как ОАО «АФ «Екатеринославская» используют уже давно устаревшее, которое не дает увеличить производительность предприятия; · на сегодняшний день оборудование для переработки молока серийно практически не производят, поэтому широкий спрос имеет оборудование иностранного производства.

Поиск по сайту: |

На предприятии используется гомогенизатор К5-ОГА-1,25.

На предприятии используется гомогенизатор К5-ОГА-1,25. Нагрев продукта до требуемой температуры в секции пастеризации осуществляется горячей водой, которая циркулирует в замкнутом контуре парового нагрева.

Нагрев продукта до требуемой температуры в секции пастеризации осуществляется горячей водой, которая циркулирует в замкнутом контуре парового нагрева.

Упаковка молока на упаковочном автомате с бактерицидной обработкой плёнки ультрафиолетом увеличивает срок хранения упакованного продукта. Автомат включает в себя размещённые на каркасе узлы формирования и заварки пакета с механизмом протяжки плёнки роликами и пневматическим приводом схождения горизонтальных сварочных нагревателей. На автомате установлен объемный жидкостной дозатор с отсекающим дозу клапаном.

Упаковка молока на упаковочном автомате с бактерицидной обработкой плёнки ультрафиолетом увеличивает срок хранения упакованного продукта. Автомат включает в себя размещённые на каркасе узлы формирования и заварки пакета с механизмом протяжки плёнки роликами и пневматическим приводом схождения горизонтальных сварочных нагревателей. На автомате установлен объемный жидкостной дозатор с отсекающим дозу клапаном. Вся система и процесс работы контролируется автоматикой, для чего в системе предусмотрены автоматические регулирующие вентили и щит управления.

Вся система и процесс работы контролируется автоматикой, для чего в системе предусмотрены автоматические регулирующие вентили и щит управления. Авторефрижератор (авторефрижераторы) – это специальное транспортное средство, предназначенное для перевозки продуктов в требуемом температурном режиме.

Авторефрижератор (авторефрижераторы) – это специальное транспортное средство, предназначенное для перевозки продуктов в требуемом температурном режиме.