|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

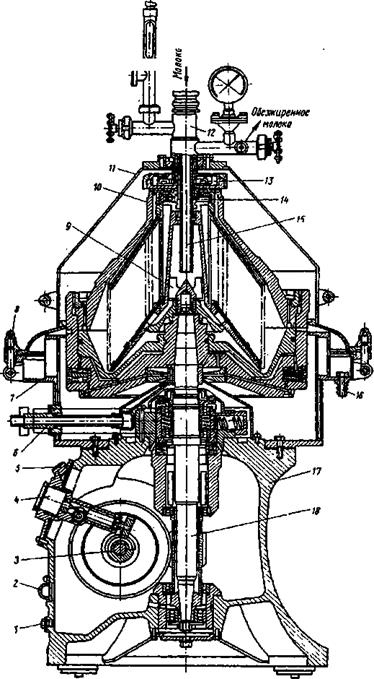

Сепаратор-сливкоотделитель

Сепаратор-сливкоотделитель состоит из станины 17 с приводным механизмом, приемно-отводящего устройства 12, гидроузла, чаши станины с приемником осадка 7 и глушителя, а также из пульта управления. Молоко подается по трубопроводу и центральной трубке приемно-отводящего устройства во вращающееся сепарирующее устройство. В это время поршень сепарирующего устройства закрыт. В полости под поршнем находится вода. При работе сепаратора происходит незначительное ее вытекание из сепарирующего устройства и патрубка станины при подпитке. Для герметизации системы поршень поджимается к прокладке силой гидростатического давления. Молоко подается в сепарирующее устройство, проходит через отверстия в тарелкодержателе и вертикальные каналы пакета, распределяется в межтарелочных пространствах, разделяясь на сливки, оттесняемые к оси вращения, и обезжиренное молоко, оттесняемое к периферии сепарирующего устройства. Сливки и обезжиренное молоко выводятся через камеры напорных дисков. Твердые частицы и тяжелые примеси, выделяющиеся из молока, поступают в периферийный объем сепарирующего устройства, где происходит их накопление и уплотнение. Во избежание потерь молока применяют только частичную выгрузку осадка при открытии каналов. Разгрузку сепараторов осуществляют в один или два этапа. При одноэтапной разгрузке осадок выгружается без перекрытия устройства для подачи исходного продукта. Однако во избежание потерь продкта в период раскрытия сепарирующего устройства выгружается не весь осадок, а лишь его часть. При двухэтапной разгрузке сначала перекрывается устройство для подачи исходного продукта и удаляется жидкость из межтарелочного пространства, а затем уже открываются щели для выгрузки, в результате чего осадок выбрасывается из сепарирующего устройства в приемник под действием центробежной силы

Рис. 2 Сепаратор-сливкоотделитель с пульсирующей выгрузкой осадка: 1 - пробка спуска масла; 2 - указатель уровня масла; 3 - горизонтальный вал; 4 - тахометр; 5 - пробка залива масла; 6 -трубка подвода воды в сепарирующее устройство; 7 - приемник осадка; 8 - зажим; 9 - гайка; 10 - сепарирующее устройство; 11 крышка; 12 - приемноотводящее устройство; 13, 14 - напорные диски; 15 - центральная трубка; 16 - штуцер подвода воды; 17 - станина; 18 -вертикальный вал

ЦЕНТРИФУГИ В технологических линиях производства творога и других белковых продуктов (казеинатов) применяют центрифуги периодического и непрерывного действия. На рис. показана центрифуга периодического действия с ручной выгрузкой и верхней загрузкой и выгрузкой исходного материала и частично обезвоженного казеина. Центрифуга состоит из ротора, привода, кожуха и пульта управления.

Рис. Центрифуга периодического действия: а — для творога: 1 — ротор; 2 — бандаж; 3 — кожух; 4 — крышка; 5 — воронка, 6 — блокирующее устройство; 7 — шаровая опора; 8 — основание; 9 — амортизатор; 10 — электродвигатель; 11 — воротник; 12 — ступица; б — для молочного сахара: 1 — привод вала; 2—патрубок для выгрузки осадка; 3 — патрубок для слива мелассы, 4 — станина; 5 — кожух вала, 6 — ротор; 7 — кожух центрифуги; 8 — распределительный диск, 9 — патрубок для промывки, 10 — крышка; 11 — стопор; 12 — электродвигатель, 13 — ременная передача

Обезвоживаемый продукт может загружаться в ротор и без мешков через загрузочную воронку 5, которая укреплена в середине крышки. При работе центрифуги фильтрат удаляется из ротора непрерывно и стекает по наклонному днищу кожуха к отводному штуцеру. Ротор соединен с валом электродвигателя 10. Шайба и резиновая прокладка исключают возможность попадания продукта на электродвигатель. Привод центрифуги представляет собой индивидуальный электродвигатель, укрепленный на основании 8. Нижний конец вала электродвигателя соединен с реле контроля скорости. Приводная часть закреплена на основании болтами с резиновыми амортизаторами 9 для смягчения возможных вибраций. Ротор и привод размещены в кожухе 3, изготовленном из листовой кислотоупорной стали. Кожух закрывается крышкой, которая укреплена шарнирно на бортовом кольце. Если крышка кожуха открыта, то исключается возможность пуска электродвигателя. Привод выключается и е случае подъема крышки в период работы центрифуги. Блокирующее устройство 6 для выключения электродвигателя при открытой крышке центрифуги значительно повышает безопасность работы. В последнее время получают распространение центрифуги фильтрующего типа, вертикальные, подвесные, самоустанавливающиеся с верхней загрузкой и нижней выгрузкой продукта. В них в качестве фильтрующей перегородки используются жесткая сетка или съемный бандаж из лавсана (рис. б). Эти центрифуги применяются для извлечения кристаллизата в производстве молочного сахара. Основной частью центрифуги является ротор 6, который приводится во вращение от электродвигателя 12 через ременную передачу 13. d верхней части центрифуги находится патрубок для впуска исходного продукта, который предварительно поступает на распределительный диск 8. Осадок выгружается через патрубок 2, а меласса сливается через патрубок 3. Частота вращения ротора 150 с-1, мощность электродвигателя 2,8 кВт, единовременная загрузка 80 кг. Производительность по молочному сахару 200 кг/ч. Центрифуги являются быстроходными машинами. При их работе возможны вибрации барабана и вала. Сильное дрожание исправной центрифуги появляется из-за неравномерного распределения загруженного материала в центрифуге или вследствие значительного износа подшипников. Возникающие при работе вибрации способствуют преждевременному износу деталей, повышенному расходу энергии и возникновению возможных аварий.

Лекция №4 Гомогенизаторы

В гомогенизаторах измельчение происходит в результате течения продукта под большим давлением через узкие кольцевые щели. Схемы конструкций гомогенизирующих головок, используемых в различных типах гомогенизаторов, приведены на рис.

Рис..Схемы конструкций гомогенизирующих головок: а – головка с обыкновенным клапаном; б – клапан с отражательными стенками; в – клапан с наклонными и концентричными нарезами в горизонтальной плоскости; г – клапан с наклонными и концентричными нарезами в наклонной плоскости; д – сферический клапан; е – резьбовой клапан с продольной прорезью

Наибольшее распространение получили клапанные гомогенизаторы, основными узлами которых являются насос высокого давления и гомогенизирующая головка. Гомогенизатор А1-ОГМ (рис.), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2, кривошипно-шатунного механизма 3 с системами смазки 7 и охлаждения, плунжерного блока 4 с гомогенизирующей 6 и манометрической 5 головками и предохранительным клапаном.

Гомогенизатор А1-ОГМ Принцип работы гомогенизатора заключается в нагнетании продукта через узкую щель между седлом и клапаном гомогенизирующей головки. Давление продукта перед клапаном 20…25 МПа, после клапана – близко к атмосферному. При таком резком перепаде давления наряду со значительным увеличением скорости продукт измельчается. Гомогенизатор представляет собой трехплунжерный насос. Каждый из трех плунжеров, совершая возвратно-поступательное движение, всасывает жидкость из приемного канала, закрытого всасывающим клапаном, и нагнетает ее через нагнетательный клапан в гомогенизирующую головку под давлением 20…25 МПа. Гомогенизирующая головка является наиболее важной и специфической частью гомогенизатора. Она представляет собой стальной корпус, в котором находится цилиндрический центрируемый клапан. Под давлением жидкости клапан поднимается, образуя кольцевую щель, через которую жидкость проходит с большой скоростью и затем выводится через штуцер из гомогенизатора. Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов. Внутри станины шарнирно закреплена плита, положение которой регулируется винтами. На плите установлен электродвигатель 1, приводящий в движение кривошипно-шатунный механизм 3 через клиноременную передачу. В корпусе 2, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 3, система охлаждения и масляный сетчатый фильтр. Система охлаждения предназначена для подвода холодной воды к плунжерам. Она включает в себя змеевик, уложенный на дне корпуса 2, перфорированную трубку над плунжерами и патрубки для подвода и отвода воды. Система смазки служит для подачи масла к шейкам коленчатого вала для уменьшения трения. Техническая характеристика гомогенизатора А1-ОГМ приведена в табл. Гомогенизатор К5-ОГА-10 (рис.) предназначен для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах, а также в смесях для мороженого. Он представляет собой пятиплунжерный насос высокого давления с гомогенизирующей головкой. Он состоит из станины 1 с приводом, кривошипно-шатунного механизма 5 с системами смазки и охлаждения, плунжерного блока 14 с гомогенизирующей 13 и манометрической 12 головками и предохранительным клапаном. Внутри плунжерного блока 14 имеется плунжер 15, соединенный с ползуном 11. Привод гомогенизатора осуществляется от электродвигателя 17 через ведущий 20 и ведомый 21 шкивы и клиноременную передачу. Внутри станины 1 шарнирно закреплена плита 18, положение которой регулируется винтами 2. Станина установлена на шести варьируемых по высоте опорах 19.

Гомогенизатор К5-ОГА-10

Кривошипно-шатунный механизм 5 состоит из литого чугунного корпуса, коленчатого вала 7, установленного на двух роликоподшипниках, шатунов 8 с крышками 6 и вкладышами 9, ползунов 11, шарнирно соединенных с шатунами 8 при помощи пальцев 10, стаканов и уплотнений. Внутренняя полость корпуса кривошипно-шатунного механизма является масляной ванной. В задней стенке корпуса смонтированы указатель уровня масла 4 и сливная пробка 3. В корпусе, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 5, система охлаждения, масляный сетчатый фильтр и маслонасос 22. Гомогенизатор имеет принудительную систему смазки наиболее нагруженных трущихся пар, которая применяется в сочетании с разбрызгиванием масла внутри корпуса. Охлаждение масла проводится водопроводной водой посредством змеевика 16 охлаждающего устройства, уложенного на дне корпуса, а плунжеры охлаждаются водопроводной водой, попадающей на них через отверстия в трубе. В системе охлаждения установлено реле протока, предназначенное для контроля за протеканием воды. Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов. Техническая характеристика гомогенизатора К5-ОГА-10 приведена в табл. Лекция №5

Поиск по сайту: |