|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Коэффициента загона по переходам прядильного производства

Выходом пряжи или полуфабриката называется отношение количества пряжи и полуфабрикатов к количеству израсходованного для его получения сырья, выраженное в процентах, то есть

где ВПР – выход пряжи, %; GПР – масса пряжи, полученной из сырья, кг; GСМ – масса сырья, кг. Если принять количество пряжи, выпускаемой с прядильных машин, за 100%, то полуфабрикатов потребуется по массе больше, так как на каждом переходе, начиная с разрыхлительно-очистительного агрегата, возникают потери материала – отходы. Их количество зависит от организации производства, от принятого режима обработки и уровня техники на предприятии, засоренности хлопка и других причин и обычно нормируется. Нормы выхода пряжи, обратов и отходов из хлопка различны для различных систем прядения, способов переработки и сорта волокна. При выборе выходов и обратов необходимо обеспечить хорошую очистку волокна от сорных примесей и в то же время обеспечить максимальное сокращение потерь волокна в отходы и особенно в обраты. Если смесь состоит из нескольких компонентов с различным выходом для каждого компонента, то выход пряжи, обратов и отходов из смеси в этом случае определяется по формуле

где Вi – выход i-го компонента в смеси; bi – доля i-го компонента в смеси. Расчет нормы выхода пряжи, обратов и отходов из хлопкового волокна по основе и утку представлены в таблицах 6.1 и 6.2, соответственно. Таблица 6.1 Нормы выхода пряжи, обратов и отходов из хлопкового волокна (%) (основа)

Затем разрабатывают баланс отходов по переходам, где распределяют обраты и отходы по переходам обработки в соответствии с планом прядения. Это распределение сводят в таблицу выходов. Если отходы того или иного вида выделяются на нескольких переходах, то их количество делится между переходами в процентном отношении, указанном в таблице. Если принято бесхолстовое питание чесальных машин, то будет отсутствовать рвань холстов; если применяется пневмомеханический способ прядения, то исключается рвань ровницы и другие виды отходов, выделяемых на ровничной машине. Суммируя все потери (отходы) одного перехода (например, на прядильных машинах), получают общие потери сырья (полуфабриката) на данном переходе. Затем аналогично определяют потери на каждом переходе. Итог по вертикальной графе «Всего отходов» должен быть равен итогу по горизонтальной строке «всего обратов и отходов». Коэффициент загона показывает, сколько полуфабрикатов необходимо выработать для того, чтобы из него получить 100 кг пряжи. Он определяется как

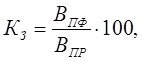

где ВПФ – выход полуфабрикатов, %; ВПР – выход пряжи, %. Коэффициент загона может колебаться в значительных пределах, так как он зависит от способа чесания, числа переходов и требований, предъявляемых к пряже. Распределение волокнистых отходов разных видов по технологическим переходам и расчет выхода пряжи из смеси имеют ряд особенностей. Объ-емы выпускаемой смесовой пряжи в настоящее время составляют значительную долю всей продукции прядильного производства. Однако поведение разнородных волокон при их совместной и раздельной переработке имеет существенные особенности. В связи с этим при расчете отходов разнородных волокон по переходам необходимо учитывать как вид смешиваемых волокон, так и организацию процесса смешивания и всей технологии в целом. Если смешивание разнородных волокон осуществляется на машинах разрыхлительно-очистительного агрегата, то расчет выхода полуфабрикатов и коэффициента загона ведется так же, как при производстве хлопчатобумажной пряжи с учетом рекомендуемых норм отходов, приведенных в литературе. Однако на практике в ряде случаев рекомендуется осуществлять раздельную подготовку компонентов к смешиванию с последующим их соединением на одном из переходов технологического процесса, например, при использовании ленточных резально-штапелирующих и разрыво-смешивающих машин для переработки жгутовых химических волокон или при получении хлопкохимических пряж по гребенной системе прядения. При расчете выходов отходов в прядении хлопка в смеси с химическими волокнами приходится рассчитывать отдельно выходы из хлопка, из химических волокон и из их смеси. При расчетах необходимо в соответствии со следующей методикой: 1. Пользуясь нормативами выходов пряжи и количества отходов хлопкового и химического волокна, определяют выход пряжи и отходов каждого компонента, а также средневзвешенное количество отходов на тех переходах, где перерабатывается смесь волокон. При расчете выхода хлопкового волокна в данном случае необходимо пользоваться нормами для гребенной системы прядения, а для химического волокна – нормами для кардной системы прядения. Необходимо также учесть, что в данном примере количество ленточных переходов, на котором перерабатывается химическое волокно, увеличено до трех. В связи с этим количество отходов каждого вида должно быть увеличено на процент отходов, выделяемых на 1 ленточном переходе. Так, процент выхода рвани ленты увеличивается в 1,25 раз. 2. Распределяют отходы по переходам прядильного производства. При этом важно точно разделить виды отходов на три группы: 1) отходы, которые выделяются только при переработке волокон отдельных компонентов (пух трепальный, кардный очес и др.); 2) отходы, которые выделяются только при переработке смеси (рвань ровницы, мычка и колечки и др.); 3) отходы, которые выделяются как при переработке отдельных компонентов, так и при переработке волокон из смеси (рвань ленты). При распределении по переходам таких отходов необходимо учитывать нормы, приведенные в табл. П.3.3 и П.3.4. Для тех переходов, на которых компоненты перерабатываются отдельно, определяется суммарный процент рвани ленты, который записывается в соответствующую ячейку таблицы. Например, в гребенной системе прядения 55 % рвани ленты выделяется до гребнечесания включительно, то есть в данном примере эта величина соответствует рвани ленты из хлопкового волокна, а оставшиеся 45 % - рвани ленты из смеси. 3. Рассчитывают процент отходов, выделяемых из химического волокна, из хлопка и из смеси волокон на соответствующих переходах. 4. Рассчитывают выход полуфабрикатов и пряжи. 5. Рассчитывают процент загона полуфабрикатов при условии выработки химической пряжи и хлопковой пряжи, то есть рассчитывают количество полуфабрикатов, необходимое для выработки 100 кг пряжи каждого вида. 6. Рассчитывают выход хлопкохимической ленты, ровницы и пряжи. 7. Рассчитывают процент загона полуфабрикатов из отдельных компонентов и из смеси их, то есть количество их для получения 100 кг хлопкохимической пряжи. Распределение отходов по переходам прядильного производства для гребенной системы прядения по основе и утку показано в таблицах 6.3 и 6.4, соответственно.

Поиск по сайту: |