|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

РАСЧЕТ ВАЛА-ШЕСТЕРНИ С ПОМОЩЬЮ УПОРЯДОЧЕННОЙ СЕТКИ КОНЕЧНЫХ ЭЛЕМЕНТОВ ⇐ ПредыдущаяСтр 2 из 2

По оценкам западных компаний расчеты с неупорядоченной сеткой можно считать лишь весьма приближенными, не дающими особой точности, в силу особенностей октаэдрических элементов и практически неконтролируемого способа разбиения модели на конечные элементы. Так же данный способ почти не поддается оптимизации. Поэтому все ведущие мировые фирмы производят расчеты с помощью упорядоченной сетки конечных элементов, которая практически лишена вышеуказанных недостатков. Создание расчетной модели вала-шестерни начинаем с задания свойств материала Preprocessor→MaterialProps→ MaterialModels →Structural→Elastic→Isotropic, Preprocessor→MaterialProps→ MaterialModels →Structural→Density и типа используемых элементов Preprocessor→ElementType→Add/Edit/Delete→Add…(здесь выбираем Shell Elastic 4node 63и Solid Brick 8node 45). Для построения упорядоченной сетки необходимо задать количество элементов на каждой линии сечения. Для этого строим сечение шестерни в любой программе двухмерного моделирования (например, КОМПАС-3D), сечение зуба не чертим - он будет построен отдельно. Снимаем координаты всех необходимых точек (Рисунок 14).

Рисунок 14 - Выбор координат модели вала-шестерни

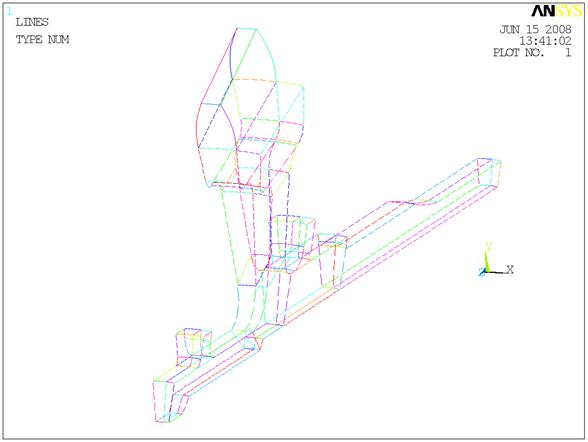

Далее полученные точки строим в ANSYS и по ним с помощью линий и сплайнов достраиваем сечение, причем таким образом, чтобы ось Z совпадала с осью вала. Затем с помощью команды Preprocessor→Meshing→SizeCntrls→ManualSize→Lines→ →Picked Lines задаем количество элементов на каждой линии. При разбиении следует учитывать, что сетка может быть построена на поверхности, ограниченной только тремя, либо четырьмя линиями. Поэтому все сечение разбивается на малые площадки, удовлетворяющие этому условию (Рисунок 15). Если в некоторых случаях это невозможно и поверхность имеет больше четырех сторон, то «лишние» линии объединяют в одну функцией Preprocessor→Meshing→Concatenate→ →Lines.Так же необходимо помнить, что на противоположных сторонах площадки должно быть одинаковое количество элементов. После этих операций «накидываем» сетку командой Preprocessor→Meshing→Mesh→Areas→Mapped→3 or 4 sided→Pick All(Рисунок 16). После этого удаляем объединение командой Preprocessor→Modeling→Delete→ →Del Concats→Lines. Из чертежа детали получаем угол a сегмента диска, включающего в себя только зуб, и угол b сегмента диска, расположенного между зубьями. Задаем на оси будущего вала произвольно две точки на некотором расстоянии друг от друга. После чего выбираем команду Preprocessor→Modeling→Extrude→Elem Exs Optи выставляем параметры согласно Рисунок 17.

Рисунок 15- Построение сечений вала в ANSYS

Рисунок 16 - Разбиение вала – шестерни на конечные элементы

Рисунок 17- Задание параметров операции Extrude

Далее Preprocessor→Modeling→Extrude→Areas→About Axis.Здесь указываем все сечение вала и в качестве оси вращения указываем две последние построенные точки. В строке Arc length in degreesпрописываем угол a. Выполняем аналогичные действия для угла b, но его задаем со знаком минус. В результате должен получиться сегмент диска (Рисунок 18). Зуб строим в пространстве с помощью точек, линий и сплайнов, далее по линиям строим поверхности, а по ним объем зуба (Рисунок 19). Для этого нужно получить координаты необходимых точек из программы двухмерного моделирования, для этого надо построить все необходимые сечения зуба. На всех линиях, образующих зуб, так же необходимо задать количество элементов. Далее «накидываем» сетку командой Preprocessor→Meshing→Mesh→Volumes→ →Mapped→6 or 8 sided. Здесь выбираем только объем зуба. Переходим в цилиндрическую систему координат WorkPlane→Change Active CS to→Global Cylindrical.Теперь получившийся сегмент необходимо скопировать по окружности для образования всей детали. Для этого выполняем команду Preprocessor→Modeling→Move/Modify→Volumes→Pick All. В строке Y-offset in active CS необходимо указать угол

Рисунок 18- Создание сегмента вала-шестерни

Рисунок 19- Построение объёма зуба

Теперь нужно «склеить» все сегменты командой Preprocessor→Numbering Ctrls→Merge.В строке Items Type of item to be mergeвыбираемAll. Модель готова (Рисунок 20).

Рисунок 20- Модель вала-шестерни с упорядоченным расположением конечных элементов

Исходя из условий, прикладываем нагрузки и связи. Следует учесть, что в каждом конечном элементе существует своя система координат, непосредственно связанная с глобальной системой координат. Для правильного приложения нагрузки необходимо изменить положение систем координат узлов так, чтобы они располагались по окружности Main Menu→Preprocessor→Modeling→ Move/ Modify→Rotate Node CS→To Activ CS. Силы прикладываем к узлам кромки на вершине зуба, причем величину нагрузки необходимо поделить на количество узлов. Для простоты можно выделить нужные узлы функцией Select→Entitles...., после чего прикладывать все силы. В целом наложение связей и нагрузок, а так же расчет и вывод результатов аналогичны расчету с неупорядоченной сеткой. При решении задач данным методом имеется возможность программировать модель и решение. Для этого в обычном текстовом редакторе создается файл с расширением *.txt (имя файла и путь обязательно должны быть на английском языке) куда записываются команды. Их можно вводить как вручную, так и копированием из log-файла программы Ansys. Это позволяет быстро сохранять результаты построения и исправлять ошибки. При данном методе расчета были получены следующие результаты (Рисунок 21 и 22): Из Рисунок 21 видно, что максимальные напряжения у основания зуба шестерни равны 439 МПа. Расчет методами сопротивления материалов дает 440 МПа (погрешность 0,2%). Максимальные напряжения в сечении с галтельным переходом равны 17,1 МПа. (Рисунок 22). Расчет методами сопротивления материалов дает 13,6 МПа (погрешность 20,5%).

Рисунок 21- Напряженное состояние у основания зуба

Рисунок 22- Напряженное состояние на валу в месте галтельного перехода ЗАКЛЮЧЕНИЕ Сравнение напряжений еще раз показывает, что упорядоченная сетка дает решение более точное, нежели свободная. Здесь представлено сравнение результатов расчета только по двум характерным сечениям, хотя Ansys предоставляет возможность получить результаты по напряженному состоянию в любой точке детали в соответствии с любой теорией прочности, а так же еще множество различных данных (перемещения, температурное поле и т.д.), что весьма затруднительно (а порой невозможно) получить с помощью методов сопротивления материалов.

Поиск по сайту: |

, где

, где  – число зубьев.

– число зубьев.