|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Проведение горизонтальных выработокСтр 1 из 4Следующая ⇒

Сооружение подземных горных выработок

Технологическая схема проведения выработки – определенный, увязанный во времени и пространстве порядок выполнения основных и вспомогательных процессов и соответствующее этому порядку расположение оборудования. Основные процессы: разрушение породы, погрузка отбитой породы, транспортирование горной массы и крепление выработки. Вспомогательные процессы: настилка путей, устройство разминовок для маневровых операций, доставка материалов, прокладка и наращивание труб и кабелей, проветривание, освещение, маркшейдерское обеспечение проведения выработок. Проведение выработок может осуществляться буровзрывным способом или с помощью комбайнов и проходческих комплексов.

Поперечные сечения горных выработок

Форма поперечного сечения выработки определяется удобством ее эксплуатации, условиями сохранения длительной ее устойчивости, материалом и конструкцией крепи. Наиболее устойчивы круглые выработки, но на практике круглую форму имеют в основном только вертикальные стволы. Горизонтальные выработки имеют арочную, сводчатую, трапециевидную или, реже, прямоугольную форму (рис. 4.1).

а) б)

Рис. 4.1. Сечения выработок: а) трапециевидное; б) прямоугольно-сводчатое Размеры поперечного сечения выработок определяются типом и габаритом транспортных устройств, величинами зазоров между ними и крепью или стенками выработки, а также, в обязательном порядке, - необходимым количеством воздуха, которое требуется подать по выработке. Согласно Единым правилам безопасности (ЕПБ) минимальная площадь поперечного сечения выработки в свету устанавливается: - для откаточных и главных вентиляционных выработок не менее 4 м2 – при деревянной и металлической крепи и не менее 3,5 м2 – при каменной и бетонной крепи при высоте этих выработок в свету не менее 2 м от головки рельсов; - для вентиляционных и промежуточных штреков и уклонов, а также выработок дренажных шахт не менее 3 м2 при высоте этих выработок в свету не менее 1,8 м; - для вентиляционных восстающих, сбоек и т. п. - не менее 1,5 м2. В горизонтальных выработках, при применении электровозного транспорта, с одной стороны должен быть свободный проход для людей между кромкой состава и крепью не менее 0,7 м, а с другой – не менее 0,25 м. Указанная ширина прохода для людей должна быть выдержана по высоте выработки не менее 1,8 м. В выработках с конвейерным транспортом ширина проходов с одной стороны должна составлять 0,7 м, с другой – 0,4 м. При применении самоходного оборудования в выработках с интенсивным движением ширина прохода для людей должна быть не менее 0,8 м, при наличии тротуара высотой 0,2 м, не менее 1,2 м, при отсутствии тротуара; с противоположной стороны расстояние от кромки машины до крепи выработки должно быть не менее 0,5 м. В выработках не предусматривающих интенсивного движения машин (буродоставочных, вспомогательных) расстояние от машины до крепи выработки принимается равным с обоих сторон 0,5 м.

Проведение горизонтальных выработок

Горизонтальные выработки на подземных рудниках, в подавляющем большинстве, проходятся с применением буровзрывной технологии. В породах крепостью до f = 6-8 по шкале проф. М.М. Протодьяконова возможно использование комбайновой проходки выработок. Комбайновая проходка выработок по сравнению с буровзрывной технологией обладает рядом несомненных достоинств: более высокая безопасность работ; непрерывность проходческих работ и возможность их автоматизации; минимальные законтурные разрушения пород; отсутствие сейсмического влияния на массив. Существует множество видов комбайнов, отличающихся типом рабочего органа и конструкцией комбайна. Различают рабочие органы комбайнов: шарошечные; шнековые; планетарно-дисковые; роторные; баровые; корончатые и др. Наиболее распространены проходческие комбайны с корончатыми (рис. 4.2а), планетарно-дисковыми (рис. 4.2б) и роторными рабочими органами.

а)

б)

Рис. 4.2. Комбайны проходческого типа: а) 1ГПКС; б) «Урал – 20Р»

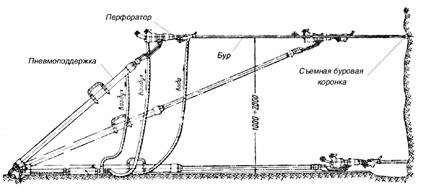

Комбайновая технология проходки выработок применяется, в основном, при разработке калийных и марганцевых руд. Буровзрывная технология применяется, как правило, при проведении выработок по крепким и средней крепости горным породам. Разрушение горной породы производится взрыванием взрывчатых веществ, помещенных в шпуры. Шпурами принято называть удлиненные цилиндрические отверстия глубиной до 5 м и диаметром от 30 до 70 мм. Бурение шпуров осуществляют бурильными машинами (перфораторами). При проходке горизонтальных выработок применяются ручные перфораторы (рис. 4.3) или буровые каретки, оснащенные 2 – 4 перфораторами (рис. 4.4).

Рис. 4.3 Перфоратор на пневмоподдержке при бурении шпуров в забое горизонтальной выработки

Рис. 4.4 Буровая каретка, оборудованная двумя перфораторами Заряжание шпуров патронированными ВВ (например, аммонитом № 6ЖВ) производится вручную. Заряжание гранулированными ВВ осуществляется с помощью пневмозарядчиков. Взрывание шпуровых зарядов обычно производится: с применением низкоэнергетических средств взрывания (типа СИНВШ, Нонель); электрическим способом с использованием электродетонаторов короткозамедленного действия; электро-огневым способом. Комплект шпуров состоит из врубовых, отбойных (вспомогательных) и оконтуривающих шпуров (рис. 4.5). Врубовые шпуры предназначены для образования второй обнаженной поверхности за счет разрушения и частичного выброса некоторого объема породы. Отбойными шпурами разрушают основную массу породы, а оконтуривающими отбивают породу по контуру выработки для придания ей поперечного сечения проектных размеров и формы.

Рис. 4.5. Схема расположения шпуров с центральным пирамидальным врубом В результате взрывных работ в забое образуются вредные для дыхания газы. Поэтому продолжать работы по проведению выработки можно только после проветривания ее. Забой проветривают специально устанавливаемым вентилятором. От вентилятора по трубам, изготовленным из жести или из специальной ткани, воздух подают в забой и тем самым из призабойного пространства удаляют загрязненный воздух. Иногда из забоя отсасывают загрязненный воздух. Первый способ проветривания называют нагнетательным, второй – отсасывающим. После проветривания забой приводят в безопасное состояние. При этом проверяют, все ли заряды взорваны, нет ли отказов, не грозит ли обрушение кровли и стенок выработки, не повреждена ли крепь. Затем приступают к уборке породы, используя погрузочные или погрузочно-доставочные машины, реже скреперные установки. Погрузочные машины применяются в основном ковшовые (периодического действия) и с нагребающими лапами (непрерывного действия). Для погрузки крепких пород при проведении горизонтальных выработок могут применяться ковшовые погрузочные машины типа ППН на рельсовом (рис. 4.6а) или машины типа ПТ - пневмошинном ходу (рис. 4.6б). При движении машины вперед ковш внедряется в навал породы, заполняется, а затем поднимается над машиной и разгружается либо в вагонетку, расположенную за погрузочной машиной (ППН), либо в собственный бункер (ПТ).

а) б)

Рис. 4.6. Погрузочные машины ковшового типа на рельсовом (а) и пневмошинном (б) ходу

Машина с нагребающими лапами типа ПНБ (рис. 4.7) служит для погрузки мягких и средней крепости пород и состоит из загрузочного устройства с нагребающими лапами 1, двух скребковых или пластинчатых конвейеров 2, деталей механической части и гусеничного хода 3. Нагребающие лапы, поочередно внедряясь в горную массу, захватывают ее и передают на конвейер. Далее материал по конвейеру поступает к хвостовой части машины и ссыпается в транспортное средство.

Рис. 4.7. Погрузочная машина с нагребающими лапами

Совмещать погрузочные и транспортные функции могут погрузочно-доставочные машины ПТ - бункерного (рис. 4.8а) или ПД -ковшового типа (рис. 4.8б), которые находят все большее применение как на проходческих, так и очистных работах.

а) б)

Рис. 4.8. Погрузочно-доставочные машины бункерного (а) и ковшового (б) типа: 1 – рама; 2 – двигатель; 3 – место водителя; 4 – кузов (бункер); 5 - ковш

Скреперная установка состоит из лебедки, скрепера (рис. 4.9), троса (каната) и блочков. Лебедка обеспечивает возвратно-поступательное движение скрепера. Причем при движении от проходческого забоя скрепер перемещает (волочит) раздробленную горную массу по почве выработки, а при движении в противоположную сторону – проскальзывает над горной массой (холостой ход). Значительное время в проходческом цикле затрачивается на работы по креплению.

Рис. 4.9. Литой скрепер

Горной крепью называют специальные конструкции, возводимые в подземных выработках для сохранения необходимых размеров их поперечного сечения и предотвращения обрушения вмещающих пород. Горная крепь по характеру работы разделяется на жесткую, податливую и шарнирную. Крепь может быть выполнена из металла, бетона, железобетона и дерева. Для крепления горных выработок с большим сроком службы и при значительном горном давлении применяется монолитная бетонная крепь в основном сводчатой формы с вертикальными стенками (см. рис. 4.1б), которая сооружается с помощью передвижных опалубок. При наличии значительного и неравномерного горного давления применяется монолитная железобетонная крепь – та же бетонная, только укрепленная металлическими анкерами. Если выработка пройдена в породах средней крепости и выше и горное давление на данном участке не склонно к резким изменения, применяют крепление набрызгбетоном. Оно состоит в том, что на поверхность пород с помощью сжатого воздуха наносятся быстротвердеющие бетонные смеси, способные прочно схватываться с массивом. Анкерная или штанговая металлическая крепь применяется самостоятельно или в сочетании с проволочной сеткой или набрызгбетоном при наличии вблизи контура выработки пропластков слабых пород небольшой мощности. Крепь представляет собой систему закрепленных в шпурах анкеров (штанг), расположенных в массиве пород по контуру выработки и предназначенных для упрочнения породного массива. Для крепления подготовительных выработок, пройденных в относительно устойчивых породах применяют арочную металлическую крепь в двух вариантах: а) жесткую, устанавливаемую на участках не подверженных изменению горного давления; б) податливую – для крепления выработок в условиях высокого горного давления и в зоне непосредственного влияния очистных работ. Все реже применяется деревянная крепь в виде крепежных рам из круглого леса. Крепежные рамы обычно бывают трапециевидной формы с горизонтальным верхняком и углом наклона стоек в раме 80 – 85о (см. рис. 4.1а). После завершения крепления осуществляют ряд вспомогательных процессов: настилку путей, устройство разминовок, прокладку и наращивание труб и кабелей

Поиск по сайту: |