|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Конструкция и геометрия резцаСтр 1 из 2Следующая ⇒

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ ТОКАРНОГО РЕЗЦА

Методические указания к лабораторной работе по курсу «Технология конструкционных материалов», «Технологические процессы в машиностроении» для студентов машиностроительных специальностей

Екатеринбург УрФУ УДК 621.9.06

Составители: М. А. Лысаков, В. А. Воробьев Научный редактор доц., канд. техн. наук В. В. Алыбин

Изучение конструкции и геометрии токарного резца : методические указания к лабораторной работе / сост. М. А. Лысаков, В. А. Воробьев. Екатеринбург : УрФУ, 2012 . 20 с.

Методические указания предназначены для студентов всех специальностей, изучающих курс «Технология конструкционных материалов» (и родственные ему курсы). Излагается цель работы и порядок ее выполнения, рассматривается построение геометрии проходного прямого правого токарного резца, перечислены основные типы токарных резцов, показаны угломеры для измерения углов резца, даны примеры геометрии некоторых других токарных резцов (расточный, подрезной). Рис. 21. Прил. 2.

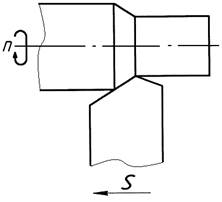

Подготовлено кафедрой «Электронное машиностроение»

© Уральский федеральный университет, 2012 Цель работы и порядок ее выполнения Цель работы - ознакомить студентов с основными типами токарных резцов, понятием «геометрия», изучить геометрию проходного прямого правого токарного резца, инструменты для измерения углов резца (угломеры) и способы измерения углов резца. Порядок выполнения работы 1. Изучить методические указания: типы токарных резцов, геометрию проходного прямого правого токарного резца. 2. Пройти собеседование с преподавателем по теоретической части работы (типы резцов, понятие «геометрия», геометрия проходного прямого правого токарного резца). 3. Получить у преподавателя токарный резец и угломер (угломеры). 4. Измерить углы резца (построить геометрию конкретного резца). 5. Составить отчет. Отчет должен содержать: ─ фамилию студента и номер академической группы; ─ название работы; ─ рисунки – геометрические построения, показывающие все шесть углов, составляющих геометрию резца; ─ таблицу, в которой указаны измеренные значения углов резца; ─ подпись автора и дату выполнения работы. Общие сведения Любой инструмент хорошо режет металл и не затупляется в течение длительного времени работы, если он изготовлен из подходящего для данных условий резания инструментального материала, имеет рациональную конструкцию и «геометрию» (геометрическую форму режущей части). Геометрическая форма режущей части резца зависит от взаиморасположения в пространстве ограничивающих ее поверхностей (граней). Под термином «геометрия инструмента» понимают совокупность углов, определяющих положение граней инструмента относительно координатных плоскостей. Изменяя геометрию инструмента, можно влиять на характер деформации обрабатываемого материала при резании на износ и стойкость инструмента, на шероховатость и точность обработанной поверхности, на величину сил, возникающих при резании, и на многие другие физические явления, сопровождающие этот сложный процесс. Умело приспосабливая геометрию инструмента к конкретным условиям работы, можно добиться высокой производительности труда и отличного качества обработки. Если же основные вопросы геометрии решены неправильно, то ни использование высококачественных инструментальных материалов, ни какие другие мероприятия не могут дать нужного результата. Поэтому в современной науке о резании металлов раздел «Геометрия инструмента» занимает одно из главных мест. При обработке резанием используется много различных лезвийных инструментов (резцы, сверла, фрезы, метчики, плашки, протяжки и др.). Несмотря на большое различие их конструктивных форм, режущую часть любого инструмента можно рассматривать либо как режущий клин (режущий зуб), либо как сочетание режущих клиньев (режущих зубьев). Токарный резец - один из наиболее простых по конструкции металлорежущих инструментов. Основные понятия и определения геометрии токарных резцов являются базовыми для построения геометрии других инструментов. Конструкция резца, его геометрия зависят от вида выполняемой им работы. Ниже на рисунках представлены основные схемы токарной обработки. Точение – обработка цилиндрических, конических и фасонных поверхностей. Резцы, используемые при точении, называют проходными.

Рис. 1. Проходной прямой правый токарный резец

Рис. 2. Проходной прямой левый токарный резец

Рис. 3. Проходной отогнутый правый токарный резец

Рис. 4. Проходной упорный левый токарный резец

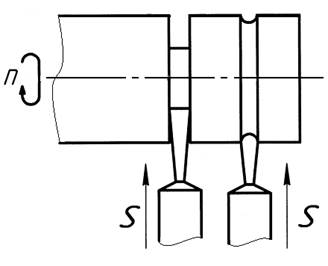

Подрезка торца – обработка плоской поверхности, перпендикулярной оси вращения заготовки. Резцы, используемые для подрезки торцов, называются подрезными или торцовыми (см. рис. 5-7).

Рис. 5. Подрезной правый токарный резец

Рис. 6. Подрезной правый упорный токарный резец

Рис. 7. Подрезной левый токарный резец Растачивание – обработка внутренних цилиндрических, конических и фасонных поверхностей. Резцы, используемые при растачивании, называются расточными (рис. 8)

Рис. 8. Расточный резец

Прорезание канавки производится прорезными (канавочными) резцами. На рис. 9 показано прорезание канавок на наружной цилиндрической поверхности

Pис. 9. Прорезные (канавочные) резцы

Форма поперечного сечения канавки определяется формой головки (режущей части) резца, а ее глубина – глубиной проникновения резца в заготовку. Прорезание канавок на внутренних поверхностях заготовки производится специальными резцами, конструкция которых аналогична конструкции расточных резцов. Отрезание производится отрезными резцами (см. рис. 10), похожими по конструкции на прорезные (канавочные) резцы. Отрезной резец, двигаясь перпендикулярно оси вращения заготовки, прорезает глубокую канавку (до оси заготовки).

Рис. 10. Отрезной резец

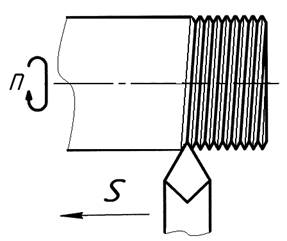

Нарезание резьбы производится резьбовым (резьбонарезным) резцом. На рис. 11 показано, как резьбовой резец нарезает резьбу по наружной цилиндрической поверхности.

Рис. 11. Резьбовой резец

Отличие этого резца от проходного состоит в том, что форма его режущей части копирует форму впадины резьбы. Нарезание резьбы по внутренней поверхности (в отверстии) производится резьбовым резцом, похожим по конструкции на расточный и имеющим форму режущей части, копирующую форму впадины резьбы. Конструкция и геометрия резца В конструкции любого режущего инструмента можно выделить режущую (рабочую) и крепежную (корпус) части. Режущей частью инструмент режет, крепежной крепится (устанавливается) в станке. У резцов режущая часть называется головкой, а крепежная – телом. Головку выполняют из инструментального материала, обладающего высокой твердостью, прочностью, износостойкостью, теплостойкостью, а тело - из конструкционной стали. В зависимости от формы головки и ее положения относительно тела резцы бывают правые (см. рис. 1), левые (см. рис. 2), прямые (см. рис. 1, 2), отогнутые (см. рис. 3). На рис. 12 изображен проходной прямой правый токарный резец. Форма головки этого инструмента определяется положением в пространстве трех ее поверхностей (граней): передней, главной задней и вспомогательной задней. Передней гранью называется поверхность, по которой сходит стружка. Задними называются поверхности, обращенные к обрабатываемой заготовке. Главная задняя грань обращена к поверхности резания (см. рис. 13), а вспомогательная задняя грань – к обработанной поверхности заготовки.

Рис. 12. Проходной прямой правый токарный резец

Пересечение передней и главной задней граней образует главную режущую кромку (см. рис. 12). Пересечение передней и вспомогательной задней граней образует вспомогательную режущую кромку. Пересечение режущих кромок образует вершину резца.

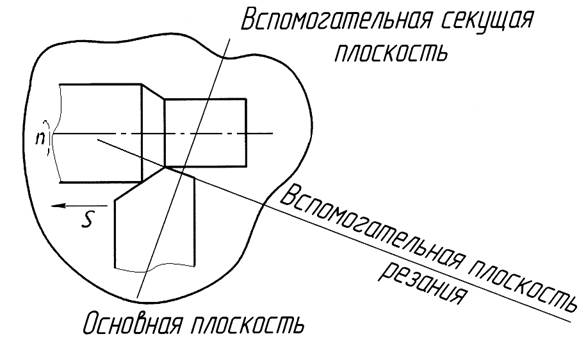

Рис. 13. Главная система координат проходного токарного резца

Итак, форма головки резца определяется положением в пространстве трех граней: передней грани, главной задней грани, вспомогательной задней грани. Положение в пространстве этих граней определяется в своеобразной системе координат резца, образованной тремя взаимно перпендикулярными плоскостями, занимающими определенное положение по отношению к резцу и обрабатываемой заготовке (см. рис. 13). Каждая из плоскостей системы координат имеет свое название: основная плоскость, главная плоскость резания, главная секущая плоскость. Основная плоскость располагается параллельно направлениям продольной и поперечной подач. Свой нижний опорной поверхностью резец лежит на основной плоскости. На рис. 13 это плоскость рисунка. Главная плоскость резания проходит через главную режущую кромку резца перпендикулярно основной плоскости. Главная секущая плоскость проходит перпендикулярно основной и главной плоскости резания, пересекая главную режущую кромку. Для однозначного определения положения плоскости в пространстве необходимо знать два угла, образуемых этой плоскостью с плоскостями координат. Головка резца имеет три грани, следовательно, для определения ее формы надо знать шесть углов. Совокупность данных углов и называется геометрией.

Рис. 14. Углы резца в главной секущей плоскости

В главной системе координат резца в главной секущей плоскости находится два угла g и a (см. рис. 14): g – передний угол – угол между передней гранью и основной плоскостью; a – главный задний угол – угол между главной задней гранью и главной плоскостью резания. В главной системе координат в основной плоскости находится два угла j и j1 (см. рис. 15): j – главный угол в плане – угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи (S); j1 – вспомогательный угол в плане – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным направлению продольной подачи (-S). Для нахождения пятого угла l требуется дополнительный вид (см. рис. 16). Для нахождения шестого угла требуется построить еще одну, вспомогательную, систему координат (см. рис. 17). Эта система координат строится по отношению к вспомогательной режущей кромке аналогично тому, как была построена по отношению к главной режущей кромке главная система координат. Основная плоскость в ней сохраняется прежняя (от главной системы координат). Вспомогательная плоскость резания проходит через вспомогательную режущую кромку резца перпендикулярно основной плоскости. Вспомогательная секущая плоскость проходит перпендикулярно основной и вспомогательной плоскости резания, пересекая вспомогательную режущую кромку. Шестой угол a1 находится во вспомогательной секущей плоскости (см. рис. 18); a1 – вспомогательный задний угол – угол между вспомогательной задней гранью и вспомогательной плоскостью резания. Итак, найдены все шесть основных углов, составляющих геометрию резца: a1 и j1 определяют положение в пространстве вспомогательной задней грани; a и j определяют положение в пространстве главной задней грани; g и l определяют положение в пространстве передней грани. Нахождение основных углов для других типов резцов производится аналогично нахождению основных углов прямого проходного токарного резца. В приложениях к методическим указаниям приведены схемы геометрии для подрезного (см. рис. П.1.1, П.1.2) и расточного (см. рис. П.2.1, П.2.2) резцов.

.

Рис. 15. Углы резца в плане

Рис. 16. Угол наклона главной режущей кромки к основной плоскости: l – угол наклона главной режущей кромки и основной плоскости

Рис. 17. Вспомогательная система координат проходного токарного резца

Рис. 18. Вспомогательный задний угол

Поиск по сайту: |