|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Передачи со скрещивающимися осями

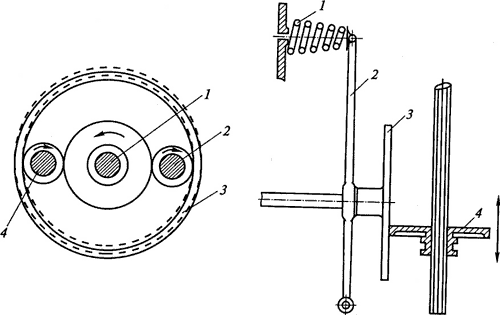

К таким передачам относятся червячные передачи с цилиндическим и глобоидным червяком, гипоидные передачи, а также передачи винтовыми колесами (винтоколесные передачи). Изобретение червячной передачи приписывается еще Архимеду. На рис. 2.11 представлен грузоподъемный механизм, описанный античным историком техники Героном Александрийским, включающий червячную передачу.

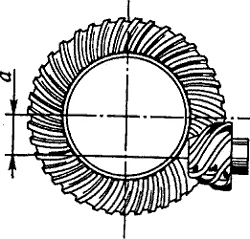

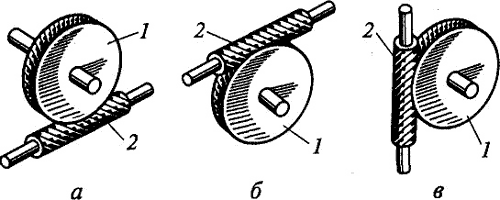

Рис. 2.11. Грузоподъемный механизм, описанный Героном: 1 — червяк; 2 — рукоять; 3 — червячное колесо; 4 — зубчатые колеса; 5 — трос Винтовые колеса (рис. 2.12), которые также являются передачей, родственной червячной, были изобретены гораздо позже знаменитым Леонардо да Винчи. Что касается гипоидной передачи, схема которой показана на рис. 2.13 (а — гипоидное смещение), то хотя она и была создана сравнительно недавно — в 1925 г., но благодаря удачному сочетанию целого комплекса полезных свойств нашла широчайшее применение, в частности в автомобилестроении.

Рис. 2.12. Передача с винтовыми колесами

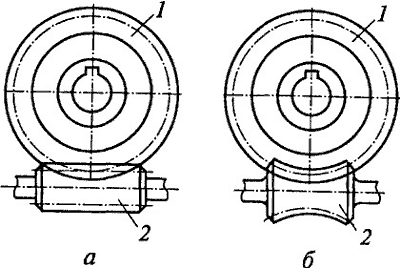

Рис. 2.13. Гипоидная передача Следует отметить, что червячные передачи бывают с цилиндрическим (рис. 2.14, а) и глобоидным (рис. 2.14, б) червяками. Глобоидный червяк более сложен, но такая передача прочнее обычной примерно в 1,5 раза, имеет повышенный КПД из-за улучшенных условий смазки. Однако эта передача чувствительна к осевому смещению червяка, требует сложного монтажа и регулировки и поэтому распространена мало.

Рис. 2.14. Схемы червячных передач: а — с цилиндрическим червяком; б — с глобоидным червяком; 1 — червячное колесо; 2 — червяк По расположению червяка относительно колеса бывают передачи с нижним, верхним и боковым червяками (рис. 2.15). При смазке погружением и невысокой (до 5 м/с) окружной скорости червяка применяют нижнее его расположение (рис. 2.15, а}. При больших скоростях практикуют другие расположения (рис. 2.15, б, в).

Рис. 2.15. Расположение червяка относительно колеса: а — нижнее; б — верхнее; в — боковое; 1 — червячное колесо; 2 — червяк Червяки могут быть одно-, двух- и многозаходными, в основном четырехзаходными. В настоящее время наблюдается несколько противоречивое отношение к червячным передачам. Некоторые специалисты считают червячные передачи, как и раньше, одними из основных в машиностроении. Другие полагают, что с развитием планетарных и волновых передач область применения червячных передач сильно ограничивается. Ниже рассматриваются основные положительные стороны и недостатки червячных передач, и на этом основании делается вывод об их перспективности. Достоинства червячных передач: возможность получения большого передаточного отношения в одной ступени (до 80 и более) плавность, точность и бесшумность работы. Недостатки червячных передач: низкий КПД (ниже, чем у других механических передач вращения); значительное нагревание, изнашивание и склонность передачи к заеданию; необходимость применения для венцов червячных колес дорогих и дефицитных материалов — бронз. Особняком стоит свойство самоторможения червячных колес. Оно может быть и полезным, и вредным. В червячных передачах, преимущественно с однозаходным червяком, из-за очень низкого, ниже 50 % КПД вращать передачу можно только за червяк. При попытке вращения за колесо передача стопорится. В некоторых случаях, например в примитивных червячных подъемных механизмах, это свойство полезно, оно упрощает механизм. Но в ряде кругах случаев оно может привести к аварии, если не предусмотреть особых мер. Это следует всегда учитывать. Например, при выключении двигателя, вращающего червяк, — планового или случайного, вся передача стопорится. Если же она была нагружена большими массами, то они, резко остановившись, могут сломать передачу. В таких случаях всегда нужно иметь предохранительное звено (муфту). Учитывая упомянутые недостатки червячных передач, их не рекомендуется применять при мощностях свыше 50 кВт, и то в приводах периодического, а не непрерывного действия, во избежание перегрева. Где же целесообразны червячные передачи? Прежде всего это маломощные устройства станков — делительные, регулировки, настройки, а также маломощный сервопривод автомобилей и других транспортных машин — стеклоподъемники, стеклоочистители и т.п. Механизмы прицела военных машин также чаще всего червячные. Кроме того, существует целый ряд механизмов со скрещивающимися осями, где применение других передач, например планетарных или волновых, затруднено. Часто используются червячные передачи в мотор-редукторах с большим передаточным числом, где, в принципе, могли бы использоваться и волновые редукторы. Во всяком случае, нужно энергичнее преодолевать инертность в создании передач и, где можно, смелее заменять червячные передачи сколь-нибудь значимой мощности на более компактные, дешевые и экономичные волновые и планетарные. Но, конечно, и до абсурда доходить не стоит — механизм для натяжения струн в гитаре, например, безусловно эффективнее всего червячный. Винтовые колеса обладают невысокой несущей способностью, уступая многозаходным червячным передачам. При этом и КПД винтоколесных передач незначителен. Их применение обосновано только в тех редких случаях, когда требуется передача со скрещивающимися осями, небольшой мощности и с передаточным отношением, близким к единице. Червячная передача становится здесь неприменимой, а винтовые колеса, при всех их недостатках, подходят. Пример — привод маслонасоса от распределительного вала некоторых автомобилей. Гипоидные передачи являются как бы «гибридом» червячной (точнее, спироидной) и конической передач. Чем больше гипоидное смещение а (рис. 2.13), тем ближе гипоидная передача к червячной (спироидной). Гипоидная передача обладает рядом ценных свойств, благодаря чему она так широко распространена в автомобилестроении. Прежде всего это большое передаточное отношение i , реализуемое в одной паре. Обычно i < 10, но оно доходит и до 60. Объясняется это тем, что шестерня гипоидной передачи, в отличие от конической, может иметь малое число зубьев, доходящее до четырех. Кроме того, гипоидные передачи обладают повышенной несущей способностью, и главное — они очень устойчивы к питтингу. Последнее объясняется отсутствием зоны чистого качения в гипоидном зацеплении, зубья этой передачи работают всегда со скольжением — и продольным, и поперечным, из-за чего коэффициент трения в зубьях невелик. Зубья гипоидных передач, кроме того, хорошо притираются. Благодаря гипоидному смещению передача может быть «проходной», т.е. валы ее могут выходить в обе стороны. Это свойство позволяет, например, приводить от одного вала до 200 веретен в текстильных машинах. В автомобилях гипоидное смещение позволяет как понизить уровень пола и центра тяжести автомобиля (гипоидное смещение вниз), так увеличить клиренс (дорожный просвет) в автомобилях повышенной проходимости (гипоидное смещение вверх). Несмотря на столь весомые преимущества, есть у гипоидных передач и недостатки. Первый недостаток — усложненная конструкция, точный монтаж и высокая требуемая жесткость опор и картеров. Второй, и пожалуй, наиболее серьезный недостаток — опасность заеданий из-за скольжения вдоль контактных линий. Эта опасность устраняется применением специальных противозадирных смазок. Опасность заеданий тем меньше, чем меньше гипоидное смещение а. И последнее: в связи с тем же скольжением КПД гипоидной передачи ниже, чем у конической с круговым зубом, около 0,96. Несмотря на все преимущества гипоидной передачи, если есть возможность заменить ее косозубой или шевронной цилиндрической передачей — это следует сделать.

2.16. Грузоподъемный механизм, описанный Паппом Александрийским (IV в.): 1 — рукоять; 2 — винт; 3 — трос; 4 — зуб, заменяющий гайку; 5 — направляющая Винтовые передачи Винтовая передача*(* В словаре-справочнике [7], где особое внимание уделено вопросам корректной терминологии, использованы термины «винтовая передача» или «винтовая пара», а не «передача винт — гайка», как в ряде других источников. Этот же термин используется в основных справочниках конструктора-машиностроителя), еще называемая иногда передача винт — гайка, еще более древняя, чем червячная. Винтовой пресс для выдавливания сока из винограда существовал с незапамятных времен. Гайка здесь была монолитной и связанной со станиной пресса. Но мысль сделать винт неподвижным, а гайку или часть ее привести в движение вращением винта принадлежала Архимеду. На рис. 2.16 изображен грузоподъемный механизм на основе неподвижного винта и движущейся части гайки — античная винтовая передача. Современные винтовые передачи могут содержать как неподвижную гайку и подвижный винт, например в винтовом домкрате (рис. 2.17), так и неподвижный винт и подвижную гайку, например ходовые винты станков (рис. 2.18). Винтовые передачи могут быть: скольжения, качения (когда гайка содержит канавки с помещенными туда шариками), планетарными роликовыми (перспективные передачи, обладающие большой точностью и жесткостью), волновые (для очень малых поступательных перемещений) и гидростатические (с малыми трением, износом и повышенной точностью). У винтовых передач специфическое назначение — преобразование вращательного движения в осевое по оси винта и наоборот. Иногда пишут, что винтовые передачи преобразуют вращательное движение в поступательное, но это неточно, так как поступательное движение тела — это такое движение, когда линия, проведенная в теле, при перемещении остается параллельной самой себе (например, поступательное движение совершают педали велосипеда). При преобразовании вращательного движения в осевое получается большой выигрыш в силе и медленное осевое перемещение, при преобразовании осевого движения во вращательное — получение быстрого вращения от медленного осевого перемещения. Первый случай является предпочтительным, и за редкими исключениями (игрушки типа юлы, особые дрели и пр.) винтовые передачи применяются именно по этому назначению.

(стрелками показано направление движения): 1 — направляющая; 2 — неподвижный винт; 3 — подвижная гайка Характерные области применения винтовых передач: поднятие грузов (в домкратах); осуществление процесса механической обработки (в станках); управление машинами (например, усилитель руля); точные делительные перемещения (в измерительном деле); перемещения в следящих системах и сервоприводах. Ввиду специфичности назначения винтовой передачи конкурировать с ней могут разве только реечные передачи, а также разнообразные кривошипно-ползунные, кулисные и другие механизмы, преобразующие вращательное движение в прямолинейное. Однако малые перемещения и большие силы — вот реальное назначение винтовых передач. Цепные передачи

Рис. 2.19. Цепные передачи XVI в., описанные Агостино Рамелли:

1 — звездочка; 2 — цепь Цепные передачи известны с XVI в. Обычные кованые цепи перекидывались через шкивы с соответствующими зубцами на них и таким образом могли передавать вращение (рис. 2.19). Однако звенья цепи не всегда попадали на зубцы, и передача была ненадежной. В середине XVIII в. англичанин Галль сконструировал цепь, до сих пор носящую его имя и широко используемую в машиностроении (рис. 2.20). Но обнаружилось, что цепь Галля при больших скоростях сильно ударяет о зубья звездочек, шумит и, вытягиваясь, может соскочить с зубьев. Эти недостатки в большой мере устранил американский инженер Рейнольде, предложив так называемую зубчатую, или бесшумную, цепь (рис. 2.21). Звенья цепи Рейнольдса плотно охватывают зубья звездочек, эта цепь не шумит, даже при больших скоростях, и прочнее всех других приводных цепей из-за большого количества пластин по ширине цепи. Дополнительное преимущество зубчатой цепи придает шарнир качения, скрепляющий звенья цепи (рис. 2.22). Он состоит из двух вкладышей 1 и 2 с цилиндрическими рабочими поверхностями, причем вкладыш 1 закреплен в пазе пластины В, а 2 — в пластине А. При этом поворот пластин Аи В друг относительно друга вызывает обкатывание вкладышей 1 и 2 одного по другому. По своим параметрам (прочности, быстроходности, КПД) зубчатая цепь приближается к зубчатым передачам и даже иногда используется в силовой трансмиссии автомобиля, нагруженной, как известно, весьма сильно.

Цепные передачи смазываются капельным способом при скоростях до 4 м/с, а при больших скоростях — погружением в масляную ванну. При скоростях более 12 м/с применяют струйное смазывание от насоса. Цепи очень тихоходные или для мускульного привода (велосипеды) периодически смазываются пластичной смазкой.

КПД цепных передач зависит от вида цепи и ее смазки. Наивысший КПД у зубчатых цепей с шарнирами качения. Среднее значение КПД цепных передач 0,95... 0,98. К особенностям цепных передач относятся следующие: 1. По мере изнашивания шарниров цепи вытягиваются и могут соскакивать со звездочек. Это связано с большим числом звеньев цепи. Так, например, если каждое звено, износившись, вытянется за счет образовавшихся зазоров на 0,1 мм, то цепь из 100 звеньев вытянется на 0,1 х 100 = 10 мм, а это уже серьезная величина вытяжки. При этом цепь начинает сильно провисать на ведомой ветви, что ведет к нарушению правильной работы. Натяжение цепи регулируется перемещением вала одной из звездочек, нажимными роликами или оттяжными звездочками. Можно вынимать из цепи звенья, ступенчато уменьшая ее длину. 2. При большом числе зубьев на звездочке (свыше 90 — 120, а для зубчатой цепи более 140) цепь начинает соскакивать с нее. Объясняется это, помимо прочего, тем, что при огибании такой звездочки цепью звенья ее образуют между собой угол, незначительно отличающийся от 180°, и даже большие силы натяжения цепи не могут создать достаточных радиальных сил для прижима звеньев к звездочке. Особенно сильно соскакивают изношенные — «вытянутые» — цепи. 3. Из-за неравномерности хода цепной передачи минимальное число зубьев малой звездочки не должно быть меньше 13—15 при низких частотах вращения и 19 —23 — при высоких; для зубчатых цепей эти значения больше на 20...30 %. Вследствие этого, а также исходя из вышеприведенного в п. 2 передаточное число цепных передач не должно превышать пяти, в крайних случаях семи. 4. Лучше иметь нечетные числа зубьев звездочек и четные числа звеньев, тогда изнашивание передачи будет более равномерным. 5. В приводах с быстроходным двигателем и редуктором цепную передачу располагают обычно после редуктора. 6. Ведомую ветвь цепи располагают обычно внизу. 7. Для обеспечения самонатяжения угол наклона цепной передачи к горизонту стараются не делать больше 60° либо устанавливают на ведомую ветвь оттяжную звездочку. 8. Применение многорядных цепей нежелательно, так как здесь требуется повышенная точность изготовления звездочек и монтажа передачи. Достоинства и недостатки цепных передач будут рассмотрены совместно с ременными передачами, близкими к цепным по назначению и тоже с гибким промежуточным звеном.

Ременные передачи Ременные передачи появились еще в античные времена и вначале существовали в виде канатных передач, служивших, например, для подъема воды. На рис. 2.23 представлена инженерно проработанная перекрестная канатная передача XVI в., предложенная италъянским математиком и механиком Дж. Кардано (известного также по «карданной передаче»). Перекрестной эта передача выполнена не для того, чтобы изменить направление вращения, просто изобретатель старался увеличить угол обхвата шкивов канатом для увеличения силы трения и, как следствие несущей способности передачи. В XVII в. канат был заменен кожаным плоским ремнем, причем передача нередко выполнялась также перекрестной. Но скоро преобладающую роль получили «открытые» передачи, где сечения ремня оставались параллельными самим себе. При этом трение ремня о шкивы слабело, и в XVIII в. был предложен натяжной ролик, позволяющий увеличить как угол обхвата, так и натяжение ремня. Тогда же, в борьбе с соскакиванием плоского ремня со шкива, было принято парадоксальное на первый взгляд решение — делать ведомый шкив выпуклым (рис. 2.24). Вопреки ожиданию, что ремень будет соскакивать с такого шкива еще быстрее, первый занимал на нем устойчивое положение. В быстроходных плоскоременных передачах оба шкива — и ведомый, и ведущий — выполняют выпуклыми.

1, 3 — шкивы, вращающиеся в противоположные стороны; 2 — канат С целью дальнейшего повышения несущей способности ременной передачи рабочую поверхность ремня стали выполнять в виде клина, и сама передача получила название клиноременной. Сечение ремня получилось трапециевидным (в одиночных клиновых ремнях) или даже пилообразным (в поликлиновых ремнях). Внутри ремней проходит корд — несущий прочный слой в виде ткани или шнуров из синтетического материала, из-за чего ремни получили названия соответственно кордтканевые и кордшнуровые. Последние более гибки и долговечны. На рис. 2.25 изображены сечения кордтканевого (а) и кордшнурового (б) ремней, а также поликлинового кордшнурового ремня (в).

Рис. 2.25. Ремни: а, б — клиновые; в — поликлиновой; 1 — прорезиненная ткань; 2 — слой кордткани (кордшнура); 3 — резина Клиновые ремни, из-за их расклинивающего действия на шкив, прижимаются рабочими поверхностями к ручью шкива примерно в 3 раза сильнее, чем плоский ремень при том же натяжении. Этим обуславливается их повышенная несущая способность, малые габариты и углы обхвата по сравнению с плоскими ремнями. В настоящее время такие ремни имеют преимущественное применение в машиностроении, хотя все большие позиции завоевываются скоростными плоскими синтетическими ремнями. Кроме упомянутых типов ремней, бывают еще ремни круглые, почти как канаты в передаче Кардано, применяемые для малых мощностей. Зубчатые ремни (рис. 2.26) работают по принципу зацепления (как цепные передачи), а не трения (как все ремни с гладкой рабочей поверхностью). Поэтому передачи такими ремнями могут быть отнесены к ременным лишь условно; по сути дела — это «мягкие» цепные передачи.

Рис. 2.26. Зубчатый ремень: 1 — несущая часть ремня; 2 — зуб Достоинства ременных передач (в сравнении с цепными): плавность работы; бесшумность; проскальзывание в случае перегрузок; отсутствие потребности в смазке; малая стоимость; легкий монтаж; возможность работы на высоких окружных скоростях. Недостатки ременных передач (также в сравнении с цепными): большие габариты или малая несущая способность; неизбежное упругое проскальзывание (кроме зубчатых ремней); повышенные силы, действующие на опоры; малая долговечность, особенно быстроходных и клиновых ремней; необходимость специальных устройств для натяжения ремня. Ременные передачи, как и цепные, в новых машинах применяют для малых и средних мощностей — от долей киловатта до ...300 кВт, но чаще всего до 50 кВт. КПД плоских и зубчатых ременных передач примерно такой же, как и у цепных — 0,94...0,98; у клиновых он ниже — 0,92...0,96.

Фрикционные передачи Фрикционные передачи, или передачи трением, по сути дела должны включать в себя и ременные передачи. Однако наличие промежуточного гибкого звена вносит свою специфику, и фрикционными передачами считаются только те, где усилия и вращающие моменты передаются от одного твердого тела — ведущего другому — ведомому. Фрикционные передачи в древности предшествовали зубчатым в маломощных устройствах: два гладких колeca, чаще всего с пересекающимися осями, просто прижимались друг к другу грузами или своим весом и передавали усилия. Любое колесо, катящееся под действием вращающего момента по гладкой поверхности, является фрикционной передачей; такие известны с античных времен. На рис. 2.27 изображена лобовая фрикционная передача. Но настоящая инженерно проработанная фрикционная передача была создана в XIX в. в качестве трансмиссии автомобиля. Дело в том, что в первых автомобилях из-за толчков и перегрузок трансмиссии при езде по неровным дорогам зубчатые передачи часто ломались. Фрикционная же передача за счет проскальзывания при перегрузках оставалась целой. Одна из наиболее удачных автомобильных фрикционных передач XIX в. представлена на рис. 2.28. Три катка — один ведущий (в центре) и два вспомогательных (поменьше) — помещались внутри упругого закаленного стального кольца, которое, деформируясь, сжимало катки. Само кольцо могло играть роль ведомого звена, но наряду с этим один из вспомогательных катков мог быть также ведомым.

Рис. 2.27. Старинная фрикционная передача с пересекающимися осями: 1 — горизонтальный фрикционный каток; 2 — вертикальный фрикционный каток; 3 — вертикальная ось Главная особенность фрикционных передач, способствующая их широкому распространению, — это возможность получать плавное (бесступенчатое) регулирование передаточного отношения. Устройства, предназначенные для этого, называются вариаторами. Как и простые фрикционные передачи, вариаторы обязаны своим появлением автомобилю. На рис. 2.29 представлен так называемый лобовой вариатор, примененный на одном из первых легковых автомобилей. Два диска с пересекающимися осями, совсем как в древних фрикционных передачах, прижаты друг к другу силой пружины через рычаг. Но в отличие от древнего аналога в этой передаче ведомый правый (горизонтальный) диск мог двигаться по своей вертикальной оси. В результате передаточное отношение от ведущего диска (на горизонтальной оси) к ведомому менялось бесступенчато, плавно изменяя скорость автомобиля. Положение ведомого диска в центре ведущего означало остановку первого, а следовательно, и автомобиля. Казалось, решены все проблемы трансмиссии автомобиля — плавная (бесступенчатая) иегулировка скорости вперед и назад и даже остановка обеспечивались вариатором. Но первые конструкции вариаторов оказались недолговечными, маломощными и больших размеров. Вся последующая работа ученых и инженеров сводилась в основном к преодолению этих недостатков.

Рис. 2.28. Автомобильная фрикционная передача XIX в. (стрелками показано направление движения): 1 — ведущий каток; 2, 4 — вспомогательные катки; 3 — стальное упругое колесо Рис. 2.29. Схема лобового вариатора: 1 — пружина; 2 — рычаг; 3 — ведущий фрикционный диск; 4 — ведомый подвижный фрикционный диск В результате сейчас существуют вариаторы не с «сухими» поверхностями, как в описанной конструкции, а со смазываемым маслом, или еще лучше — трактантом (см. подразд. 1.4). Прочная пленка жидкости, перешедшей в упруго-вязкое состояние, разделяет поверхности трения, препятствуя их изнашиванию, а также передает рабочие усилия. Современные вариаторы имеют много тон фрикционного контакта; огромные усилия, сжимающие их рабочие поверхности, часто уравновешены. Особенно перспективны вариаторы, выполненные по планетарной схеме, — они компактны, имеют высокий КПД, позволяют легко реверсировать передачу. Вариаторы бывают с принудительным и с автоматическим регулированием передаточного отношения; последние называются саморегулирующимися, или адаптивными. Применение вариаторов обоснованно там, где требуется безступенчатое изменение передаточного отношения. Очень многие процессы в технике плохо вписываются в ступенчатое изменение скорости рабочего органа — ведущего колеса, шпинделя, конвейера и пр. Тогда приходится делать передачи многоступенчатыми, т. е. обеспечивающими множество различных скоростей рабочих органов. Но такие передачи сложны и не всегда оправдывают назначение. В этих случаях целесообразно использование механических бесступенчатых передач — вариаторов, подавляющее количество которых фрикционные.

Поиск по сайту: |

Рис. 2.17. Винтовой домкрат: 1 — рукоять; 2 — подвижный винт; 3 — неподвижная гайка; 4 — станина

Рис. 2.17. Винтовой домкрат: 1 — рукоять; 2 — подвижный винт; 3 — неподвижная гайка; 4 — станина Рис. 2.18. Винтовая передача с подвижной гайкой

Рис. 2.18. Винтовая передача с подвижной гайкой

Рис. 2.20. Цепь Галля

Рис. 2.20. Цепь Галля Рис. 2.21. Зубчатая цепь Рейнольдса

Рис. 2.21. Зубчатая цепь Рейнольдса Рис. 2.22. Шарнир качения зубчатой цепи: 1, 2 — вкладыши; А, В — пластины

Рис. 2.22. Шарнир качения зубчатой цепи: 1, 2 — вкладыши; А, В — пластины Рис. 2.24. Выпуклый шкив ременной передачи

Рис. 2.24. Выпуклый шкив ременной передачи Рис. 2.23. Перекрестная веревочная передача Джеронимо Кардано (XVI в.):

Рис. 2.23. Перекрестная веревочная передача Джеронимо Кардано (XVI в.):