|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Техническая характеристика установки

· Наружные диаметры наплавляемых деталей, мм 10-450 · Max длина наплавляемой детали, мм 1 000 · Диаметр наплавляемых внутренних поверхностей, мм 16-300 · Вертикальный ход горелки, мм 620 · Диаметр электродной проволоки, мм 0,8-1,6 · Масса наплавляемой детали, кг 150 · Установленная мощность, кВа до 25 · Габариты ДхШхВ, м 2х1,6х1 Стоимость установки с монтажом, запуском в эксплуатацию и обучением персонала составит – 1 380 000 руб с НДС. Срок изготовления 45 дней. Установка запущена в эксплуатацию на , г Барнаул, где она используется для наплавки проволокой. А так же в г Барнаул на , где на этой установке производится плазменно-порошковая наплавка.

Требования безопасности 3.4.1.В процессе выполнения работ по наплавке износостойких материалов на организм работающих оказывают влияния опасные и вредные факторы. К опасным факторам относятся: Брызги расплавленного металла; Опасный уровень напряжения в электрической цепи. К вредным факторам относятся: Сварочный аэрозоль (в составе которого входят оксиды железа, никеля, кремния, хрома, марганца); Газы (СО); Повышенный уровень ультрафиолета и инфракрасной радиации; Повышенный уровень вибрации; Повышенный уровень шума. 3.4.2. В установленном министерством здравоохранения порядке к выполнению конкретного вида работ допускаются лица, который по состоянию здоровья не имеют противопоказаний, препятствующих выполнению этих работ. Допуск лиц к этим работам решается индивидуально во время медосмотра при поступлении на работу и периодических медицинских осмотров. 3.4.3. Работающие должны знать требования безопасности труда в соответствии ГОСТ 12.0.004-79. 3.4.4.При наплавке концентрация вредных веществ в зоне дыхания не должна превышать предельную допустимую концентрацию (ПДК), устанавливаемую ГОСТ 12.1.005-76. При повышении ПДК необходимо использовать средства индивидуальной защиты дыхание тела «лепесток», полумаски ПМ-1 с подачей отчищенного воздуха в зону дыхания и т.п. 3.4.5. Необходимо периодически производить контроль состояния воздуха рабочей зоны по методам, в соответствии с ГОСТ 12.1.005-76. Подготовка к наплавке

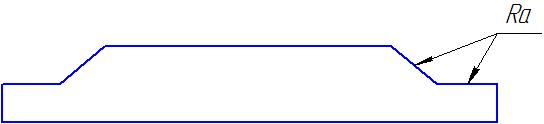

3.5.1 Подготовленные под наплавку заготовки деталей должны удовлетворять требованиям конструкторской документации. Подготовка под наплавку должна выполняться в соответствии с технологической документаций. 3.5.2.Форма разделки подготовленных под наплавку деталей должна соответствовать требованиям конструкторской документации. .Подготовку кромок деталей из углеродистых и кремнемарганцовистых сталей перлитного класса допускается выполнять кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой (шлифованием или т.п.) до удаления следов резки. Форма и конструкционные элементы подготовленных под наплавку кромок деталей должны соответствовать требованиям настоящих чертежей.

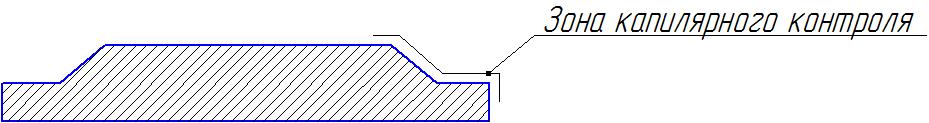

Рисунок зоны капиллярного контроля.

3.5.4. Пред наплавкой поверхности следует отчистить от загрязнений и обезжирить ацетоном, уайт - спиритом или другими растворителями. .

Наплавка 3.6.1. на наплавку каждой детали должна быть разработана технология, в которой должны быть указаны : -применяемые способы наплавки; -квалификация сварщиков и контролеров ОТК; порядок и последовательность подготовки деталей под сварку ; род и полярность сварочного тока; -используемое сварочное оборудования; -марка основного металла наплавляемых деталей; -марки и сортамент применяемых наплавочных материалов; -необходимость, методы и режимы предварительного и сопутствующего подогрева ТАБЛИЦЫ ПРОНУМЕРОВАТЬ! Таблица 1-Температура предварительного и сопутствующего подогрева деталей при наплавке под флюсом.

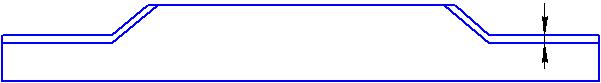

Примечание : допускается изменения температуры нагрева в зависимости от интенсивности разогрева детали в процессе наплавки. -пространственное положение наплавки; -режимы наплавки (ток, напряжение, полярность, скорость и др.); -эскиз заготовки детали под наплавку со всеми необходимыми размерами; -толщина отдельных слоев и общая толщина (высота) наплавки; -условия пребывания наплавляемых деталей с момента окончания наплавки до начала термической обработки (замедленное охлаждение в сухом песке или в теплоизоляции, немедленная посадка в нагретую печь и др.); -методы и объемы контроля наплавляемых поверхностей 3.6.2. Наплавка подслоя производиться электродами ЗИО-8 без проведения предварительного и сопутствующего подогрева, в нижнем положении от источника питания постоянного тока на обратной полярности, возможно короткой дугой, валиками шириной не более трех диаметров электрода. Рисунок места наплавки подслоя.

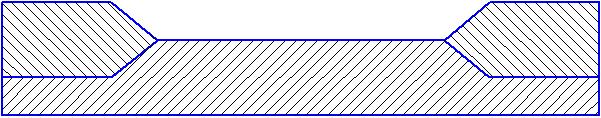

3.6.3. В процессе наплавки после наложения каждого валика необходимо тщательно удалять шлак. 3.6.4. После выполнения подслоя выполняется наплавка порошковой проволокой . Рисунок места наплавки основного слоя.

Таблица 2- Режимы наплавки электродами ЗИО-8.

.

3.6.5. Измерение температуры переносными приборами (измерителем ИТ-5-Т, пирометрами Optris Laser Sight, Optris MS или аналогичными) производиться в 2-х диагонально-противоположных местах основного металла на расстоянии 20-50 мм от зоны наплавки ( или других местах по указаниям ПТД) с записью в журнале сварочных работ максимального и минимального значений. Контроль температуры производиться не реже 1 раза в час производственным мастером, и выборочный контроль ОТК не менее 4…6 раз в смену. 3.6.6. Пирометры необходимо проверять на точность путем контроля в одной точке температуры прибором ИТ-5-Т и пирометром не реже 2-х раз в смену производственным мастером. При разнице показаний более 1% необходимо произвести корректировку коэффициента излучательной способности пирометра согласно инструкции по эксплуатации.

Таблица 4- Режим наплавки проволокой.

Термическая обработка 3.7.1. Наплавленные детали необходимо подвергнуть термической обработке по режимам указанным в таблице 4. Таблица 3 – Режимы термической обработки .

. Добавить п.4.4.2 последний абзац, 4.4.3 ОСТ 5Р.9937, примечание к табл. 4, п.11.2 (начиная со слов «Детали, наплавленные электродами ЦН12М, ЦН12М заменить на порошковую проволоку), п.11.4 ТИ0401.25150.00114 Про термическое оборудование тип печи и т.д

Поиск по сайту: |

Подготовленные под поверхности под наплавку и прилегающие к ним участки деталей должны быть зачищены от окалины, ржавчины, краски, масла и других поверхностных загрязнений.

Подготовленные под поверхности под наплавку и прилегающие к ним участки деталей должны быть зачищены от окалины, ржавчины, краски, масла и других поверхностных загрязнений.