|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Пленочные и насадочные абсорберы

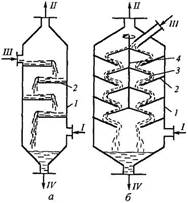

Пленочные абсорберы подразделяют на аппараты: - с организованным течением пленки: свободное стекание пленки по внутренней или наружной поверхности труб вниз или течение при взаимодействии с газовым потоком вверх или вниз (в обоих случаях по вертикальным или наклонным поверхностям); - с неорганизованным течением жидкостных пленок в насадочных абсорберах. Еще раз подчеркнем условность любой классификации. Так, во многих учебниках насадочные и пленочные аппараты выделены в отдельные группы, хотя основным способом контакта фаз в насадочных аппаратах, как и в пленочных с организованным течением пленки, является обтекание газом жидкостных пленок, перемещающихся по элементам насадки. Простейшими пленочными аппаратами с организованным течением пленки являются каскадные полочные (рис. 2.1, а) и с системой конусов (рис. 2.1,б). Жидкость, перетекая с верхних элементов внутренних устройств на нижние, образует пленочные завесы. Проходя через эти жидкостные завесы, газ контактирует с жидкостью. Иногда внутренние конусы (поз. 3 на рис. 2.1, б, укрепленные на валу 4, вращают для получения тонкой пленки одинаковой толщины. Прорыв газа через такие пленки приводит к образованию пены; за счет этого улучшается эффективность контакта.

Рис.2.1 Пленочные абсорберы: а - полочный каскадный: 1- корпус, 2- горизонтальная полка; б - абсорбер с системой конусов: 1 - корпус, 2 - наружный конус, 3 - внутренний конус, 4 - вал; I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV-отработанный абсорбент

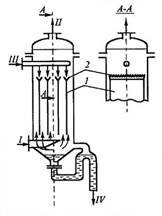

Типичным пленочным аппаратом с организованным течением пленки является трубчатый абсорбер (рис. 2.2, а), устроенный аналогично кожухотрубному теплообменнику. Абсорбент III поступает на верхнюю трубную решетку 3, распределяется по трубам 2 (как показано на рис. 2.2, а, узел А) и стекает по их внутренней поверхности в виде пленки. При большом числе труб для равномерного распределения жидкости по трубам применяют специальные распределительные устройства. Газ движется по трубам снизу вверх противотоком к стекающей жидкостной пленке. Для отвода теплоты абсорбции (когда она существенна) в межтрубное пространство абсорбера подают охлаждающий агент V (чаще всего - воду). При больших расходах газа, когда скорость его в трубах превышает 10 - 15 м/с, противоток становится невозможным; тогда организуют режим восходящего прямотока абсорбента и газовой смеси (рис. 2.2, б). Газ, движущийся в трубах с большой скоростью, увлекает за собой жидкостную пленку (см. узел Б на рис. 2.2, б). Газожидкостная смесь при выходе из труб ударяется о брызгоотбойники 4 (см. узел В на рис. 2.2, б); газ отделяется от жидкости и движется вверх, а жидкость собирается на трубной решетке 3 и отводится на следующую (расположенную ниже) ступень (или - из аппарата).

Рис.2.2 Трубчатые абсорберы: а - противоточный одноступенчатый, б - противоточный двухступенчатый с прямотоком фаз в каждой ступени; 1 - корпус, 2 - трубы, 3 - трубные решетки, 4 - брызгоотбойники, 5 - щели для ввода абсорбента в трубы; I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV - отработанный абсорбент , V- охлаждающий агент. Узлы: А - ввод жидкости в трубу при ее течении вниз, Б - движение фаз на входе в трубу при восходящем течении пленки, В - движение фаз на выходе из трубы

В случае восходящего прямотока могут быть получены высокие коэффициенты массоотдачи в газовой фазе (за счет уменьшения толщины пограничного слоя при высоких скоростях газа) и отчасти - в жидкой (за счет уменьшения толщины пленки и повышения ее турбулизации), следовательно и повышенные общие коэффициенты массопередачи. Но при прямоточном движении невозможно получить эффект разделения более, чем в одну теоретическую ступень; поэтому для лучшего использования движущей силы процесса и получения большего эффекта разделения применяют многоступенчатые трубчатые пленочные аппараты (на рис. 2.2, б показан двухступенчатый абсорбер). В них реализуются как преимущества противоточной схемы от ступени к ступени, так и преимущества высокоскоростного восходящего прямотока в каждой ступени. Для снижения выноса капель газовым потоком между ступенями установлены брызгоотбойники 4.

Рис.2.3 Пленочный абсорбер с плоскопараллельной (листовой) насадкой: 1- листы насадки, 2 - распределительное устройство; I - загрязненный газ, II- отчищенный газ, III - свежий абсорбент, IV- отработанный абсорбент

Весьма прост по конструкции абсорбер с плоскопараллельной насадкой (рис. 2.3), в котором размещены вертикальные листы 1 из различных материалов (металл, пластмасса, натянутые на каркас ткань, пленка и т.п.). Для организации равномерного смачивания листовой насадки с обеих сторон используют распределительные устройства 2. Прорези в верхних краях конических лотков (см. рис. 2.3) обеспечивают достаточно высокую равномерность орошения по периметру листов. Жидкость через нижние части треугольных отверстий 2 вытекает в виде струй по обе стороны пластины. На некотором расстоянии от верхнего сечения эти струи сливаются в единую, образуя жидкостные пленки по обеим сторонам пластин 1. Насадочные абсорберы (рис. 2.4) получили наибольшее применение в промышленности из-за отсутствия необходимости в устройствах для распределения жидкости по каждому контактному элементу.

Рис.2.4. Насадочный абсорбер: 1 - корпус колонны, 2 - слой насадки, 3 - распределитель жидкости, 4 - опорная решетка, 5 - перераспределитесь жидкости; I - вход газа, II - очищенный газ, III - свежий абсорбент, IV - отработанный абсорбент

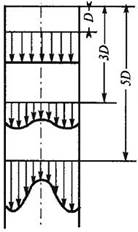

Жидкость стекает по поверхности насадочных тел в виде тонкой пленки, а в промежутках между ними - в виде струй и капель. Затем она вновь растекается в виде пленок по поверхности элементов насадки. При достаточной плотности орошения, характеризуемой расходом жидкости (м3/с) на единицу площади поперечного сечения аппарата (м2), практически вся поверхность элементов насадки покрыта жидкостными пленками, так что поверхность массопередачи близка к суммарной поверхности насадочных тел. В ряде случаев (при хорошей смачиваемости насадки, отсутствии застойных зон) поверхность массопередачи между газовой и жидкой фазами может превышать геометрическую поверхность всех элементов насадки за счет наличия капель и струй между ними. Основные характеристики широко используемых в промышленности насадок - удельная поверхность насадки Fуд (м2/м3) и порозность (м3/м3) - приведены в учебной и справочной литературе. Значительное многообразие типоразмеров применяемой насадки связано с приоритетом выполнения того или иного требования к ней. Так, если требуется насадка с большой удельной поверхностью контакта, то предпочтительнее мелкая насадка (с малыми размерами элементов насадки). При этом порозность насадки, как правило, меньше и, следовательно, больше ее гидравлическое сопротивление при тех же расходах газовой и жидкой фаз. Если первоочередным требованием к насадке является малое гидравлическое сопротивление, то целесообразно применять насадку с высокой порозностью. Увеличение последней возможно за счет уменьшения толщины элементов насадки (например, толщины стенок колец Рашига) при сохранении габаритных размеров ее элементов. В ряде случаев на первый план выдвигаются и другие требования к насадке, например ее химическая стойкость по отношению к агрессивному воздействию рабочей среды. В насадочных абсорберах орошающую жидкость (абсорбент) равномерно распределяют по сечению аппарата с помощью различных оросителей 3 (на рис. 2.4 показан простейший - выполненный в виде части сферы с отверстиями и работающий по принципу душа). Однако, одним из недостатков насадочных абсорберов является неравномерность стекания жидкости по сечению колонны, обусловленная пристеночным эффектом. По мере движения вниз по аппарату эта неравномерность усиливается (рис. 2.5), и из-за малого потока жидкости в приосевых зонах эффективность абсорбера заметно ухудшается. Для уменьшения поперечной неравномерности потока жидкости насадку загружают слоями 2 (на рис. 2.4 их два), а в промежутках между ними размещают перераспределительные устройства 5, которые собирают жидкость к центру и обеспечивают более равномерное орошение насадки по сечению аппарата.

Рис.2.5. Трансформация эпюры скоростей жидкости по мере стекания ее по насадке с большой высотой слоя.

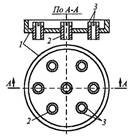

Простейшим распределителем жидкости является собирающий конус 5, показанный на рис. 2.4. Степень выравнивания орошения по сечению аппарата в этом случае невелика. Более равномерное перераспределение жидкости достигается с помощью распределительных тарелок 1 (рис. 2.6), в которых жидкость, стекая по всем патрубкам 2, равномерно орошает практически всю насадку. Для включения в работу всех патрубков и создания пленки по всему их внутреннему периметру в них делают вертикальные прорези 3.

Рис.2.6. Распределительная тарелка: 1 - тарелка, 2 - патрубок, 3 - прорези в патрубке

В отсутствие этих прорезей: · возможно "отключение" от работы части патрубков, верхние срезы которых выше, нежели у других (или при не строго горизонтальном положении тарелки); · не будет устойчивого пленочного стекания жидкости по всему внутреннему периметру патрубков, что также приведет к некоторому ухудшению равномерности орошения, а значит, к снижению эффективности работы абсорбера. Насадку с размером элементов до 50 мм загружают в абсорбер навалом. Высота слоя насадки в каждой секции обычно равна 4 - 5 диаметрам колонны, но не более 2 - 3 м. Расстояние между слоями насадки определяется конструкцией распределительного устройства. Отличительной особенностью работы насадочных колонн с загрузкой элементов насадки навалом является образование застойных зон - с неподвижной (малоподвижной) жидкостью в местах более плотной упаковки насадки.

Барботажные абсорберы

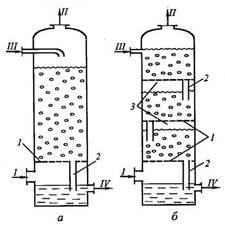

Среди барботажных простейшими являются абсорберы со сплошным барботажным слоем (рис. 2.7, а). Здесь газ, проходя через распределительную решетку 1, дробится на пузырьки, которые поднимаются в слое жидкости. Недостатком этих аппаратов является интенсивная циркуляция жидкости в вертикальном направлении (продольное перемешивание), приводящая к снижению движущей силы процесса массообмена.

Рис.2.7. Барботажные абсорберы: а - противоточный односекционный, б - противоточный секционированный; 1- решетка (тарелка), 2 - переливная труба, З - газовый слой; I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV - отработанный абсорбент

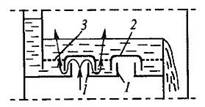

Вредное влияние продольного перемешивания уменьшают путем секционирования аппарата (рис. 2.7, б тарелками 1, обеспечивая небольшую высоту барботажного слоя в отдельной секции. При этом пузырьки газа собираются под каждой тарелкой, образуя сплошную газовую фазу 3. Давление в газовой фазе должно быть достаточным, чтобы газ барботировал через слой жидкости на расположенной выше тарелке. Жидкость уходит с тарелки либо через те же отверстия, что и газ, либо (что бывает чаще) через переливные трубы 2 круглого или иного сечения, устанавливаемые внутри абсорбера (как показано на рисунке) или вне его. Последний вариант применяют при необходимости промежуточного охлаждения жидкости (абсорбента) или по другим причинам. С целью понижения температуры в абсорбере охлаждать следует именно жидкость, а не газ, так как коэффициент теплоотдачи от жидкости к теплопередающей поверхности на один - два порядка выше, чем от газа. Следовательно, для отвода теплоты абсорбции необходимая поверхность теплообмена в случае охлаждения жидкости намного меньше, чем при охлаждении газа. КПД таких тарелок - при проведении большинства абсорбционных процессов крайне низок - на уровне 5- 10%. Это можно объяснить малой пропускной способностью (kxF или kyF) процесса массопередачи: ограниченные поверхности массопередачи F и невысокие скорости массопередачи kx,ky. Дело в том, что из-за большой разницы в плотностях жидкости и газа время прохождения газовым пузырьком слоя жидкости мало (по сравнению с временем прохождения капель одной жидкости в другой - при проведении процессов экстракции). Вследствие малого времени контактирования жидкости и пузырей газа, а также ограниченной массообменной поверхности всех пузырей F количество передаваемого из фазы в фазу вещества мало по сравнению с возможным при достижении равновесия ( или ). Для увеличения поверхности контактирования F используют тарелки с двухкратным диспергированием газового потока, например колпачково - ситчатые тарелки (рис. 2.8). Здесь газовый поток проходит через патрубки 1 и, выходя из-под колпачка 2, барботирует в слой жидкости. Образовавшиеся при этом пузыри затем дополнительно диспергируются при прохождении через ситчатые элементы 3 тарелки. Однако даже для таких комбинированных тарелок с увеличенной и обновленной (при дополнительном диспергировании) поверхностью массопередачи КПД редко достигает 20%. Поэтому для абсорбции чаще, чем в случае других массообменных процессов, используют пленочные (насадочные) аппараты с развитой поверхностью контакта фаз. Однако ограниченные (из-за уноса капель и захлебывания) скорости газа в противоточных насадочных аппаратах предопределяют невысокие значения коэффициентов массоотдачи в газовой фазе и, следовательно, коэффициентов массопередачи.

Рис.2.8. Схема колпачково - ситчатой тарелки: 1 - патрубок, 2 - колпачок, 3 - ситчатый элемент тарелки Весьма эффективным и сравнительно простым является тарельчатый абсорбер с псевдоожиженной насадкой на тарелках (рис. 2.9). В качестве насадки, помещаемой на опорные решетки 1, используют тела различной формы (чаще всего - шаровые) с кажущейся плотностью , меньшей плотности жидкости . Насадку (шары диаметром от 10 до 30 мм - полые или сплошные) изготавливают из полиэтилена, полипропилена и других полимеров, а также из металла или резины. При скоростях газа, превышающих некоторое критическое значение, на тарелках образуется слой жидкости, а насадка переходит в псевдоожиженное состояние. С ростом скорости газа высота слоя насадки и, следовательно, порозность слоя увеличиваются. При интенсивном перемешивании насадки хорошо перемешивается и жидкость на тарелке. Это уменьшает поперечную неравномерность потока жидкости и увеличивает эффективность аппарата.

Рис.2.9. Абсорбер с псевдоожиженной шаровой насадкой: 1 - опорные решетки, 2 - ограничительная решетка, З - шаровая насадка, 4 - распределитель жидкости; I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV- отра6отаннный абсорбент

Образующиеся и подхватываемые газовым потоком капли жидкости в значительной степени улавливаются смоченными псевдоожиженными шарами и вновь возвращаются в слой жидкости при попадании шаров в нижнюю часть секции, ограниченной двумя соседними тарелками. Для предотвращения уноса шаров из самой верхней секции установлена ограничительная решетка 2 (см. рис. 2.9). Все это позволяет работать при повышенных (в сравнении с насадочными аппаратами, у которых скорость газа ограничена скоростью захлебывания неподвижной насадки) скоростях газового потока. Рабочая скорость газа достигает здесь 4-5 м/с при плотностях орошения до 0,05 м3/(м2с). Переток жидкости с тарелки на тарелку происходит здесь через те же отверстия, через которые проходит и газ. Достоинствами этих аппаратов являются: · высокая эффективность (КПД) одной ступени за счет развитой поверхности массообмена (это поверхность пленок на шарах и поверхность капель) и высоких значений коэффициентов массоотдачи вследствие малых толщин жидкостной пленки и пограничного слоя со стороны газа при больших скоростях газового потока. Высоким KПД способствует также отсутствие поперечной неравномерности за счет хорошего перемешивания жидкости по объему секции (как в виде пленок жидкости на элементах подвижной насадки, движущихся в различных направлениях, так и в виде капель, брызг); · увеличение интенсивности абсорберов: в 4-6 раз по газовому потоку и еще больше - по жидкостному; · возможность работы с загрязненными жидкостями и газами. Один из главных недостатков этих аппаратов - выравнивание концентраций в продольном направлении и уменьшение за счет этого средней движущей силы процесса массопередачи. Эффективным средством борьбы с продольным перемешиванием является секционирование аппарата - на рис. 2.9 показан трехсекционный абсорбер. Более сложным по поддержанию устойчивого режима работы является насадочный эмульгационный абсорбер (рис. 2.10). Это насадочный абсорбер, работающий в режиме эмульгирования, т.е. в начале его захлебывания - с поддержанием в нем постоянного объема жидкости с помощью гидравлического затвора. По механизму взаимодействия фаз такой абсорбер относится к числу барботажных, хотя по конструктивным признакам является типичным насадочным.

Рис.2.10. Эмульгационный насадочный абсорбер: 1 - опорная решетка, 2 - насадка, 3 - гидравлический затвор, 4 - распределитель жидкости; I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV- отработанный абсорбент

Поиск по сайту: |