|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Механическое оборудование печейСтр 1 из 41Следующая ⇒

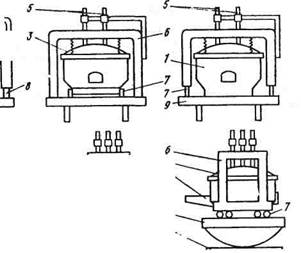

Опора печи и механизмы ее наклона Для опоры корпуса печи на фундамент и для наклона печи при сливе металла служит люлька. Она (рис. 126, 3) выполнена в виде горизонтальной сварной коробчатой плиты с двумя опорными сегментами За. Механизм наклона может быть с гидравлическим (рис. 126, а) или электромеханическим (рис. 126, б) приводами. В первом случае подаваемая в гидроцилиндры 1 под давлением жидкость вызывает выдвижение или опускание штоков 2, во втором- электродвигатели 6 с редукторами 4 обеспечивают продольное перемещение зубчатых реек 5. При перемещении штоков или реек опорные сегменты люльки перекатываются по горизонтальным фундаментным балкам опорных станин 7 печи, что вызывает качание люльки и наклон печи. Разновидности печей в зависимости от способа открывания для загрузки

Шихту в современные электродуговые печи загружают сверху с помощью корзин с открывающимся днищем (см. рис. 136,5).

В зависимости от способа открывания для загрузки сверху различаются печи с: а) поворотным сводом; б) выкатным корпусом; в) откатывающимся сводом. Эти печи отличаются компоновкой и устройством механического оборудования. Печи с поворотным сводом бывают двух типов: с опорой механизма отворота свода на люльку и на отдельный фундамент. У современных печей первой разновидности (рис.127, а) свод 3 подвешен к полупорталу 2, который вместе с электродами 5 и системой их перемещения закреплен на поворотном валу 8, опирающемся на люльку. Для загрузки шихты свод поднимают на 150-300 мм, подтягивая к полупорталу, а электроды поднимают из рабочего пространства. Затем вращением вала 8 отворачивают свод с электродами на угол 85°, открывая тем самым рабочее пространство. Наклон печи в сторону сливного желоба 11 и рабочего окна 4 обеспечивают качанием люльки. Печь с опорой механизма отворота свода на отдельный фундамент показана на рис. 129.

Ж

Распространена и другая разновидность печей с выкатным корпусом. В них портал со сводом и электродами опирается на два отдельных опорных сегмента. Кожух печи закреплен на люльке и выкатывается из-под портала вместе с люлькой. При наклоне печи люльку замковым устройством жестко соединяют с опорными сегментами портала, сегменты люльки и портала имеют одинаковый радиус кривизны, чем обеспечивается совместный синхронный наклон кожуха и портала. В печи с откатывающимся сводом (рис. 127, в) портал 6 и кожух 1 опираются на общую люльку 9, причем портал установлен на ходовых колесах 7, и может перемещаться по рельсам, уложенным на люльке; к порталу крепится свод 3 с электродами. Перед загрузкой свод с электродами 5 поднимают и портал откатывается, съезжая с люльки в сторону желоба 11 или рабочего окна 4. Качанием люльки обеспечивают наклон печи вместе с порталом; портал при наклоне жестко скрепляют с люлькой специальными упорами. В настоящее время печи с выкатным корпусом и откатывающимся сводом считаются устаревшими. В последние годы строятся более совершенные печи с поворотным сводом. Многие печи вместимостью выше 25 т (кроме высокомощных печей) оборудуются механизмами поворота кожуха вокруг вертикальной оси и устройствами для электромагнитного перемешивания металла. Механизмы подъема—поворота свода Как отмечалось, печи с отворачиваемым сводом бывают двух разновидностей: с опорой механизма отворота свода с электродами либо на люльку, либо на отдельный фундамент. Печи с опорой механизма отворота свода на люльку. Большая часть строившихся в последние десятилетия отечественных печей этого типа схожи с устройством 100-т печи, схематически показанной на рис. 128. Корпус печи (на рис. не показан) опирается на люльку 8 через четыре опорных тумбы 9. Свод 12 подвешен к полупорталу, состоящему из двух Г-образных стоек 14, с помощью цепей 11, переки-

Рис. 128. Механическое оборудование печи с опорой механизмов подъема—пово-1>ота свода на люльку: / - поворотная плита; 2 — электродвигатель с редуктором; 3 — конический |у6чатый сектор; 4 — вал; 5 — подпятник; б — верхний опорный роликовый подшипник; 7 — привод (электродвигатель и червячный редуктор с тяговым винтом); 8 — люлька; 9 — опорные тумбы; 10 — механизм вращения; 11 — цепи; /.' - свод; 13 — ролики; 14 — Г-образные стойки; 15 — синхронизирующий вал; /ft — ролики опорных тумб; 17 — кольцевой рельс; 18 — ролики, предотвращающие боковое смещение корпуса; 19 — корпус печи путых через ролики 13. Концы цепей соединены с приводом 7 (электродвигатель и червячный редуктор с тяговым винтом), который перемещает цепи, обеспечивая подъем и опускание свода. Два привода 7 соединены синхронизирующим валом 15. Полупортал закреплен на литой стальной поворотной плите 1, которая одним концом насажена на поворотный вал 4 диаметром 750 мм. Вал закреплен в люльке, опираясь на подпятник 5 и верхний 6 и нижний роликовые подшипники. Нращение вала осуществляет электродвигатель с редуктором 2 через коническую шестерню, входящую в зацепление с коническим зубчатым сектором 3, закрепленным на валу 4. Ма поворотной плите 1 между Г-образными стойками закреплены три стойки механизма перемещения электродов (на рис. 128 не показаны).

Печь снабжена механизмом вращения ванны. Он предназначен для поворота печи вокруг вертикальной оси на 40° в одну и другую сторону относительно нормального положения. Это позволяет во время плавления при трех, положениях кожуха проплавлять в шихте девять "колодцев", что сокращает время расплавления шихты. Возможность вращения обеспечивается благодаря тому, что корпус 19 печи посредством прикрепленного к нему кольцевого рельса 17 опирается на ролики 16 опорных тумб 9. Один или два механизма вращения 10 установлены на люльке; каждый из них состоит из электродвигателя с редуктором, выходной вал которого входят в зацепление с закрепленным на корпусе печи зубчатым сектором, благодаря чему вращение вала вызывает поворот корпуса. При включении механизма 10 и вращении корпуса кольцевой рельс 17 катится по роликам 16, а ролики 18 предотвращают боковое смещение корпуса. На высокомощных печах в таком механизме нет необходимости, поскольку в процессе расплавления вокруг трех электродов образуется, общая плавильная зона или колодец (см. рис. 137), а не три отдельных проплавляемых колодца, характерных для Невысокомощных печей. Печи с опорой механизма отворота свода на отдельный фундамент эксплуатируются уже много лет. Имеется несколько их разновидностей. Современных вариант устройства рассмотрим (рис. 129) на примере отечественной высокомощной печи (ДСП-100И6). Корпус печи жестко закреплен на люльке 1. Он включает нижнюю часть 2 (опору ванны) из стального листа и стеновой каркас 3 из труб со стеновыми панелями 4 и рабочим окном 5. Водоохлаждаемый свод 6 с помощью четырех гибких тяг 7 подвешен к двум консолям 8, которые объединены в общую жесткую конструкцию с порталом 13 и шахтой 18. В нижнем положении Портал опирается на люльку через закрепленные на ней две тумбы 14, а свод 6 — на корпус печи. В шахте 18 размещены три гидроцилиндра, ко-

А гг Рис. 129. Печь с опорой механизма подъема—поворота свода на отдельный фундамент: / — люлька; 2 — кожух печи (нижняя часть); 3 — стеновой каркас; 4 — стено-ные панели; 5 — рабочее окно; 6 — водоохлаждаемый свод; 7 — гибкие тяги; Н - консоли; 9 — хомут; 10 — пружинно-гидравлический механизм; 11 а,б,в — короткая сеть; 12 — телескопические стойки электрододержателей; 13 — портал; 14 — тумбы; 15 — направляющие колонны; 16 — конический хвостовик каретки; 17 — каретка; 18 — шахта; 19 — ролики; 20 — поворотная платформа; 71 — опорный вал; 22\ — дугообразные рельсы; 23 — опорные ролики; 24, 25 — идроцилиндры; 26 — выступ

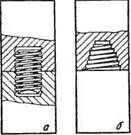

Механизм отворота свода с электродами расположен на отдельном фундаменте и включает поворотную платформу 20 с закрепленными на ней двумя направляюшиими колоннами 15 и перемещаемую по ним вверх-вниз с помощью системы роликов 19 каретку 17. При открывании рабочего пространства печи вначале из него выводят электроды путем подъема стоек 12. Одновременно с помощью двух гидроцилиндров 25 перемещают каретку 17 вверх; при этом конический хвостовик 16 каретки входит в соответствующее отверстие портала, а выступ 26 прилегает к шахте. Движущаяся вверх каретка поднимает портал, консоли и шахту и закрепленные на них свод и электроды. После подъема свода на 200—300 мм каретку 17 останавливают и с помощью гидроцилиндра 24 начинают поворот платформы 20 вокруг опорного вала 21; опорные ролики 23 платформы при этом движутся по дугообразным рельсам 22. Вместе с платформой вокруг оси 21 поворачиваеется все приподнятое кареткой оборудование, включая свод и электроды; поворот ведут до полного открывания рабочего пространства печи. Эта печь, как и все новые высокомощные, имеет гидравлические приводы основных печных механизмов, являющися более быстродействующими, чем электромеханические. 5. Электроды и механизмы для их зажима и перемещения Ток в плавильное пространство дуговой электропечи поступает по электродам. Выдерживать высокие температуры и сохранять в то же время достаточную прочность и хорошую электропроводность могут только изделия из углерода. Применяемые в электросталеплавильном производстве так называемые графитированные электроды изготовляют из малозольных углеродистых материалов: нефтяного или пекового кокса с добавкой связующего — каменноугольного пека. Размолотый кокс после прокаливания при ~ 1300 °С смешивают с расплавленным пеком в обогреваемых (до 150 °С) смесителях. Далее смесь прессуют в заготовки и обжигают их в га- зовых печах при 1300 °С, а затем в электрических печах при температурах 2500—2700 °С, достигаемых за счет пропускания через них тока силой 60—120 кА. Обожженные заготовки подвергают механической обработке, придавая им форму цилиндра. Удельное электросопротивление графитированных электродов равно 8—13 мкОм ■ м; в соответстии с ГОСТ допустимая плотность тока для электродов диаметром от 100 до 610 мм находится в пределах от 35 до 12—14 А/см2, уменьшаясь с ростом диаметра электрода. Для высокомощных печей в последнее время организовано производство графитированных электродов с особо низким удельным электросопротивлением, допускающим в электродах диаметром 500-600 мм плотность тока до 25—30 А/см2 (вместо 12—14 А/см2 для обычных). Диаметр электродов, см, рассчитывают по допустимой плотности тока (»доп, А/см2): D = V4l/(niaon), где / — сила тока в электроде, А. Электроды изготавливают в виде цилиндрических секций диаметром от 100 до 610 мм и длиной до 1500 мм. Работающий на печи электрод получают соединением нескольких секций. Для этого в каждом торце секций имеется гнездо с винтовой нарезкой, куда ввинчивают ниппель, соединяющий две секции (рис. 130). В процессе эксплуатации нижняя часть электрода окисляется и разрушается потоком электронов дуги, т.е. электрод укорачивается. Поэтому с целью поддержания постоянства длины дуги электрод постепенно опускают. Когда элект-рододержатель приближается к своду, производят "перепус-

Рис. 130. Соединение электродов при помощи цилиндрического (а) и конического (б) ниппеля

кание" электрода: разжимают электрододержатель, поднимают его вверх и захватывают (зажимают) электрод на более высоком уровне, чтобы можно было вновь постепенно опускать его по мере укорачивания. Периодически производят также "наращивание" электродов — к верху укоротившегося электрода с помощью ниппеля присоединяют очередную секцию. Расход графитированных электродов на 1 т стали составляет при основном процессе 4—9 кг, при кислом 4—6 кг. Механизмы для зажима и перемещения электродов Каждый из трех электродов имеет свой независимый механизм зажима и перемещения. Механизм состоит из электрододер-жателя и устройств, обеспечивающих перемещение его с электродом в вертикальном направлении. Применяются механизмы перемещения электродов двух типов: с кареткой и с телескопической стойкой. В первом (рис. 131, а, б) электрододержатель рукавом 7 крепится к каретке 5, которая на направляющих роликах перемещается по неподвижной вертикальной стойке. Во втором (рис. 131, в) рукав 7 электро-додержателя закреплен на подвижной стойке, перемещающейся внутри полой вертикальной неподвижной стойки. Подвижную часть механизмов снабжают противовесом, что позволяет уменьшить мощность привода. Привод, перемещающий электро-

Рис. 131. Механизмы зажима и перемещения электродов с кареткой (а, б) и телескопической стойкой (в): / — привод; 2 — противовес; 3 — неподвижная стойка; 4 — канат; 5 — каретка; б — блок; 7 — рукав электрододержателя; 8 — электрод; 9 — рейка; 10 — подвижная стойка; 11 — гидроцилиндр; 12 — поршень ды со скоростью 0,6—3 м/мин, может быть гидравлическим (рис. 131, в) или электромеханическим с передачей движения от электродвигателя с помощью системы канатов и блоков (рис. 131, а) или зубчатой рейки (рис. 131, б). Электрододержатель служит для зажима и удержания электрода в заданном положении и для подвода к нему тока. Он состоит из рукава и закрепленных на нем головки, зажимного механизма и токоподвода. Наибольшее применение получили электрододержатели с пружинно-пневматическим механизмом зажима электрода. Конструктивное исполнение электрододержателей отличается многообразием, но в зависимости от способа зажима электрода в головке их можно свести к двум разновидностям.

з 9 5 6 б Рис. 132. Схема электрододержателей: / — полукольцо; 2 — электрод; 3 — колодка; 4 — шток; 5 — пружина; б — моцилиндр; 7 — система рычагов; 8 — хомут; 9 — рукав электрододерэк 10 — каретка

Рукав, изготовляемый в виде толстостенной трубы или сварной коробчатой балки, соединяет головку с кареткой (см. рис. 131, а, б) или с подвижной телескопической стойкой (см. рис. 131, в). За рубежом широко применяют так называемые токоведу-щие электрододержатели. В них рукав выполнен в виде полой прямоугольного сечения штанги из алюминия, служащей также токоподводом от гибких кабелей до головки электрододержа-теля; алюминий используют в связи с его высокой электропроводностью. При этом не требуются токоподводы из медных водоохлаждаемых труб (рис. 129, На). 6. Электрооборудование дуговой печи Дуговые электропечи - мощные потребители электроэнергии, поэтому для уменьшения потерь ее подают к печам под высоким напряжением; для большинства печей оно составляет 6, 10 или 35 кВ, а для некоторых высокомощных — 110 кВ. Рабочее же напряжение, подаваемое на электроды, должно быть в пределах 110—800 В, поэтому каждая печь имеет отдельный понижающий трансформатор и другое электрическое оборудование, обеспечивающие снижение напряжения до рабочего, подвод тока к электродам и регулированиее подводимой электрической мощности. Упрощенная схема электропечной установки с трансформатором малой и средней мощности показана на рис. 133; от высоковольтной линии до электродов расположено следующее оборудование. Разъединитель, представляющий собой трехполюсный рубильник, служит для снятия напряжения с главного (высоковольтного) выключателя и для создания видимого разрыва в цепи высокого напряжения (при ремонтах и др.). Его включают и выключают только при снятой нагрузке (выключенном главном выключателе). Главный или высоковольтный выключатель предназначендля разрыва высоковольтной цепи под нагрузкой. Его устройство обеспечивает гашение электрических дуг, возникающих между контактами выключателя в момент их разъеди-

Рис.133. Схема электропитания дуговой печи: КВН — кабель высокого напряжения; Р — разъединитель; ГВ - главный выключатель; ТН — трансформатор напряжения; ТТ — трансформаторы тока; Др — дроссель (реактор); ШВ — шунтирующий выключатель; ПТ — печной трансформатор; ПСН — переключатель ступеней напряжения; ПД/Y — переключатель "треугольник—звезда"; 1 — электрод; 2 — дуга; 3 — металлическая ванна магнитным полем. Преимуществом этих выключателей является то, что они не нуждаются в сжатом воздухе и изоляционном масле. Вакуумные выключатели, используемые в цепях с напряжением 110 кВ и более, отличаются высоким сроком службы, поскольку их контакты расположены в запаянной вакуумной дугогасительной камере. Главный выключатель служит для всех оперативных включений и выключений печной установки во время ее работы. Кроме того, по сигналам соответствующих датчиков он отключает установку при нарушении нормального режима работы (росте силы тока в короткой сети, повышении температуры масла в системе охлаждения трансформатора и температуры воды в системе охлаждения элементов печи и др.). Дроссель или реактор служит для стабилизации горения дуг и ограничения токов короткого замыкания путем введения в цепь индуктивного сопротивления и выполнен в виде трех обмоток с сердечниками, помешенными в кожух с мас-

При включенном дросселе коэффициент мощности cos^p установки снижается, поэтому' после того, как в ванне накопится много жидкого металла и дуги начинают гореть устойчиво, дроссель отключают, шунтируя его с помощью вспомогательного масляного выключателя. На печах с трансформатором мощностью > 10 MB • А индуктивное сопротивление трансформатора и короткой сети достаточно велико и в дросселе нет необходимости. Печной трансформатор предназначен для преобразования электрической энергии высокого напряжения в энергию низкого напряжения. Трехфазный печной трансформатор состоит из трех связанных между собой сердечников, на каждом из которых закреплены обмотки высокого и низкого напряжения. Сердечник с обмотками помещены в кожух, заполненный трансформаторным маслом, являющееся изолятором и охлаждающее трансформатор. В трансформаторах мощностью > 5 MB • А применяют принудительную циркуляцию масла, которое пропускают через водяной маслоохладитель. У некоторых трансформаторов мощностью до 10 MB • А в кожухе с маслом дополнительно размещен дроссель, а у многих высокомощных — переключатель ступеней напряжения, работающий под нагрузкой. Мощность печных трансформаторов с течением времени увеличивают. Ранее мощность выбирали исходя из того, что полностью она используется только в период расплавления шихты, а в течение окислительного и восстановительного периодов — лишь на 30—70 %, так как после расплавления уменьшается потребность в подводимом в печь тепле. Поэтому из-за низкой степени использования дорогостоящего высокомощного трансформатора считали более экономичным ставить на печь более простой и дешевый маломощный трансформатор. В последние 10—15 лет сооружают дуговые печи преимущественно с высокомощными (600—900 кВ • А на 1т стали) трансформаторами, которые расплавляли бы шихту примерно за 1 ч. Эффективное использование высокой мощности обеспечивается при этом за счет изменения технологии плавки — вынесения основных операций рафинирования из печи в ковш. Данные о мощности трансформаторов на вновь сооружаемых и старых печах приведены ниже: Вместимость печи, т 6 12 25 50 100 150 200 Мощность трансформатора, MB ■ А: рекомендуемая 4 8 12,5 32 80 90 125 на старых печах 2,8-4 5-8 9-12,5 15-50 25-50 - 45 Печные трансформаторы конструируют так, что в период плавления они могут работать с перегрузкой в 20%. Переключатель ступеней напряжения служит для регулирования мощности, отдаваемой печным трансформатором, что достигается путем изменения вторичного выходного напряжения трансформатора, т.е. напряжения на его низкой стороне. Для регулирования выходного напряжения в первичной высоковольтной обмотке делают несколько отпаек, выведенных на переключатель напряжения. Включая в работу большее или меньшее число витков первичных обмоток изменяют коэффициент трансформации и, тем самым, напряжение во вторичных обмотках, т.е. выходное напряжение трансформатора. Приводом переключателя обычно управляют дистанционно из пульта управления печи. У печных трансформаторов мощностью 15—20 MB • А и более применены переключатели с 23 ступенями напряжения, позволяющие производить переключение под нагрузкой и располагаемые в одном кожухе с трансформатором. Для менее мощных трансформаторов предусмотрены отдельные переключатели с 2—12 ступенями напряжения, они могут работать лишь при снятой нагрузке (отключенном главном выключателе). На малых печах используют переключение обмоток высокого напряжения со схемы соединения "треугольник" на схему "звезда" и наоборот; переключение с "треугольника" на "звезду" уменьшает вторичное напряжение в 1,7 раза. Короткой сетью называют токоподвод от трансформатора до головки электрододержателя. Она включает шины, идущие от трансформатора через стены трансформаторного отделения, гибкие кабели от стены до рукава электрододержателя и шины или водоохлаждаемые трубы над рукавом электрододержателя. На рис. 129 показаны элементы короткой сети 100-т дуговой печи — водоохлаждаемая токоведущая труба Па, гибкий кабель 116 и шина lie, идущая к трансформатору. Поскольку на пути от трансформатора до электродов протекает ток большой силы (до 50—100 кА), а электрические

Автоматический регулятор мощности или регулятор положения электродов служит для поддержания заданной длины и мощности дуги на каждой ступени напряжения трансформатора. Мощность дуги при неизменной величине подводимого напряжения можно изменять, регулируя длину дугового промежутка (длину дуги); при увеличении длины дугового промежутка растет его электросопротивление, вследствие чего снижается сила тока дуги и, следовательно, ее мощность. Автоматический регулятор, устанавливаемый на каждой фазе, используя в качестве входных сигналы, пропорциональные силе тока и напряжению короткой сети, поддерживает неизменным заданное соотношение между напряжением и силой тока фазы, что при постоянном напряжении трансформатора обеспечивает постоянство силы тока, длины и, тем самым, мощности дуги. Если длина и сила тока дуги по какой-то причине изменились, регулятор воздействует на привод, который перемещает электрод до тех пор, пока будет восстановлено заданное соотношение между током и напряжением, т.е. заданная мощность дуги. Контрольная и защитная аппаратура. На стороне высокого напряжения в главной цепи установлены (см. рис. 133) трансформаторы тока и напряжения, которые служат для подключения контрольно-измерительной и сигнальной аппаратуры и реле максимального тока, отключающего установку при аварийных коротких замыканиях. От трансформаторов тока, расположенных на шинах после печного трансформатора, и подаваемого напряжения короткой сети питается еше одна группа аппаратов: контрольно-измерительные приборы, автоматический регулятор мощности (см. выше) и реле максимального тока, защищающее трансформатор от перегрузки (отключающее установку при полуторакратном увеличении тока в течение 10 с). Устройство для электромагнитного перемешивания жидкого металла. Таким устройством оборудованы многие печи вместимостью более 25т, работающие по традиционной технологии

Рис. 134. Схема электромагнитного перемешивания металла в дуговой печи в режиме скачивания шлака (а) и перемещения ванны (б): 1 — статор; 2 — обмотка с окислительным и восстановительным периодами. Устройство обычно включают во время восстановительного периода и при сливе шлака. Перемешивание ускоряет выравнивание состава и температуры металла, раскисление, десульфурацию и удаление неметаллических включений, облегчает скачивание шлака. Под днищем печи, выполненным из немагнитной стали, устанавливают (см. рис. 134) вытянутый сердечник (статор), изогнутый по форме днища, с двумя обмотками. Обмотки статора питаются двухфазным током низкой частоты (0,5—2 Гц) с углом сдвига фаз 90°, что создает в металле бегущее магнитное поле. Взаимодействие перемещающегося магнитного потока с наводимыми им в металле вихревыми токами вызывает перемещение нижних слоев металла в определенном направлении, верхние слои металла начинают при этом перемещаться в противоположном направлении. Изменение направления движения металла достигают переключением полюсов одной из обмоток. Расход электроэнергии на электромагнитное перемешивание составляет 5—20 кВт • ч/т. 5 2. ЭЛЕКТРИЧЕСКИЙ РЕЖИМ Электрическая дуга является основным источником тепла в дуговой сталеплавильной печи. Электрическая дуга или дуговой электрический разряд в газовой среде — это поток электронов и ионов между анодом и катодом. При приложении к последним напряжения достаточной величины происходит эмиссия электронов с катода которые, соударяясь с молекулами газа в межэлектродном пространстве, вызывают их ионизацию; при этом положительно заряженные частицы движутся к катоду, а электроны к аноду, создавая дугу. Движущиеся к аноду электроны бомбардируют его, в результате

В дуговой сталеплавильной печи дуга горит между электродами и металлом (жидкая ванна, нерасплавившаяся шихта) и представляет собой поток электронов, ионизированных газов и паров металла и шлака. Поскольку дуговые печи питаются переменным током, в течение каждого полупериода меняются катод и анод, а напряжение и сила тока дуги достигают максимума и проходят через ноль. Эмиссия электронов с катода существенно облегчается при повышении температуры катода, поэтому в дуговой печи после расплавления шихты дуга горит более устойчиво, чем в начале плавки при холодной шихте. Длина дуги на больших высокомощных печах может достигать 150—200 мм, сила тока 60—100 кА. Мощность печного трансформатора и дуги. Как уже отме 200—400 кВ • А/т). В последние 10—15 лет, как правило, сооружают печи с высокомощными трансформаторами (600—900 кВ • А/т). Требуемую мощность трансформатора определяют расчетом, задаваясь длительностью периода расплавления шихты, которую принимают в пределах 1,0— 1,2 ч. Связь между этими параметрами следующая: т • cos <р • т)эл • К ' где S — номинальная мощность трансформатора, кВ • А; Т — масса металлической завалки, т; Q — удельный расход электроэнергии за период плавления (расплавление шихты и нагрев металла и шлака до ~ 1550 °С), кВт • ч/т; т — длительность расплавления, ч; cos <p — коэффициент мощности печной установки; т?эл — электрический к.п.д. установки; К - коэффициент, учитывающий колебания электрического режима из-за неустойчивости горения электрических дуг (К «0,85). Величина Q на высокомощных печах составляет 400— 430 кВт • ч/т, на печах с трансформаторами невысокой мощности 450—480 кВт • ч/т. Значение т)эл изменяется в пределах 0,95—0,8 и определяется величиной электрических потерь в короткой сети, снижаясь при росте этих потерь; cosy изменяется в пределах от 0,9 до 0,7—0,6, его снижение означает ухудшение использования отбираемой трансформатором из сети электроэнергии (снижение активной подводимой в печь мощности рл). Подводимая от трансформатора в печь мощность (активная цепи соотношению: ра = {//cos <p, где U — величина вторичного напряжения печного трансформатора, В; /— сила тока в короткой сети (сила тока дуги), Аг Полезная мощность (суммарная мощность дуг) рл меньше ра и равна: Рл = РаЧэп- Таким образом, мощность дуг в основном определяется величиной питающего напряжения и силой тока дуги, а также значениями cosy и пэл. Характер зависимости между этими величинами при постоянном значении вторичного напряжения трансформатора показан на рис. 135. Регулирование подводимой в печь мощности и мощности дуг осуществляют двумя способами: путем переключения ступеней вторичного напряжения печного трансформатора (в пределах от 110 до 600—900 В) и изменением силы тока дуги /. Регулирование / основано на следующей закономерности: при неизменном вторичном напряжении величина / зависит от

Рис. 135. Электрические характеристики 100-т дубовой электропечи для ступени напряжения 486 В: ра — активная мощность; рд — мощность дуг; рэ„ — мощность электрических потерь; Т}эд — электрический к.п.д.; cos ip — коэффициент мощности; / — сила тока

В дуговой сталеплавильной печи дуга горит между электродами и металлом (жидкая ванна, нерасплавившаяся шихта) и представляет собой поток электронов, ионизированных газов и паров металла и шлака. Поскольку дуговые печи питаются переменным током, в течение каждого полупериода меняются катод и анод, а напряжение и сила тока дуги достигают максимума и проходят через ноль. Эмиссия электронов с катода существенно облегчается при повышении температуры катода, поэтому в дуговой печи после расплавления шихты дуга горит более устойчиво, чем в начале плавки при холодной шихте. Длина дуги на больших высокомощных печах может достигать 150—200 мм, сила тока 60—100 кА. Мощность печного трансформатора и дуги. Как уже отме 200—400 кВ • А/т). В последние 10—15 лет, как правило, сооружают печи с высокомощными трансформаторами (600—900 кВ • А/т). Требуемую мощность трансформатора определяют расчетом, задаваясь длительностью периода расплавления шихты, которую принимают в пределах 1,0— 1,2 ч. Связь между этими параметрами следующая: т • cos <р • т)эл • К ' где S — номинальная мощность трансформатора, кВ • А; Т — масса металлической завалки, т; Q — удельный расход электроэнергии за период плавления (расплавление шихты и нагрев металла и шлака до ~ 1550 °С), кВт • ч/т; т — длительность расплавления, ч; cos <p — коэффициент мощности печной установки; т?эл — электрический к.п.д. установки; К - коэффициент, учитывающий колебания электрического режима из-за неустойчивости горения электрических дуг (К «0,85). Величина Q на высокомощных печах составляет 400— 430 кВт • ч/т, на печах с трансформаторами невысокой мощности 450—480 кВт • ч/т. Значение пэл изменяется в пределах 0,95—0,8 и определяется величиной электрических потерь в короткой сети, снижаясь при росте этих потерь; cosy изменяется в пределах от 0,9 до 0,7-0,6, его снижение означает ухудшение использования отбираемой трансформатором из сети электроэнергии (снижение активной подводимой в печь мощности ра). Подводимая от трансформатора в печь мощность (активная цепи соотношению: {//cos <p, где U — величина вторичного напряжения печного трансформатора, В; /— сила тока в короткой сети (сила тока дуги), Аг Полезная мощность (суммарная мощность дуг) рл меньше ра и равна: Ря = Pa4w Таким образом, мощность дуг в основном определяется величиной питающего напряжения и силой тока дуги, а также значениями cosy и т|эл. Характер зависимости между этими величинами при постоянном значении вторичного напряжения трансформатора показан на рис. 135. Регулирование подводимой в печь мощности и мощности дуг осуществляют двумя способами: путем переключения ступеней вторичного напряжения печного трансформатора (в пределах от 110 до 600-900 В) и изменением силы тока дуги /. Регулирование / основано на следующей закономерности: при неизменном вторичном напряжении величина / зависит от

cos<p,/it, р,мвт

Для каждой ступени вторичного напряжения находят оптимальные значения /, для чего строят полученные на основании расчетов графики, аналогичные показанному на рис. 135. Величину / и соответственно длину дуги выбирают, стараясь обеспечить высокую мощность дуги при возможно больших значениях т)эл и costp. Учитывают также то, что в период плавления, когда излучение дуг передается окружающему их лому, желательно работать с длинными дугами, т.е. при увеличенной их излучательной поверхности, а при жидкой ванне — на более коротких дугах с тем, чтобы уменьшить облучение стен и свода печи. Выбранный оптимальный режим на каждой ступени напряжения поддерживают с помощью автоматических регуляторов мощности дуг. Электрический режим печей, работающих по традиционной технологии, основывается на том, что по потреблению электроэнергии процесс плавки делится на два этапа: первый включает период расплавления, в течение которого расходуется ~ 2/3 общего количества электроэнергии (430— 480 кВт • ч/т), второй — окислительный и восстановительный периоды, когда после расплавления металла потребность в подводимой мощности резко снижается. Во время окислительного периода подводимая мощность должна обеспечить нагрев металла до температуры выпуска и компенсацию теп-лопотерь, а в восстановительный период преимущественно поддержание температуры металла на необходимом уровне и компенсацию теплопотерь. Соответственно в период плавления работают на высших ступенях напряжения трансформатора и относительно длинных дугах, что обеспечивает высокую подводимую мощность и хорошую излучательную способность дуг, в окислительный период — на средних ступенях напряжения и в восстановительный период — на низших ступенях и укороченных дугах, что снижает подводимую мощность и уменьшает излучение на футеровку печи. На высокомощных печах технология плавки включает период плавления и короткий окислительный период, проводимый с нагревом жидкого металла. Значительную часть периода плавления, когда излучение дуг поглощается стальным ломом, экранирующим стены печи, работают на высших ступенях напряжения и длинных дугах (при относительно небольших токах), что обеспечивает хорошую излучательную способность мощных дуг при высоких значениях cos <p (~ 0,9). После сформирования жидкой ванны, чтобы уменьшить облучение стен печи переходят на работу с короткими при больших токах и напряжении высокомощными дугами. Такие дуги в значительной мере заглублены в ванну, что увеличивает передачу тепла жидкому металлу, но из-за больших токов сильно снижается cos^> (до 0,7—0,6). Чтобы повысить экономичность электрического режима разработана технология работы с "пенистыми" шлаками: во время плавления и окислительного периода на шлак загружают порции мелкого кокса, это вызывает вспенивание шлака пузырями СО, образующимися при окислении углерода кокса. Электрические дуги оказываются погруженными во вспененный шлак, что позволяет несколько увеличить длину дуг, уменьшив силу тока; при этом cos^p возрастает до 0,8—0,85. По такому режиму работают большинство высокомощных печей.

Поиск по сайту: |

У печи с выкатным корпусом (рис. 127, б) портал 6 жестко закреплен на люльке 9, к порталу подвешен свод 3 и на портале крепятся электроды 5 с системой их перемещения. Кожух 1 печи установлен на тележке 12, которая с по-

У печи с выкатным корпусом (рис. 127, б) портал 6 жестко закреплен на люльке 9, к порталу подвешен свод 3 и на портале крепятся электроды 5 с системой их перемещения. Кожух 1 печи установлен на тележке 12, которая с по-

мошью ходовых колес 7 может передвигаться по рельсам, уложенным на люльке. Перед загрузкой свод поднимают, электроды выводят из рабочего пространства, после чего кожух выкатывают из-под портала в сторону рабочего окна 4. Люлька обеспечивает наклон печи вместе с порталом.

мошью ходовых колес 7 может передвигаться по рельсам, уложенным на люльке. Перед загрузкой свод поднимают, электроды выводят из рабочего пространства, после чего кожух выкатывают из-под портала в сторону рабочего окна 4. Люлька обеспечивает наклон печи вместе с порталом.

При открывании печи для загрузки включают привод 7, приподнимая свод на 150-300 мм, и поднимают электроды, выводя их из рабочего пространства. Далее включают привод 2, поворачивая вал 4 на угол в 80°; вместе с валом вокруг его оси поворачивается плита 1 и закрепленные на ней портал, свод и электроды, открывая рабочее пространство сверху.

При открывании печи для загрузки включают привод 7, приподнимая свод на 150-300 мм, и поднимают электроды, выводя их из рабочего пространства. Далее включают привод 2, поворачивая вал 4 на угол в 80°; вместе с валом вокруг его оси поворачивается плита 1 и закрепленные на ней портал, свод и электроды, открывая рабочее пространство сверху.

торые перемешают телескопические стойки 12 электрододер-жателей. Электроды в электрододержателе зажимают с помощью хомута 9 и пружинно-гидравлического механизма 10; ток от гибких кабелей к электрододержателям подводят водоохлаждаемыми медными трубами 11 а.

торые перемешают телескопические стойки 12 электрододер-жателей. Электроды в электрододержателе зажимают с помощью хомута 9 и пружинно-гидравлического механизма 10; ток от гибких кабелей к электрододержателям подводят водоохлаждаемыми медными трубами 11 а.

В одной (рис. 132, а) головка выполнена в виде кольца или полукольца и подвижной нажимной колодки. Электрод в рабочем положении зажат в кольце колодкой за счет усилия пружины. Если нужно освободить электрод, то в пневмо-цилиндр подают воздух, поршень и рычажный механизм сжимают пружину, перемещают колодку вправо, освобождая электрод. Во второй разновидности (рис.132, б) головка состоит из неподвижной колодки и хомута, охватывающего электрод. Электрод прижат к токоведущей колодке с помощью хомута за счет усилия пружины, передаваемого рычажной системой 7. При подаче воздуха в пневмоцилиндр хомут смещается влево, освобождая электрод. На новых высокомощных печах вместо пружинно-пневматических устанавливают схожие с ними пружинно-гидравлические механизмы зажима электродов; общий вид такого механизма представлен на рис. 129.

В одной (рис. 132, а) головка выполнена в виде кольца или полукольца и подвижной нажимной колодки. Электрод в рабочем положении зажат в кольце колодкой за счет усилия пружины. Если нужно освободить электрод, то в пневмо-цилиндр подают воздух, поршень и рычажный механизм сжимают пружину, перемещают колодку вправо, освобождая электрод. Во второй разновидности (рис.132, б) головка состоит из неподвижной колодки и хомута, охватывающего электрод. Электрод прижат к токоведущей колодке с помощью хомута за счет усилия пружины, передаваемого рычажной системой 7. При подаче воздуха в пневмоцилиндр хомут смещается влево, освобождая электрод. На новых высокомощных печах вместо пружинно-пневматических устанавливают схожие с ними пружинно-гидравлические механизмы зажима электродов; общий вид такого механизма представлен на рис. 129. Головка электрически изолирована от рукава; на средних и крупных пбчах элементы головки охлаждают водой. Ток к головке подается с помощью шин или труб, закрепленных на изоляторах сверху рукава.

Головка электрически изолирована от рукава; на средних и крупных пбчах элементы головки охлаждают водой. Ток к головке подается с помощью шин или труб, закрепленных на изоляторах сверху рукава. нения. В зависимости от способа гашения дуги различают масляные, воздушные, электромагнитные и вакуумные выключатели. В масляном выключателе^ дугу размыкания гасит минеральное масло, заполняющее бак выключателя. В воздушном дугу гасит поток сжатого воздуха; благодаря отсутствию масла он является пожаро- и взрывоопасным. В электромагнитных выключателях гашение дуги производится создаваемым в момент размыкания контактов поперечным

нения. В зависимости от способа гашения дуги различают масляные, воздушные, электромагнитные и вакуумные выключатели. В масляном выключателе^ дугу размыкания гасит минеральное масло, заполняющее бак выключателя. В воздушном дугу гасит поток сжатого воздуха; благодаря отсутствию масла он является пожаро- и взрывоопасным. В электромагнитных выключателях гашение дуги производится создаваемым в момент размыкания контактов поперечным

лом. Большое число витков в обмотках обеспечивает высокое индуктивное сопротивление дросселя. Иногда дроссель устанавливают в одном кожухе вместе с трансформатором.

лом. Большое число витков в обмотках обеспечивает высокое индуктивное сопротивление дросселя. Иногда дроссель устанавливают в одном кожухе вместе с трансформатором.

потери в цепи пропорциональны величине тока в квадрате, длину короткой сети стараются делать минимальной, а печной трансформатор устанавливают возможно ближе к печи. Длина гибкого участка должна обеспечить возможность наклона печи и подъема и опускания электродов; гибкие кабели на крупных печах делают водоохлаждаемыми.

потери в цепи пропорциональны величине тока в квадрате, длину короткой сети стараются делать минимальной, а печной трансформатор устанавливают возможно ближе к печи. Длина гибкого участка должна обеспечить возможность наклона печи и подъема и опускания электродов; гибкие кабели на крупных печах делают водоохлаждаемыми.

чего кинетическая энергия электронов превращается в теп

чего кинетическая энергия электронов превращается в теп с<х<РЛи Р.мвт

с<х<РЛи Р.мвт чего кинетическая энергия электронов превращается в теп

чего кинетическая энергия электронов превращается в теп

активного и реактивного сопротивлений короткой сети (на данной печи относительно постоянных) и от сопротивления воздушного промежутка между электродом и металлом. Изменяя величину последнего, т.е. длину дуги, достигают изменения / (при увеличении дугового промежутка его сопротивление возрастает и поэтому / уменьшается и наоборот).

активного и реактивного сопротивлений короткой сети (на данной печи относительно постоянных) и от сопротивления воздушного промежутка между электродом и металлом. Изменяя величину последнего, т.е. длину дуги, достигают изменения / (при увеличении дугового промежутка его сопротивление возрастает и поэтому / уменьшается и наоборот).