|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технологические процессы плавки и состав отделенияСтр 1 из 3Следующая ⇒

Плавильные отделения Классификация сплавов

Сплавы делят на железоуглеродистые (черные) и нежелезистые (цветные). Цветные сплавы в зависимости от физических и химических свойств делят на легкие и тяжелые, легкоплавкие и тугоплавкие, химически активные и неактивные. Особое значение имеет их следующие свойства: температура плавления, степень их химической активности с кислородом воздуха, продуктами горения топлива, материалами футеровки, электродами печей.

Расчет плавильного отделения

Расчет начинают с анализа сплавов, необходимых для выполнения производственной программы и технических требований к ним. Выбирают технологический процесс и оборудование для его выполнения. Затем составляют баланс метала по выплавляемым маркам сплава. Определяют необходимое количество оборудования, по каждой марке сплава, для выполнения производственной программы. Выполняют расчет потребности шихтовых на год и приступают к составлению планировки отделения. Подбор типа плавильного агрегата зависит от рода металла, развеса отливок, количества марок металла, объема производства, режима работы и вида топлива. Расчет плавильных агрегатов начинают с определения необходимого объема металла для выполнения производственной программы. При массовом и крупносерийном производствах, при постоянной номенклатуре отливок расход металла определяется по детальным расчетом отливок. Масса металлозавалки из массы годных отливок на программу. Массу литниковопитающих систем, расход металла на брак и сливы, на угар и безвозвратные потери. Брак отливок зависит от характера литья, технических требований к нему, рода металла, вида производства и др. При дипломном проектировании процент брака отливок принимается по передовому опыту работы базового предприятия с учетом новшеств принятых при проектировании. Таблица П.1. (слайд 1) Средний угар и безвозвратные потери в плавильных агрегатах

Годовой расход металла на годные отливки и литниково-питающие системы принимается по ведомости расчета количества и массы отливок на годовую программу. В мелкосерийном и единичном производствах, при отсутствии по детально разработанной технологии изготовления отливок, потребность в металле определяется укрупненным расчетом. Основные показатели при расчете являются выход годного отливок, который зависит от различных технологических факторов. Выход годного – число, выраженное в процентах отношения массы годных отливок к массе металлозавалки. При укрупненном расчете программы выпуск годного разбивается на технологические группы. Потребность в металлозавалке определяется по каждой группе отдельно. Масса металлозавалки на программу складывается из суммы масс металлозавалки отдельных групп. Таблица П.2. Ведомость расчета металлозавалки (слайд 2)

Расчет плавильных агрегатов ведется по жидкому металлу, а оборудование для подготовки шихты по металлозавалке. Таблица П.3. Ведомость металлозавалки (шихты) (слайд 3)

Металлозавалка, найденная по статьям баланса металла и его составу компонентов шихты должны быть одинаковы, статья отходы собственного производства должна быть равны сумме статей литниково-питающие ситемы, брак, сливы.

Технологические процессы плавки и состав отделения

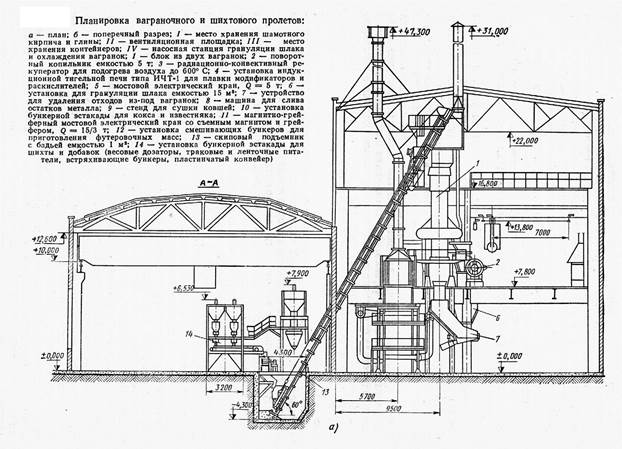

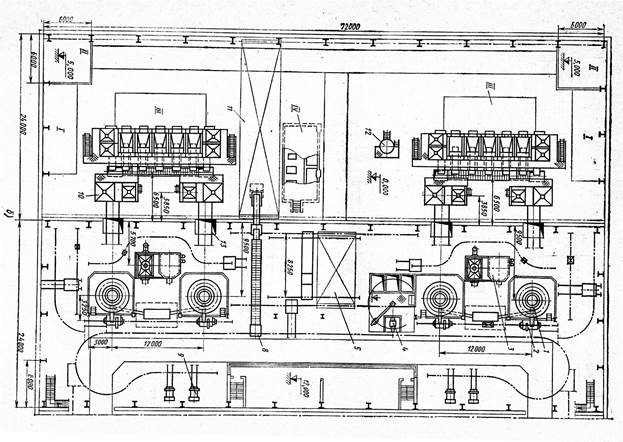

Определив массу выплавляемых в цехе сплавов выбирают и рассчитывают количество основного и вспомогательного оборудования, материалы, топливо и другие источники энергии. Для выполнения всех этих работ определяют номенклатуру основных и вспомогательных операций, выполняемых в плавильном отделении. Перечень выполняемых операций может быть различным в зависимости от вида сплава и объема производства. (слайд 4) Обычно плавильное отделение состоит из 2-х основных участков: набора и взвешивания шихты (шихтовый пролет) и плавки, а так же вспомогательных участков: по ремонту футеровки, сушки и подогрева ковшей, уборки отходов, лабораторий, КИП, пультов управления и др. В ЛЦ для плавки применяют электрические и топливные печи.

(слайд 6)

(слайд 7)

(слайд 8)

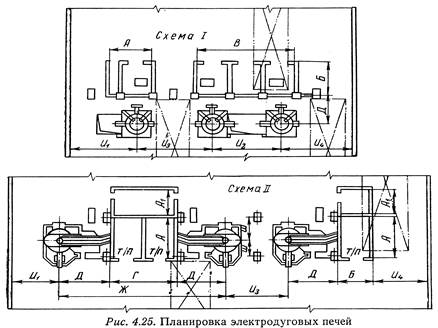

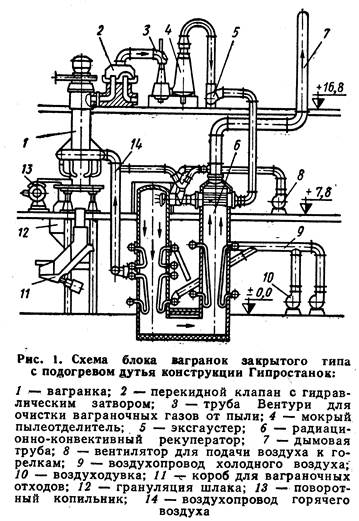

1- вагранка, 2 – система очистки ваграночных газов от пыли, 3- система дожигания и утилизации тепла, 4 - система подогрева дутья, 5 - система набора и взвешивания шихтовых материалов, 6 – копильник, 7 – устройство для грануляции шлака, 8 – центральный пульт управления. Наибольшее распространение в цехах находит электрическая плавка. Индукционная плавка чугуна и цветных сплавов обеспечивает получение металла высокого качества с минимальным содержанием газов и вредных примесей. Процесс обычно ведут с «болотом», что позволяет снизить угар и повысить КПД использования эл. энергии. Но в индукционных печах шлак всегда холодный, поэтому металлургические возможности индукционных печей ограничены, а шихта контролируется с особой тщательностью от вредных примесей. При плавке в дуговых печах широкие металлургические возможности, активнее горячие шлаки, которые позволяют успешно проводить рафинирование металла. (слайд 9)

(слайд 10)

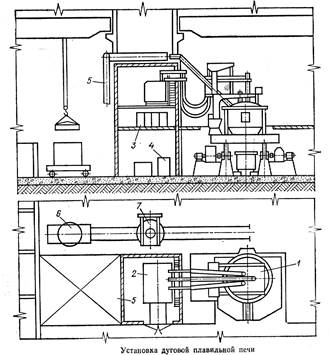

1 – печь, 2 – трансформатор, 3 – щит управления, 4 – маслонапорная установка, 5 – система мокрой газоочистки, 6установка набора шихты, 7 – стенд для подогрева шихты. (слайд 11)

В ряде случаев более экономичен процесс с использованием дуплекс процесса, который позволяет непрерывно выдавать металл на конвейер и получать сплавы различных марок. (слайд 12)

(слайд 13)

(слайд 14)

Поиск по сайту: |

Ваграночная плавка характерна непрерывностью процесса плавки, возможностью работы любом режиме работы от нескольких часов до нескольких суток непрерывно, простотой ремонта и обслуживания. Подогрев дутья, водяное охлаждение кожуха, отсутствие футеровки в зоне плавления позволяет вести процесс с кислыми, нейтральными или основными шлаками и получать чугун высокой температурой 1500-1550 ºС, с низким содержанием S и P. (слад 5)

Ваграночная плавка характерна непрерывностью процесса плавки, возможностью работы любом режиме работы от нескольких часов до нескольких суток непрерывно, простотой ремонта и обслуживания. Подогрев дутья, водяное охлаждение кожуха, отсутствие футеровки в зоне плавления позволяет вести процесс с кислыми, нейтральными или основными шлаками и получать чугун высокой температурой 1500-1550 ºС, с низким содержанием S и P. (слад 5)