|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Для измельчения корнеклубнеплодов

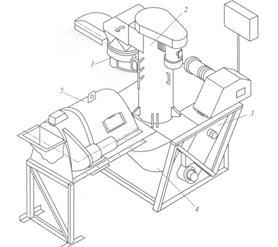

К грубым кормам относят сено, солому, мякину, тростник, стебли кукурузы, шелуху семян ряда культур и др. Эти корма содержат большое количество (до 40%) трудноперевариваемой клетчатки, вследствие чего являются весьма жесткими и без предварительной подготовки плохо поедаются животными. Обычно перед скармливанием их подвергают механической и тепловой обработке. Биологические и химические способы обработки грубых кормов улучшают не только их вкус, но и перевариваемость и питательность. Сено хорошего качества, отвечающее требованиям стандарта, коровам и овцам скармливают без подготовки. Солома, сено низшего качества и другие грубые корма подвергают измельчению. При измельчении соломы и сена размер резки должен составлять для крупного рогатого скота 40-50 мм, для лошадей – 30-40 мм и овец – 20-30 мм. Более мелкую резку (длина измельченного корма 5-10 мм) применяют при смешивании грубых кормов с сочными. При измельчении грубостебельных кормов для каракульских овец длина резки должна составлять 3-9 мм. При производстве травяной муки для свиней и птицы высушенную траву измельчают до размеров частиц менее 1 мм. К сочным кормам относят корнеплоды, картофель, зеленый корм, силос и пищевые отходы, содержащие до 75% картофеля. Корнеплоды и картофель подвергают мойке, резке и смешиванию. Корнеплоды рекомендуется скармливать крупным коровам в целом виде, а свиньям и птице – в измельченном. Толщина резки, мм, корнеплодов для скармливания крупному рогатому скоту должна составлять 10-15, телятам – 5-10, свиньям – 5-10 и птице – 3-4. Картофель скармливают крупному рогатому скоту в сыром и измельченном виде, а свиньям — в вареном, в смеси с концентратами и травяной мукой. Вареный (запаренный) картофель мнут на картофелемялке. Все корнеклубнеплоды во избежание порчи необходимо готовить непосредственно перед скармливанием (не более чем за 2 ч). Для обработки корнеклубнеплодов необходимо использовать комбинированные машины и агрегаты, которые выполняют не менее двух технологических операций, обеспечивая поточность и высокое качество приготовления кормов. Сравнение качества работы измельчителей показывает, что из машин с рубящими рабочими органами наиболее эффективны ИКМ-5 и ИКМ-Ф-10. В этих машинах затраты энергии при измельчении сахарной свеклы составляют соответственно 4,1 и 3,6 кДж/кг. Измельчитель-камнеуловитель ИКМ-5 предназначен для очистки от камней, мойки, измельчения корне- и клубнеплодов и подачи их в накопители-дозаторы или транспортные средства. ИКМ-5 имеет два режима частоты вращения диска (500 и 1000 об/мин) для изменения степени измельчения (соответственно для крупного рогатого скота и свиней). Он состоит из следующих сборочных единиц: ванны, подъемного шнека диаметром 400 мм, измельчителя с ножевым рабочим органом дискового типа и скребкового транспортера для удаления инородных предметов. Шнек служит для мойки и подачи корне- и клубнеплодов из ванны к измельчителю, а также для отделения клубней от камней. Измельчитель имеет литой корпус, нижний и верхний диски диаметром 400 мм с двумя вертикальными и четырьмя горизонтальными ножами, которые закреплены непосредственно на валу двухскоростного электродвигателя мощностью 7,5 кВт. Для переработки мерзлых корнеплодов измельчитель комплектуется сменными горизонтальными ножами с зубчатым лезвием. Рабочий процесс состоит в следующем. Открывается вентиль водопровода, и наполняется водой моечная ванна. Корнеплоды транспортерами ТК-5 или ТК-5Б подаются в ванну, где отмываются от земли вихревым потоком воды, создаваемым крылачом. Камни опускаются на дно ванны и выгружаются скребковым транспортером. Затем корнеплоды вторично отмываются встречным потоком воды в шнеке и по направляющему кожуху попадают в дробильную камеру, где поступают на верхний диск, режутся горизонтальными ножами в стружку, которая поступает на средний диск, центробежной силой отбрасывается к неподвижной противорежущей гребенке и вторично измельчается вертикальными ножами. Измельченная масса, проходя между ножами деки, попадает на нижний диск и его лопатками выбрасывается в накопитель или транспортное средство. Изменение размера частиц измельчаемых корнеклубнеплодов достигается переключением частоты вращения ротора электродвигателя. Для тонкого измельчения в камеру дополнительно устанавливают рифленую деку и переключают электродвигатель на частоту вращения 1000 об/мин. Для крупного измельчения деку снимают и переключают электродвигатель на частоту вращения 500 об/мин. При мойке картофеля без измельчения снимают деку и верхний диск измельчителя, а на его место устанавливают стопор нижнего диска. Отмечая достоинство измельчителя корнеклубнеплодов ИКМ-5, связанное с его универсальностью (мойка, измельчение и удаление камней), следует обратить внимание на то, что он имеет низкую надежность в работе. Это обусловлено тем, что диски измельчителя закреплены непосредственно на валу электродвигателя, в результате чего на него попадают остатки воды со шнека и влага от измельчаемых корнеклубнеплодов. По данным Подольской машиноиспытательной станции, время наработки электродвигателя измельчителя такой конструкции не превышает 15 ч. Для устранения этого недостатка измельчитель корнеклубнеплодов ИКМ-Ф-10, который является модификацией ИКМ-5, в последних конструкциях приводится во вращение посредством клиноременной передачи через шкив, что обеспечивает более высокую надежность работы электродвигателя и в целом всей машины. Технологический процесс, выполняемый измельчителем ИКМ-Ф-10, в основном тот же, что и у измельчителя ИКМ-5. Оба эти измельчителя неудовлетворительно работают при обработке крупных корнеклубнеплодов (размером более 100 мм). Измельчитель корнеклубнеплодов ИКУ-Ф-10 моет, полностью удаляет камни и другие примеси диаметром до 260 мм, а также измельчает корнеклубнеплоды всех видов диаметром 250-350 мм. Агрегат (рис. 5) состоит из таких же узлов и механизмов, что и у измельчителей ИКМ-5 и ИКМ-Ф-10. Однако в ИКУ-Ф-10 дополнительно установлен барабан предварительной очистки диаметром 660 мм и длиной 950 мм. Он представляет собой обечайку с двумя каналами для клиновых ремней, соединенную с пальцами, которые с одной стороны вварены в обечайку, а с другой оставлены открытыми. Барабан, приводимый в действие с помощью электродвигателя, опирается бандажами на две пары опорных роликов, установленных на раме. Третья пара, размещенная на кожухе, создает замкнутую систему, в которой вращается барабан.

Рис. 5. Измельчитель корнеклубнеплодов ИКУ-Ф-10: 1 – измельчающее устройство; 2 – шнек; 3 – выгрузной транспортер; 4 – моечная ванна; 5 – барабан предварительной очистки

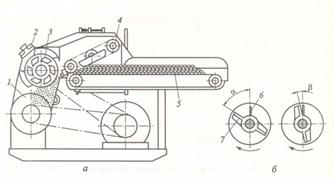

Особенностью технологического процесса, осуществляемого ИКУ-Ф-10, является то, что корнеклубнеплоды загружаются в ванну мойки камнеотделителя не сразу (как у ИКМ-5 и ИКМ-Ф-10). Сначала их загружают во вращающийся барабан сухой очистки. Здесь отделяется основная масса земли, соломы и растительных остатков. Из барабана, установленного с зазором относительно загрузочного лотка, корнеклубнеплоды поступают в ванну мойки-камнеотделителя, где потоком воды, создаваемым рабочим колесом и витками шнека, отмываются и подаются в измельчающий аппарат. Камни диаметром более 100 мм и другие тяжелые примеси отделяются от корнеклубнеплодов еще на наклонной стенке лотка мойки, а, попадая на лопасть колеса, отбрасываются к наклонному транспортеру. Производительность агрегата ИКУ-Ф-10, т/ч, при измельчении кормовой свеклы – 18,3, картофеля – 17, брюквы – 15,3. Потери измельченного корма в 9,5, а расход воды – в 1,5-2 раза меньше, чем у измельчителя ИКМ-5. Мощность электродвигателя 12,55 кВт, масса машины 1750 кг, габариты 4250 х 2470 х 3070 мм. Измельчитель кормов ИКВ-5А «Волгарь-5» предназначен для обработки силоса, зеленой массы, корнеклубнеплодов, бахчевых культур и грубых кормов. Основные сборочные единицы показаны на рис. 6, а. Транспортер подачи 5 состоит из металлических планок, образующих сплошную ленту. Для прижатия массы, поступающей на ножевой барабан 3, установлен прессующий транспортер 4. Ножевой барабан имеет два диска, укрепленных на его валу. К диску прикреплены шесть ножей, расположенных по винтовой линии. Ниже ножевого барабана находится измельчающий барабан 1, который состоит из шнека 6 (рис. 6, б), подвижных 7 и неподвижных ножей. Неподвижные ножи установлены в корпусе камеры измельчающего барабана.

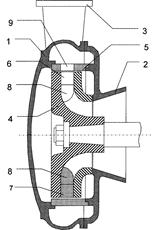

Рис. 6. Измельчитель кормов ИКВ-5А «Волгарь-5»: 1 — измельчающий барабан; 2 — заточное устройство; 3 — ножевой барабан; 4 — нажимной транспортер; 5 — подающий транспортер; 6 – шнек; 7 – подвижный нож Рабочий процесс измельчителя начинается с подачи измельчающего материала транспортерами в ножевой, а затем измельчающий барабаны. Степень измельчения кормов регулируют установкой ножей последнего. Чтобы приготовить корм для птицы, первый подвижный нож измельчающего барабана устанавливают (см. рис. 6, б) под углом, равным 9° к последнему витку шнека в направлении, противоположном вращению; для свиней — под утлом а, равным 54°. Все последующие подвижные ножи ставят по спирали через 72° против направления вращения. Для измельчения корма крупному рогатому скоту ножи второй ступени снимают. Зазор (1-2 мм) между ножами барабана и противорежущей пластиной получают перемещением барабана по раме. После переработки 150-200 т кормов ножи затачивают заточным устройством 2. Вторая ступень измельчения оснащена предохранительным устройством, автоматически отключающим электродвигатель измельчителя в случае его перегрузки при забивании механизма. Производительность машины, т/ч, при измельчении корнеплодов – 5-8, силоса – 3-4 и зеленой травы – до 2. В настоящее время идут поиски и разработки новых технологий, позволяющих перерабатывать всю гамму компонентов полевого кормопроизводства. Например, технология “Cavikorm®”, состоящая из специализированных кавитационных линий приготовления кормов и использующихся на них кормовых рецептур. Приготовление сырьевых компонент осуществляется посредством кавитационного воздействия на изобретенной компанией инновационной установке – роторном измельчителе-диспергаторе. Использование оборудования “Cavikorm®” позволяет применять кормовые смеси, содержащие как зерновую часть, так и отходы пищевых производств: зеленую траву в летний период, сенаж – в зимний, сочные корма, солому. Линия соответствует современному технологическому уровню, позволяющему провести автоматизированную и механизированную подготовку кормосмесей. Технология системы кормления “Cavikorm®” позволяет в условиях промышленных комплексов и фермерских хозяйств осуществлять полноценное сбалансированное кормление животных всех половозрастных групп. Инновационной особенностью данной технологии является использование в процессе приготовления корма эффекта кавитации. Кавитация – это физическое явление, образующееся в жидкости при создании особых внешних условий. В рамках кавитационного процесса в жидкой среде появляется огромное количество микропузырьков газа. Визуально этот процесс можно представить себе, как «холодное кипение». Эти мельчайшие пузырьки характеризуются высокой температурой (до 1000° С) и давлением находящегося в них газа. Они существуют ничтожно малый промежуток времени, а затем схлопываются. При схлопывании пузырьки выделяют тепловую и кинетическую энергию, воздействуя на погруженные в жидкость твердые компоненты, в нашем случае – частички кормового сырья, разрушая их. Исследованиями установлено, что кормовые компоненты под воздействием кавитации диспергируются (т.е. измельчаются на внутриклеточном уровне), а также нагреваются (в зависимости от необходимости – до степени пастеризации или стерилизации). В результате кавитационной обработки улучшаются химико-биологические свойства корма: нейтрализуются антипитатели, выделяются моносахара, протеин переходит в более доступную для пищеварительного тракта животного форму. При этом кавитация не разрушает саму установку. Весьма важная особенность кавитационной обработки заключается в том, что кормовая смесь в результате приобретает гомогенно-влажную форму (влажность 68–72%) – наиболее оптимальную для пищеварения животного. Эта форма образуется за счет гидрационной воды, получающейся в процессе кавитации. Гидрационная вода легко соединяется с олигопептидам и аминокислотами, в результате чего получается взвешенная гомогенная масса. Таким образом, компонентам сырья, находящимся до обработки в сухом состоянии возвращается их природная влажность в виде коллоидно-связанной воды, которая положительно воздействует на клетки желудочно-кишечного тракта животных. В целом проведенные исследования выявили значительное положительное влияние внедрения технологии “Cavikorm®” на повышение продуктивных и репродуктивных показателей поголовья, улучшение качества готовой продукции при одновременном существенном снижении ее себестоимости. Осуществление данной технологии возможно при применении кавитационного измельчителя. Кавитационный измельчитель – это принципиально новый вид оборудования, используемый в производстве эмульсий и суспензий различного назначения. Он является последним достижением новой отрасли науки – физико-химической механики. Известны следующие типы оборудования для диспергирования: • измельчители с мелющими телами (шаровые, бисерные, вибрационные, дезинтеграторы); • устройства самоизмельчения (барабанные, центробежные, струйные); • взрывные измельчители (со сбросом давления, с использованием взрывчатых веществ). Недостатки этих типов устройств: износ мелющих тел; загрязнение продуктами износа измельчаемого материала; большая энергоемкость диспергирования; низкий КПД, агрегация (слипание) частиц при увеличении дисперсности материала. В последние годы появилось оборудование для диспергирования с одновременной гомогенизацией: • ультразвуковые устройства; • ультразвуковые кавитационные устройства; • электрогидравлические устройства; • роторно-пульсационные устройств;. • гидроударные установки. Ультразвуковые устройства применяются редко и в специфических условиях (например, гомогенизация майонеза), а электрогидравлические устройства пока не нашли применения. Наибольшее распространение получили роторно-пульсационные устройства (за рубежом) и приходящие им на смену гидроударные установки (пока не имеют аналогов за рубежом). Происходит закономерный переход к способу диспергирования материала в двухфазной (материал+жидкость) среде, что позволяет совместить процессы диспергирования и гомогенизации в одном аппарате. В качестве жидкости может быть вода или любая другая жидкость, например, масло, выделяющееся при измельчении орехов, сок при переработке помидоров, гороха и т.д. Это дает возможность использовать физические свойства второй фазы (несжимаемость, законы Паскаля и Бернулли) и применить новые физические эффекты (гидравлический удар, кавитацию, импульсы высокого давления, турбулентность). Способ диспергирования материала в двухфазной среде лишен недостатков сухого способа диспергирования поскольку жидкость «не изнашивается», не загрязняет материал, предотвращает агрегацию за счет уменьшения поверхностной энергии твердой фазы (этот эффект усиливается добавлением поверхностно-активных веществ). Кроме того, использование жидкости позволяет совместить процессы диспергирования и гомогенизации в одном аппарате. Установка конструкции Мозгового В.Г. КаГУД-1 (кавитационный гидроударный диспергатор) обеспечивает диспергирование и одновременное смешивание (гомогенизацию) материалов (рис. 7). Основными элементами установки являются ротор и статор. В роторе по окружности расположены резонансные камеры (резонаторы). В статоре отверстия – конфузоры. При вращении ротора происходит периодическое перекрывание выходных отверстий резонаторов. Измельчение происходит за счет воздействия на частицу кавитации, а также двойного (прямого и обратного) гидравлического удара при прерывании потока пульпы с заданной частотой. Частота специально подбирается равной собственной частоте ротора. Действие гидравлического удара носит пульсирующий характер. Разрушаемые частицы подвергаются гидравлическому удару в резонансных камерах (резонаторах). За счет совпадения собственной частоты резонаторов с частотой следования импульсов давления в камерах происходит многократное (в 10 раз по сравнению с роторно-пульсационными аппаратами) увеличение амплитуды значения давления. Гидродинамические процессы в установке сопровождаются развитой турбулентностью. Это способствует хорошей степени гомогенизации обрабатываемого материала.

Рис. 7. КаГУД-1: 1 – корпус; 2 – входной патрубок; 3 – выходной патрубок; 4 – ротор; 5 – статор; 6 – резонаторные камеры; 7 - сужающийся канал резонатора прямоугольного сечения; 8 – лопатки; 9 - отверстия прямоугольного сечения в статоре

Применение технологии жидкого кормления и кавитационного гидроударного диспергатора позволяет повысить питательность кормов, снизить их стоимость и расход, получить дополнительный привес при минимальных затратах.

Поиск по сайту: |