|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Тепловой баланс колонны ⇐ ПредыдущаяСтр 7 из 7

Рассмотрим способ отвода тепла в колонне холодным испаряющимся орошением, как наиболее распространённым в нефтепереработке. Пары дистиллята при этом поступают в конденсатор-холодильник (обычно сначала воздушный, затем водяной), где происходит их конденсация и дальнейшее охлаждение конденсата до температур 30-40оС. Часть холодного конденсата далее подаётся как орошение на верхнюю тарелку, остальное количество отводится как верхний продукт колонны. Уравнение теплового баланса колонны в этом случае будет иметь вид:

где QF– тепло, поступающее в колонну с сырьём, кВт; QB – тепло, подводимое в низ колонны, кВт; QD – тепло, отводимое из колонны с дистиллятом, кВт; QW – тепло, отводимое из колонны с остатком, кВт; QХОЛ – тепло, отводимое в конденсаторе-холодильнике, кВт; QПОТ – потери тепла в окружающую среду, кВт.

где F, Fж, Fп – массовый расход сырья, жидкой и паровой фаз сырья, кг/ч; iFж – энтальпия жидкой фазы сырья, кДж/кг; IFп – энтальпия паровой фазы сырья, кДж/кг; е = 0,0441 – массовая доля отгона сырья (см. пункт 2.7.3);

где D – массовый расход дистиллята, кг/ч; iхол – энтальпия холодного дистиллята при температуре его отвода после конденсатора-холодильника, кДж/кг;

где W – массовый расход остатка, кг/ч; iW – энтальпия остатка при температуре при температуре его отвода из колонны 257,63ОС, кДж/кг;

где Lор - количество холодного орошения, подаваемого в колонну, кг/ч; ID – энтальпия паров дистиллята при температуре верха колонны 112,04оС.

где Rопт = 5,30 - оптимальное флегмовое число; iконд – энтальпия жидкого дистиллята при температуре его конденсации, кДж/кг; Qконд – теплота конденсации паров дистиллята. Для светлых нефтепродуктов эту величину можно рассчитать по уравнению Крэга:

где Тср.м. – средняя молекулярная температура кипения дистиллята, К;

В общем случае средняя молекулярная температура кипения смеси рассчитывается по формуле:

где Тi – среднеарифметическая температура кипения узкой фракции в смеси, К: xi` - мольная доля узкой фракции в смеси. В нашем случае средняя молекулярная температура кипения дистиллята:

Тср.м. = 314,5. 0,48692 + 341,5. 0,44644 + 356,5. 0,05662 + 366. 0,01002 = 329,45К.

Примем температуру дистиллята после конденсатора-холодильника и, следовательно, температуру подачи орошения tхол = 35°C. Энтальпии жидких нефтепродуктов при соответствующих температурах рассчитываются по уравнению Крэга:

Энтальпии паров нефтепродуктов рассчитываются по уравнению Уэйра и Итона:

Плотность находят по формуле:

Результаты расчета плотности приведены в Таблице 13.

Таблица 13

Например, энтальпия жидкой фазы сырья, поступающего в колонну при 220ОС:

Результаты расчёта энтальпий потоков:

Количество холодного орошения:

Рассчитываем тепловые потоки:

QF = 684931,50685. 0,0441.754,68+ 684931,50685. (1-0,0441) .492,97= =345555761кДж/ч = 95987,71кВт

QD= 33066,60855. 75,74 = 2504464,9 кДж/ч = 695,68кВт

QW= 651864,89830. 590,81 = 385128300,6 кДж/ч = 106980,08кВт

QХОЛ= (33066,60855 + 112401,51) . (587,21 – 75,74) = 74402578,59 кДж/ч = =20667,38 кВт

Примем потери тепла в колоне 5%: Qпот = (695,68 + 106980,08 + 20667,38).5/95 = 6754,90 кВт Тепло, необходимое подвести в низ колонны: QB= 135098,04– 95987,71= 39110,33 кВт Таблица 14 Тепловой баланс колонны

Диаметр колонны Диаметр колонны рассчитывается по наиболее нагруженному сечению по парам. В нашем случае в верхней части колонны расход паровой фазы больше в 5,726993/1,898107 = 3,02 раза, чем в нижней (см. пункт 2.11). Примем к установке в верхней части колонны клапанные двухпоточные тарелки, а в нижней, наиболее нагруженной по жидкой фазе, части - клапанные четырёхпоточные тарелки. Таблица 15 Зависимость диаметра колонны и расстояния между тарелками

Расстояние между тарелками принимается в зависимости от диаметра колонны (Таблица 15). На практике указанные рекомендации не всегда выполняются. Для большинства колонн расстояния между тарелками принимаются таким образом, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 2 м – не менее 450 мм, в колоннах большего диаметра – не менее 600 мм, в местах установки люков – не менее 600 мм. Кроме этого, в колоннах с большим числом тарелок для снижения высоты колонны, её металлоёмкости и стоимости расстояние между тарелками уменьшают. Примем расстояние между тарелками 600 мм, затем проверим соответствие этой величины и рассчитанным диаметром колонны. Диаметр рассчитывается из уравнения расхода:

где VП – объёмный расход паров, м3/с; Wmax – максимальная допустимая скорость паров, м/с

где Сmax – коэффициент, зависящей от типа тарелки, расстояния между тарелками, нагрузки по жидкости; rж и rп – плотность жидкой и паровой фазы, кг/м3.

Сmax = K1.K2.C1 – К3(l – 35)

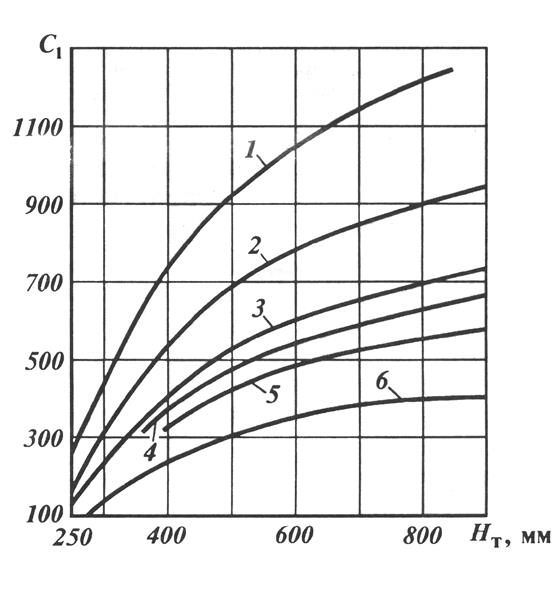

Значение коэффициента С1 определяем по графику в зависимости от принятого расстояния между тарелками (Приложение 1). С1 = 1050. Коэффициент К3 = 5,0 для струйных тарелок, для остальных тарелок К3 = 4,0. Коэффициент l находится по уравнению:

где LЖ – массовый расход жидкой фазы в верхней части, кг/ч;

Коэффициент К1 принимается в зависимости от конструкции тарелок:

Колпачковая тарелка................................................................................................. 1,0 Тарелка из S-образных элементов.......................................................................... 1,0 Клапанная тарелка..................................................................................................... 1,15 Ситчатая и струйная тарелка................................................................................... 1,2 Струйная тарелка с отбойниками........................................................................... 1,4

Коэффициент К2 зависит от типа колонны:

Атмосферные колонны............................................................................................. 1,0 Ваккумные колонны с промывным сепаратором в зоне питания.................... 1,0 Вакуумные колонны без промывного сепаратора.............................................. 0,9 Вакуумные колонны для перегонки пенящихся и высоковязких жидкостей......................................................... 0,6 Абсорберы................................................................................................................... 1,0 Десорберы................................................................................................................... 1,13

Сmax = 1,15 . 1,0 . 1050 – 4(131,37 – 35) = 822,02

Диаметр колонны:

Полученный диаметр округляется в большую сторону до ближайшего стандартного значения. Для стальных колонн рекомендованы значения диаметров от 0,4 до 1,0 м через каждые 0,1 м, от 1,2 до 4,0 м через 0,2 м, далее 2,5 м, 4,5 м, 5,0 м, 5,6 м, 6,3 м, от 7,0 до 10 м через 0,5 м, от 11,0 до 14,0 м через 1,0 м, от 16,0 до 20,0 м через 2,0 м.

Итак, примем диаметр колонны DK = 3,8 м. Проверяем скорость паров при принятом диаметре колонны:

Она находится в допустимых пределах (0,4-0,7 м/с) для колонн под давлением и расстоянии между тарелками 600 мм. Проверяем нагрузку тарелки по жидкости:

где LV – объёмный расход жидкости, м3/ч; n – число потоков на тарелке; W - относительная длина слива, обычно находится в пределах 0,65-0,75. Полученное значение расхода жидкости на единицу длины слива меньше максимально допустимого, которое составляет для данного типа тарелок Высота колонны

Высота колонны рассчитывается по уравнению:

НК = H1 + Hк + Ни + Нп+ Н2 +Нн+ Но,м где Н1 – высота от верхнего днища до верхней тарелки, м; Нк – высота концентрационной тарельчатой части колонны, м; Ни – высота исчерпывающей, отгонной тарельчатой части колонны, м; Нп – высота секции питания, м; Н2 – высота от уровня жидкости в кубе колонны до нижней тарелки,м; Нн – высота низа колонны, от уровня жидкости до нижнего днища, м; Но – высота опоры, м. Высота Н1 (сепарационное пространство) принимается равной половине диаметра колонны, если днище полукруглое, и четверти диаметра, если днище эллиптическое. Полушаровые днища применяют для колонн диаметром более 4 метров. Поэтому Н1 = 0,25. 3,8 = 0,95 м. Высоты Hк и Ни зависят от числа тарелок в соответствующих частях колонны и расстояния между ними:

Нк = (Nконц– 1)h = (35 – 1)0,6 = 20,4 м

Ни = (Nотг– 1)h = (35 – 1)0,6 = 20,4 м

где h = 0,6 м – расстояние между тарелками. Высота секции питания Нпберётся из расчёта расстояния между тремя-четырьмя тарелками: Нп = (4 - 1)h= (4 - 1)0,6 =1,8 м Высота Н2 принимается равной от 1 до 2 м, чтобы разместить глухую тарелку и иметь равномерное распределение по сечению колонны паров, поступающих из печи. Примем Н2= 1,5 м. Высота низа (куба) колонны Нн рассчитывается, исходя из 5-10 минутного запаса остатка, необходимого для нормальной работы насоса в случае прекращения подачи сырья в колонну:

где rж – абсолютная плотность остатка при температуре низа колонны (см. пункт 2.11); Fк = Штуцер отбора нижнего продукта должен находится на отметке не ниже 4-5 м от земли, для того, чтобы обеспечить нормальную работу горячего насоса. Поэтому высота опоры Но конструируется с учётом обеспечения необходимого подпора жидкости и принимается высотой не менее 4-5 м. Примем Но = 4 м. Полная высота колонны: НК = 0,95+20,4+20,4+1,8+6,88+4 = 54,43 м

Заключение Вкурсовом проекте была проанализирована Гуронская нефть. В разделе «Технологическая часть» было рассмотрено: · технологическая схема установки ЭЛОУ АТ-6; · устройство ректификационной колонны; · назначение отбензинивающей колонны; В разделе «Расчетная часть» было произведено: · расчет материального баланса отбензинивающей колонны; · расчет теплового баланса отбензинивающей колонны; · расчет отбензинивающей колонны: были приняты клапанные тарелки в количестве 70 штук; температура входа сырье в колонну - 220°С; температура верха колонны – 112,04°С; температура низа колонны – 257,63°С; массовая доля отгона – 0,0441; диаметр колонны 3,8 м; высота колонны 54,43 м;

Список использованной литературы.

1. Статья Компания ООО «ХИМСНАБ» [Интернет ресурс]. – Режим доступа: http://www.himsnab-spb.ru/article/all/oil-refining/atmospheric-distillation/ 2. Суханов В.П. Переработка нефти: Учебник для средних проф.-тех. учеб. заведений. – 2-е изд., перераб. и доп. – М.: Высш. школа, 1979. – 335 с., ил. – (Профтехобразование. Нефт. и газовая пром-сть). 3. А.М. Сыроежко, Б.В. Пекаревский Учебное пособие для студентов заочной формы обучения специальности «Химическая технология природных энергоносителей и углеродных материалов». – типография издательства СПбГТИ(ТУ). – СПб. – 2011г. – 111с. 4. Александров И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования., 3-е изд., перераб. М.: Химия, 1978. – 280 с. 5. Савченко А.Л., Методические указания к курсовому и дипломному проектированию для студентов специальностей 250100 «Химическая технология органических веществ» и 170500 – «Машины и аппараты химических производств» очной и заочной форм обучения: Технологический расчет отбензинивающей колонныустановок перегонки нефти. – Тюменский государственный нефтегазовый университет. – Тюмень. – 2003г.– 37с. 6. Справочник // Министерство образования республики Беларусь// Факультет повышения квалификации и переподготовки руководящих работников и специалистов нефтеперерабатывающей и нефтехимической промышленности ИПК УО «ПГУ». – Новополоцк: ПГУ, 2004. – 125с. 7. Нефть общие технические условия госстандарт россии. ГОСТ Р 51858-2002. 8. Хорошко С.И., Хорошко А.Н. Сборник задач по химии и технологии нефти и газа. Учеб. пособие. — Мн.: Выш. шк., 1989. 9. М. А. Самборская , Ю.Б. ШвалевТехнологическое проектирование тарельчатых колонн фракционирования нефти: Методические указания к выполнению лабораторных работ по дисциплинам «Основы научных исследований и проектирование», « Технологическое проектирование и типовое оборудование нефтехимических процессов» для студентов направления 240100 «Химическая технология и биотехнология» и специальностей 240403 «Химическая технология природных энергоносителей и углеродных материалов» и 240802 «Процессы и аппараты химических производств и химическая кибернетика». – Томск: Изд-во ТПУ, 2007. – 48 с.

Приложение 1

График зависимости коэффициента С1 от расстояния между тарелками Нт

1 – кривая для нормальных нагрузок клапанных, ситчатых, каскадных и аналогичных тарелок и для максимальных нагрузок колпачковых тарелок; 2 – кривая нормальных нагрузок для колпачковых тарелок; 3 – кривая для вакуумных колонн без ввода водяного пара и для стриппинг-секций атмосферных колонн; 4 – кривая для вакуумных колонн с вводом водяного пара и для десорберов; 5 – кривая для абсорберов; 6 – кривая для колонн, разделяющих вязкие жидкости под вакуумом или высококипящие ароматические углеводороды или пенящиеся продукты.

Поиск по сайту: |

,

,

,

, ,

,

,

,

,

, , кДж/кг.

, кДж/кг. ,

, = 346,33 кДж/кг.

= 346,33 кДж/кг. , кДж/кг.

, кДж/кг. , кДж/кг.

, кДж/кг.

кДж/кг.

кДж/кг. кг/ч

кг/ч , м

, м , м/с

, м/с ,

,

= 0,522 м/с

= 0,522 м/с м

м м/с

м/с м3/(м. ч),

м3/(м. ч), м3/(м. ч).

м3/(м. ч). м

м - площадь поперечного сечения колонны, м2.

- площадь поперечного сечения колонны, м2.