|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технологическая схема установки ЭЛОУ АТ-6Стр 1 из 7Следующая ⇒

Задание

Проведём технологический расчет отбензинивающей колонны мощностью 6 млн т в год по Гуронской нефти, разгонка (ИТК) которой представлены в Таблице 1, физико-химические показатели в Таблице 2. В качестве дистиллята предусмотрим отбор фракции легкого бензина н.к.-85оС.

Цель работы:

Провести технологические и конструкторские расчеты для определения основных параметров отбензинивающей колонны с клапарными тарелками.

Дополнительные указания:

Выполнить расчет материального баланса отбензинивающей колонны, тепловой баланс, найти температуру низа и верха колонны, массовую долю отгона, диаметр и высоту колонны.

Содержание пояснительной записки:

Введение

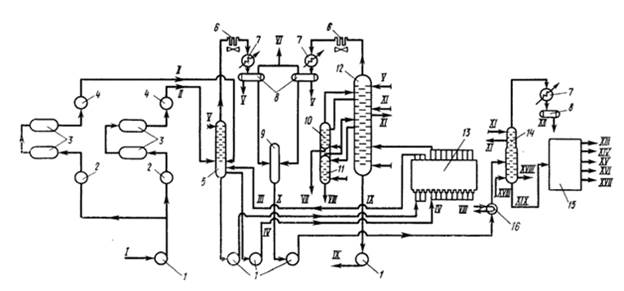

Атмосферная перегонка нефти. Нефть представляет собой сложную смесь парафиновых, нафтеновых, ароматических и других углеводородов с различными молекулярными массами и температурами кипения. Так же в нефти содержаться сернистые, кислород и азотсодержащие органические соединения. И поэтому, для получения из нефти товарных продуктов различного назначения, применяют методы разделения нефти на фракции или группы углеводородов. И при необходимости, изменяют их химический состав, дальнейшим проведением каталитических и термических процессов. Различают первичные и вторичные методы переработки нефти. Первичными процессами называют процессы разделения нефти на более или менее однородные фракции без химического преобразования входящих в неё веществ. Основным приёмом разделения является дистилляция (перегонка) – процесс разделения жидких веществ по температурам их кипения. Атмосферная перегонка относится к первичному процессу и отсюда можно выделить основное её назначение – разделить нефть на фракции, и использовать максимальные возможности нефти по количеству и качеству получаемых исходных продуктов. Атмосферную перегонку можно осуществить следующими способами: · с однократным испарением в трубчатой, печи и разделением отгона в одной ректификационной колонне; · двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения (эвапораторе) с отделением легких бензиновых фракций и в основной колонне; · Постепенным испарением. Сырьём установки атмосферной перегонки может служить как нефть , так и газовый конденсат. Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор технологии получения нефтепродуктов. Поэтому, при определении направления переработки нефти нужно стремиться по возможности максимально, полезно использовать индивидуальные природные особенности её химического состава. [1] Технологическая часть Технологическая схема установки ЭЛОУ АТ-6 Спроектированная ВНИПИнефтью установка ЭЛОУ АТ-6 мощностью 6 млн.т/год является не только укрупненной, но и комбинированной, так как имеет в своем составе электродегидраторы, осуществляющие процесс электрообессоливания. Сырая нефть из линии I (Рисунок 1) насосами 1 прокачивается двумя потоками через группу теплообменников 2 и электродегидраторы 3, затем через группу теплообменников 4 и по линии II подается в колону предварительного отбензинивания нефти 5. Обессоливание на установках производят в две ступени. На электродегидраторы перовой ступени поступает нефть в смеси с 2%-ным раствором деэмульгатора и щелочной водой (с электродегидраторов второй ступени). Частично обезвоженная и обессоленная нефть с верха электродегидраторов первой ступени поступает в электродегидраторы второй ступени, перед которыми в поток нефти через инжекторы подается насосом холодная вода. Отстоявшуюся щелочную воду из электродегидраторов второй ступени насосом перекачивают на электродегидраторы первой ступени, где она смешивается с нефтью и деэмульгатором. Нефть в смеси с реагентами и водой вводиться в электродегидраторы снизу через маточники-распылители, создающие равномерный поток нефти, направленный вверх.в электрическом поле высокого напряжения электродегидратов происходит разрушение эмульсии с разделением на нефть и воду. С низа колоны преварительного отбензинивания 5 частично отбензининую нефть насосами 1 по линиям IV подают в печь 13. Часть нагретой отбензиненой нефти в виде «горячей струи» по линии III возвращается в колону предварительного отбензинивания 5, а основное ее количество поступает в реакционную колону 12, связанную с двумя отпарными колоннами 10 и 11, из которых соответственно по линиям VIIи VIII выводятся керосиновые и дизельные фракции. Для регулирования температуры начала кипения этих фракций в низ колонн 11 и 12 вводят перегретый пар. С низа ректификационной колонны 12 мазут по линии IX насосом 1 прокачивается через теплообменники (для нагрева нефти), после которых его выводят с установки. Пары с верха колонны предварительного отбензинивания 5 и ректификационной колонны 12 самостоятельными потоками проходят последовательно конденсаторы воздушного охлаждения 6, холодильники 7 и поступают в газосепараторы 8. С верха обоих газосепараторов сухой газ по линии VIвыводят в газовую сеть завода. Часть конденсата с их низа используют для острого орошения (иногда применяется только циркуляционное орошение), а основная часть из обоих газосепараторов стекает в емкость 9 для широкой бензиновой фракции (н.к. 180 или 190 оС), откуда она насосом 1, пройдя теплообменник 16, подается в стабилизационную колонну 14. Для дополнительного ввода тепла в стабилизационную колону в ее нижней части по змеевику прокачивают теплоноситель (иногда устанавливают выносной кипятильник с паровым пространством).

Пары с верха стабилизационной колонны 14 проходят холодильник 7, и образующийся конденсат – сжиженный газ (С3 – С4) – накапливается в газосепараторах 8, откуда часть его поступает на орошение (иногда применяется циркуляционное орошение), а большая часть по линии XIIвыводят с установки. Стабильная широкая фракция по линии XIXпоступает в блок 15 вторичной ее переработки, из которого отдельные узкие фракции выводят с установки по линиям XIII – XVII. Суммарный отбор прямогонных дистиллятных фракций зависит в основном от потенциального содержания их в перерабатываемой нефти. [2]

Рисунок 1 – Принципиальная технологическая схема ЭЛОУ АТ-6: I – сырая нефть;II – обессоленная нефть;III – «горячая струя»; IV–отбензиненная нефть;V – орошение (острое);VI – сухой газ;VII – керосиновая фракция;VIII – дизельная фракция;IX – мазут;X – широкая бензиновая фракция; XI – флегма для циркуляционного орошения;XII – газовая головка (сжиженные газы);XIII – фракция н.к. 62оС;XIV - фракция 62-85оС;XV - фракция 85-140оС; XVI - фракция 140-180оС;XVII - фракция 180-190оС;XVIII – теплоноситель; XIX – стабильная широкая бензиновая фракция; 1 – насосы; 2, 4, 16 – теплообменники; 3 – электродегидраторы; 5 – отбензинивающая колонна; 6 – конденсаторы воздушного охлаждения; 7 – холодильники; 8 – газосепараторы; 9 – емкость для широкой бензиновой фракции (н.к. 180 или 190 оС); 10, 11 – отпарные колонны; 12 – ректификационная колонна; 13 – печь; 14 – стабилизационная колонна; 15 – блок вторичной переработки.

Поиск по сайту: |