|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Выбор и расчет схемы измельчения ⇐ ПредыдущаяСтр 3 из 3

Расчет мельницы для первой стадии измельчения. Таблица 5 - Варианты установки мельниц для первой стадии измельчения.

1. Определяем удельную производительность по вновь образованному классу –0,074 мм.:

где t-толщина футеровки: Для мельниц

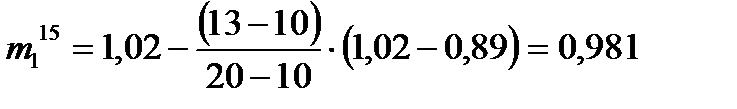

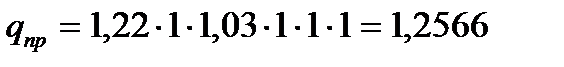

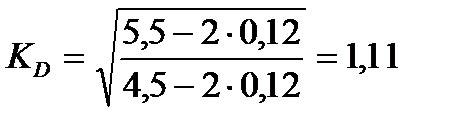

2. Определяем значение коэффициента

где

3. Определяем значение коэффициентов

где Dпр и Dэт - соответствуют номинальные диаметры барабанов проектируемой к установке и эталонной мельниц. 1) МШР-

2) МШР-

3) МШР-

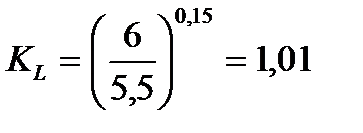

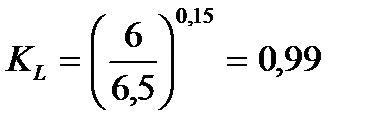

4. Определяем значение коэффициента 5. Определяем значение коэффициентов

где 1) МШР-

2) МШР-

3) МШР-

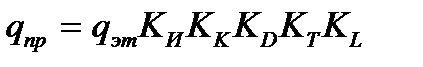

6. Определяем производительность мельниц по вновь образованному классу –0,074 мм. Удельная производительность проектируемой мельницы по вновь образованному расчетному классу определяется по формуле:

где

1) МШР-

2) МШР-

3) МШР-

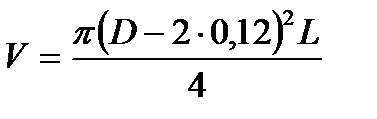

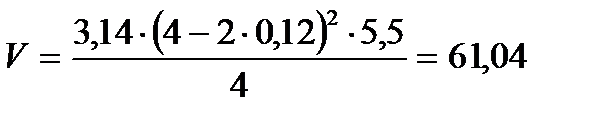

7. Определяем рабочие объемы барабанов мельницы:

1) МШР-

2) МШР-

3) МШР-

8. Определим необходимый объем мельниц:

где

1) МШР-

2) МШР-

3) МШР-

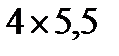

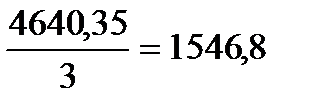

9. Определим необходимое количество мельниц:

1) МШР-

2) МШР-

3) МШР-

Таблица 6 - Сравнительная характеристика выбора мельниц.

Выбираем на I стадии измельчения три мельницы МШР- Расчет мельницы для второй стадии измельчения. Таблица 7 - Варианты установки мельниц для второй стадии измельчения.

1. Определяем удельную производительность по вновь образованному классу –0,074 мм.:

где t-толщина футеровки: Для мельниц

2. Определяем значение коэффициента

3. Определяем значение коэффициентов 1) МШЦ-

2) МШЦ-

3) МШЦ-

4. Определяем значение коэффициента 5. Определяем значение коэффициентов 1) МШЦ-

2) МШЦ-

3) МШЦ-

6. Определяем производительность мельниц по вновь образованному классу –0,074 мм. 1) МШЦ-

2) МШЦ-

3) МШЦ-

7. Определяем рабочие объемы барабанов мельницы: 1) МШЦ-

2) МШЦ-

3) МШЦ-

8. Определим необходимый объем мельниц:

1) МШЦ-

2) МШЦ-

3) МШЦ-

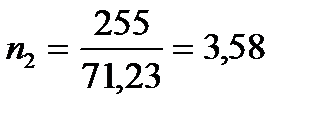

9. Определим необходимое количество мельниц: 1) МШЦ-

2) МШЦ-

3) МШЦ-

10. Таблица выбора мельниц. Таблица 8 - Сравнительная характеристика выбора мельниц

Выбираем на II стадию три мельницы МШЦ- Таблица 9 - Технических характеристик устанавливаемых мельниц.

11. Расчет крупности слива мельницы:

где

1) Для I стадии измельчения:

2) Для II стадии измельчения:

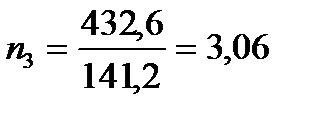

3.2 Выбор и расчет гидроциклона. На I стадии измельчения 1. Циркулирующая нагрузка: С=250% 2. Определяем частный выход слива:

3. Задаем данные:

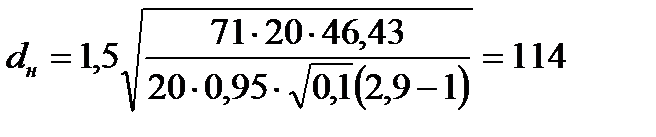

Плотность слива I классификации, % тв. 30 4. Определяем номинальную крупность слива:

5. Определяем размер класса, который будет распределяться по продуктам классификации так же, как вода (в том же соотношении)

Подбираем размер гидроциклона для сравнения (Разумов стр. 265, табл. 45) Выбираем предварительно ГЦ-1000, ГЦ-1400 6. Определяем производительность гидроциклона по исходной пульпе:

где

1) ГЦ-1000

2) ГЦ-1400

7. Расчет водно-шламовой схемы двух стадиального измельчения с поверочной классификацией в первой стадии и совмещенной предварительной и поверочной классификацией во второй стадии. Сводим данные в таблицу 10. Таблица 10. Водно-шламовая схема.

Окончание таблицы 10

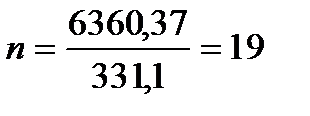

8. Определяем количество гидроциклонов: 1) ГЦ-1000 2) 3) ГЦ-1400

Принимаем к установке 9 гидроциклонов ГЦ-1400 по 2 рабочих и по 1 запасному на каждую мельницу. 9. Определяем удельную производительность (нагрузку г/ц по пескам)

10. Определяем достаточное давление на входе в гидроциклон:

11. Проверяем номинальную крупность слива, которая может обеспечить выбранный гидроциклон:

Так как номинальная крупность слива меньше, чем необходимая, т. е. заданная, то ГЦ-1400 обеспечит необходимую крупность слива. На II стадии измельчения 1. Циркулирующая нагрузка: С=300% 2. Определяем частный выход слива:

3. Задаем исходные данными:

Плотность слива II классификации, % тв. 25 6. Определяем номинальную крупность слива (Разумов стр. 102, табл. 14)

7. Определяем размер класса, который будет распределяться по продуктам классификации также, как вода (в том же соотношении)

Подбираем размер гидроциклона для сравнения Выбираем предварительно Г-710, ГЦ-1000 8. Определяем производительность гидроциклона по исходной пульпе: 1) ГЦ-710

2) ГЦ-1000

7 . Расчет водно-шламовой схемы двух стадиального измельчения с поверочной классификацией в первой стадии и совмещенной предварительной и поверочной классификацией во второй стадии. Сводим данные в таблицу 11. Таблица 11. Водно-шламовая схема.

Окончание таблицы 11

8. определяем количество гидроциклонов: 1) ГЦ-710

2) ГЦ-1000

Принимаем к установке двадцать семь гдроциклонов ГЦ-710 по семь рабочих и по два запасных на каждой мельнице. 9. Определяем удельную производительность (нагрузку г/ц по пескам)

10. Определяем достаточное давление на входе в гидроциклон:

10. Проверяем номинальную крупность слива, которая может обеспечить выбранный гидроциклон:

Так как номинальная крупность слива меньше, чем необходимая, т. е. заданная, то ГЦ-710 обеспечит необходимую крупность слива.

Таблица 10 - Технические характеристики выбранных гидроциклонов.

Окончание таблицы 10

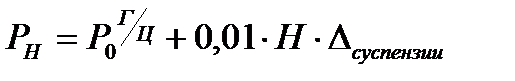

4.1 Выбор и расчет песковых насосов. Для выбора и расчета необходимо знать давление на входе в гидроциклон, а также давление необходимое для подъема пульпы на высоту H от патрубка зумпфа до входа в гидроциклон.

1) ГЦ-1400

Рассчитываем объем пульпы на одну мельницу:

Выбираем по справочнику насосы фирмы WARMAN 12/10AH два рабочих и один запасной. 3) ГЦ-710

Рассчитываем объем пульпы на одну мельницу:

Выбираем по справочнику насосы фирмы WARMAN 14/12AH три рабочих и три запасных. Таблица 11 - Технические характеристики выбранных насосов.

Выводы В данном курсовом проекте был произведен расчёт схемы рудоподготовки, для руд Гайского месторождения. Была рассчитана стадия рудоподготовки в которой для крупного дробления была принята к установки конусная дробилка ККД 1200/150, для среднего дробления – КСД 2200 Гр, и стадии мелкого – КМД 2200Т1. В стадии измельчения расчитали мельницы, для первой стадии приняли к установки 6 шаровых мельниц МШР-45*6, а для второй стадии 3 мельницы МШЦ-5,5*6,6. По данной технологической схеме рудоподготовки, с данным аппаратурным оформлением, возможно эффективно провести подготовительные операции, перед обогащением.

Список используемой литературы 1. Разумов К. А. Проектирование обогатительных фабрик. М.: «Недра», 1978. 591 с. 2. Разумов К. А., Перов В. А. Проектирование обогатительных фабрик: Учебник для ВУЗов / Изд. 4-е, перераб. и доп. М.: «Недра», 1982. 518 с. 3. Методические указания 4. Справочник по обогащению руд. Обогатительные фабрики / Под редакцией О, С. Богданова, Ю. Ф. Наркомова, 2-е изд., перераб. и доп. М.: «Недра», 1984. 368 с.

Поиск по сайту: |

т/(ч*м3)

т/(ч*м3) для МШР

для МШР  ;

; м;

м; м

м  м;

м; для крупности руды, поступающей на измельчение, 15 мм;

для крупности руды, поступающей на измельчение, 15 мм; для крупности руды после I стадии измельчения;

для крупности руды после I стадии измельчения; :

: ,

, - относительная производительность мельницы на эталонной фабрике:

- относительная производительность мельницы на эталонной фабрике:  ;

; - относительная производительность на проектируемой фабрики:

- относительная производительность на проектируемой фабрики: ;

; для сравниваемых мельниц:

для сравниваемых мельниц: ,

,

;

;

;

;

;

; . Так как на действующей обогатительной фабрике работает мельница с разгрузкой через решетку, и на проектируемой фабрике предполагается установка того же типа мельниц, то

. Так как на действующей обогатительной фабрике работает мельница с разгрузкой через решетку, и на проектируемой фабрике предполагается установка того же типа мельниц, то  .

. :

: ,

, и

и  - соответствуют номинальные длины барабанов проектируемой к установке и эталонной мельниц.

- соответствуют номинальные длины барабанов проектируемой к установке и эталонной мельниц. ;

;

;

;

;

;

- Удельная производительность проектируемой мельницы по вновь образуемому расчетному классу

- Удельная производительность проектируемой мельницы по вновь образуемому расчетному классу

- Удельная производительность рабочей мельницы по тому же классу

- Удельная производительность рабочей мельницы по тому же классу - Коэффициент, учитывающий различие в измельчаемости руды, проектируемой к переработке и перерабатываемой руды

- Коэффициент, учитывающий различие в измельчаемости руды, проектируемой к переработке и перерабатываемой руды - Коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой обогатительных фабриках.

- Коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой обогатительных фабриках. - Коэффициент, учитывающий различие в типе проектируемой и работающей мельниц.

- Коэффициент, учитывающий различие в типе проектируемой и работающей мельниц. т/(ч*м3);

т/(ч*м3);

т/(ч*м3);

т/(ч*м3);

т/(ч*м3);

т/(ч*м3);

;

;

;

;

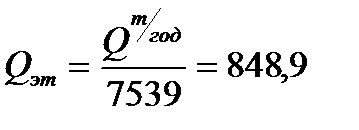

-производительность проектируемой фабрики:

-производительность проектируемой фабрики:

;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

,

,

;

; м

м м;

м; для крупности руды, поступающей на измельцение, 15 мм;

для крупности руды, поступающей на измельцение, 15 мм; для крупности руды после II стадии измельчения;

для крупности руды после II стадии измельчения; ;

; ;

; ;

; ;

; ;

; ;

; ;

;

;

;

;

;

;

;

;

;

;

;

;

;

т/(м3*ч);

т/(м3*ч);

т/(м3*ч);

т/(м3*ч);

т/(м3*ч);

т/(м3*ч);

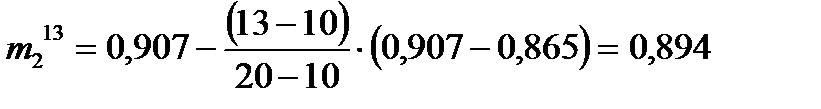

для крупности руды, поступающей на измельчение, 13 мм;

для крупности руды, поступающей на измельчение, 13 мм; для крупности руды после II стадии измельчения;

для крупности руды после II стадии измельчения;

;

;  ;

;

;

;  ;

;

;

;

,

, ;

; ;

; ;

; ;

; ;

; ;

;

,

, при

при  и 1,15 при

и 1,15 при  ;

; ;

;

;

;

,

,  ;

; ;

; ;

; 0,5-2,5

0,5-2,5

см;

см;

;

;

;

;

МПа;

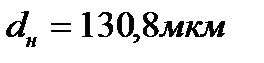

МПа; мкм;

мкм;

;

; ;

; см;

см;

;

;

;

;

МПа

МПа мкм

мкм , градус

, градус

(при

(при

)

)

, см

, см

, см

, см

, см

, см

;

;

;

;