|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Машинно-аппаратурная схема производства гречневой крупы

Так как технологическая схема производства ячневой крупы начинается с опорожнения бункеров для неочищенного зерна, то необходимо установить емкость бункеров. Исходя из того, что установленная производительность 20 т/ч, а продолжительность смены 8 часов, то необходимо установить бункер для неочищенного зерна вместимостью 160 т. Из бункеров для неочищенного зерна последнее поступает на весовое устройство УРЗ-1 для регулирования расхода зерна в потоке.

Весовое устройство УРЗ-1 УРЗ-1 (рис. 4) наиболее важный элемент устройства – лотковый расходомер сыпучего материала. Принцип действия лоткового расходомера основан на измерении давления потока зерна на наклонную плоскость. Устройство состоит из корпуса, воронки, заслонки, пневмоцилиндра, воспринимающего устройства и пневмосистемы. Корпус представляет собой сварную коробку, на которой монтируются основные узлы устройства. Воспринимающее устройство состоит из пластины, рычагов и тарных грузов и. Для задания производительности устройство снабжено передвижной призмой и передвижной гирей процентной шкалы. Пневмоцилиндр снабжен мембраной с пружиной, удерживающей заслонку в закрытом положении. Рычаг снабжен шкалой производительности, а рычаг– процентной шкалой. На рычаге закреплена заслонка, регулирующая выход воздуха из сопла пневмосистемы.

Рис. 4 – Весовое устройство для регулирования расхода зерна в потоке УРЗ-1: 1 – корпус; 2 – заслонка; 3 – воронка; 4 – электропневмоклапан; 5 – пневмоцилиндр;6 – воспринимающее устройство; 7, 11 – тарные грузы; 8 – передвижная гиря процентной шкалы; 9 – передвижная призма; 10, 13 – рычаги; 14 – сопло; 15 – пластина.

Выпускное отверстие воронки, через которую поступает продукт, перекрывается секторной заслонкой, управляемой пневмоцилиндром. Пневмосистема состоит из узла подготовки воздуха, сопла, электропневмоклапана и трубопровода. После установки заданного расхода зерна с помощью призмы и гири процентной шкалы электропневмоклапаном подается сжатый воздух в пневмоцилиндр. Мембрана пневмоцилиндра, преодолевая усилие пружины, начинает открывать заслонку. Зерно, пройдя через воронку,с небольшой высоты падает на наклонную пластину и отклоняет её из исходного положения. Сила, вызывающая отклонение пластины, теоретически пропорциональна расходу зерна, проходящего через воронку. Рычаги инаходятся в положении равновесия в том случае, когда сила, действующая на пластину,уравновешивается массой передвижной гири. В зависимости от того, больше ли усилие, создаваемое потоком зерна, усилия, создаваемого гирей, или меньше, открывается или закрывается сопло,увеличивая проходное сечение воронки,соответственно уменьшая или увеличивая расход зерна. При этом рычаги ислегка колеблются вокруг положения равновесия. Как следует из представленной в таблице технической характеристики, необходимо в линию установить данных весовых устройства с их параллельной работой для обеспечения требуемой производительности линии. Таблица 2 Технические характеристики весового устройства УРЗ-1

С весового устройства УРЗ-1 зерновая смесь поступает на очистку. После прохождения трёх систем очистки в сепараторах зерно направляется в триер для удаления коротких примесей.

Сепаратор А1-БИС-12 Сепаратор А1-БИС-12 (рис. 5) относят к ситовоздушным сепараторам, на ситах которого зерно очищается от примесей, отличающихся от него шириной и толщиной, а в пневмосепарирующем канале – скоростью витания. Отличительные особенности конструкции сепаратора – отсутствие осадочных камер и совмещение функции дебаланса и приводного шкива, что значительно уменьшает высоту и обеспечивает безопасность обслуживания; наличие регулируемого пневмосепарирующего канала позволяет изменять скорость воздуха. Круговое поступательное движение обеспечивает высокую эффективность очистки зерна от крупных и мелких примесей, а прижим ситовых рам эксцентриковым механизмом – хорошую фиксацию, простую установку и выемку ситовых рам. Благодаря освещению пневмосепарирующего канала можно визуально контролировать процесс выделения лёгких примесей. Сепаратор состоит из двухсекционного ситового корпуса, подвешенного к станине на гибких подвесках, и вертикального пневмосепарирующего канала. В корпусе сепаратора А1-БИС-12 установлены выдвигающиеся рамы с сортировочными и подсевными ситами, зафиксированные эксцентриковыми механизмами. Ситовые рамы продольными и поперечными брусками разделены на ячейки, в каждой из которых имеется по два резиновых шарика, предназначенных для очистки сит. К нижней плоскости ситовой рамы прикреплены сетчатые поддоны. На передней стенке ситового корпуса установлен электродвигатель, который посредством клиноремённой передачи приводит во вращение шкив с дебалансным грузом, обеспечивающий круговое поступательное движение ситового корпуса. В верхней части станины установлены приёмный патрубок для поступления исходного зерна и патрубок для подключения к аспирационной сети. Очищенное зерно выходит через выпускной канал. Для вывода крупных примесей служит лоток, для мелких – лоток. Со стороны сходовой части корпуса установлен пневмосепарирующий канал с вибролотком, предназначенным для подачи зерна в канал. Для наиболее эффективного выделения лёгких примесей в пневмо-сепарирующем канале регулируют амплитуду колебаний вибролотка, величину вылета его в канал, величину выходной щели и скорость воздушного потока в верхней и нижней частях канала, а также расход воздуха. В комплект поставки сепаратора входит специальный горизонтальный циклон, предназначенный для осаждения относов и устанавливаемый после сепаратора. Циклон представляет собой усеченный конус, внутри которого на общей горизонтальной оси расположены два внутренних конуса меньших размеров. Во входной части циклона приварены четыре криволинейные лопасти, обеспечивающие закручивание воздушного потока в кольцевом канале. Снизу к расширительной камере присоединяют шлюзовой затвор, либо противоподсосный клапан. Принцип работы сепараторов следующий: очищаемое зерно самотеком поступает в ситовой корпус, крупные примеси (сход с сортировочного сита 3) выводятся по лотку из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито направляется на подсевное сито. Мелкие примеси (проход подсевного сита) поступают в лоток и удаляются из сепаратора.

Рисунок 5 – Технологическая схема сепараторов А1-БИС-12: 1 – приёмный патрубок; 2 – распределительное днище; 3 – сортировочное сито; 4 – подсевное сито; 5 – фартук; 6– аспирационный патрубок; 7 – дроссельный клапан; 8 – подвижная стенка; 9 – лоток для крупных примесей; 10 – вибролоток; 11– питающая коробка; 12– лоток для мелких примесей; I – неочищенное зерно; II – лёгкие примеси; III – очищенное зерно; IV – мелкие примеси; V – крупные примеси. Таблица 3 Технологическая характеристика сепаратора А1-БИС-12

Очищенное на ситах от крупных и мелких примесей зерно поступает на вибролоток и далее в пневмосепарирующии канал; при прохождении воздуха через поток зерна легкие примеси выделяются из зерновой смеси и выносятся воздухом через канал в горизонтальный циклон. Очищенное зерно из пневмосепарирующего канала через отверстие в полу по самотечным трубам идёт на дальнейшую обработку.

Камнеотделительная машина ГСГ Камнеотделительная машина ГСГ (рис. 6) с рециркуляцией основного воздушного потока выпускается фирмой Голфетто трёх типоразмеров по производительности – от 4 до 24 т/ч. Камнеотборник включает: корпус, в котором установлены разгрузочное сито, проволочная непроходная дека с прижимным клапаном. В верхней части корпуса размещено приёмно-распределительное устройство, под которым смонтированы система скатов и клапанов. Эти скаты позволяют, в частности, часть наиболее тяжелого зерна (до 20%), с камнями транспортируемого вверх по разгрузочному ситу, направить на рабочую деку камнеотборника для последующего удаления из этой фракции камней. В нижней части корпуса имеется коллектор для равномерного подвода воздуха под деку, он соединён с нагнетательным коллектором. Корпус камнеотборника монтируется на станине на шести виброопорах и приводится в колебательное движение двумя моторо-вибраторами с частотой колебаний 950…960 в мин-1 и амплитудой 2…5 мм, регулируемой изменением статического момента вибратора. Корпус заканчивается выпускными патрубками II, III для вывода двух фракций зерна и камней, причем патрубок камней оборудован резиновыми противоподсосными клапанами. В верхней части корпус камнеотборника гибкими элементами соединяется с всасывающим и нагнетательным коллекторами. Над корпусом на самостоятельной станине смонтированы осадочная камера и вентилятор с крыльчаткой на валу электродвигателя. В нижней части осадочной камеры установлен шлюзовым затвор для вывода аэродинамически лёгких примесей. На нагнетательном воздуховоде установлен патрубок для подключения к централизованной аспирационной сети. Отсос небольшого объёма воздуха обеспечивает работу машины в режиме пониженного давления и исключения пыления за счёт притока чистого воздуха из помещения. Объём его составляет около 10% объёма технологического воздуха. Расход воздуха в зависимости от типоразмеров камнеотборников ГСГ составляет 3600…9000 м3/ч, а в аспирационную сеть подаётся от 400 до 1000 м3/ч. Собственно это техническое решение и определяет наименование этого типа машин камнеотборников с рециркуляцией основного воздушного потока.

Рисунок 6 – Камнеотборник ГСГ с рециркуляцией основного воздушного потока: 1 – мотор-вибратор; 2 – нагнетательный коллектор; 3 – патрубок для аспирации; 4 –осадочная камера; 5 – станина вентилятора и осадочной камеры; 6 – всасывающий коллектор; 7 – приемно-распределительное устройство; 8 – разгрузочное сито; 9 –корпус камнеотборника; 10 – шлюзовым затвор; 11 – патрубок вывода камней и тяжелых примесей; 12 – станина; 13 – нижний коллектор подвода воздуха; 14 –проходовая фракция разгрузочного сита; 15 – электродвигатель вентилятора; 16 –вентилятор; 17 – виброопора; 18 – рабочая дека камнеотборника; 19 – прижимной клапан; I – поступление зерна; II – вывод основной фракции очищенного зерна; III –выход легкой фракции; IV – ёмкость для камней и тяжелых примесей; V – выход легких примесей; VI – воздушные потоки

Процесс непрерывного выделения из зерновой массы камней, кусочков руды, бетона, стекла и т.п. основан на различии плотности и фрикционных свойств компонентов. Зерно, подлежащее очистке I, через приемно-распределительное устройство с системой клапанов и скатов направляется на разгрузочное (фракционирующее) сито. Необходимо отметить, что оно выполняет роль противоподсосного устройства, разгрузочном сите происходит предварительное расслоение зерновой массы и примесей: наиболее тяжелая фракция (около 20% от всей массы зерна) опускается вместе с камнями на дно сита, поднимается вверх и через систему скатов поступает на рабочую деку камнеотборника. Здесь камни поднимаются вверх и через выпускной патрубок удаляются из машины в специальную емкость для камней и тяжелых примесей IV. Зерно перемещается вниз по деке камнеотборника, сюда же проходом разгрузочного сита попадает основная зерновая фракция (около 50…60%). Таким образом, наиболее полноценное очищенное зерно (около 70…80%) выводится в нижней части деки в патрубок II. Лёгкая фракция, составляющая крупные сорные и зерновые примеси, и часть зерна (20..30%), сходят с разгрузочного сита и через патрубок III выводится из машины. Соотношение фракций может меняться в зависимости от качества зерна и регулируется размерами ячеек разгрузочного сита, кинематическими, установочными и аэродинамическими режимами. Такая схема позволяет предварительно обеспечить концентрацию камней в тяжёлой фракции, способствует повышению эффективности их выделения. Часть камней, которая не попала в тяжёлую фракцию, направляется с основной массой зерна на разгрузочное сито и проходом попадает на деку камнеотборника, опускается на её дно и направляется вверх по деке к выпускному патрубку. Камнеотборника типа ГСГ по технологии могут применяться и комбинаторы или концентраторы, получая тяжёлую фракцию зерна, смешанную, камни и лёгкие примеси. По существу они занимают промежуточное положение между чистыми камнеотборниками и комбинаторами, которые сортируют зерно на одну фракцию больше. Удельный расход электроэнергии 0,3 кВТ, производительность 10 т/ч.

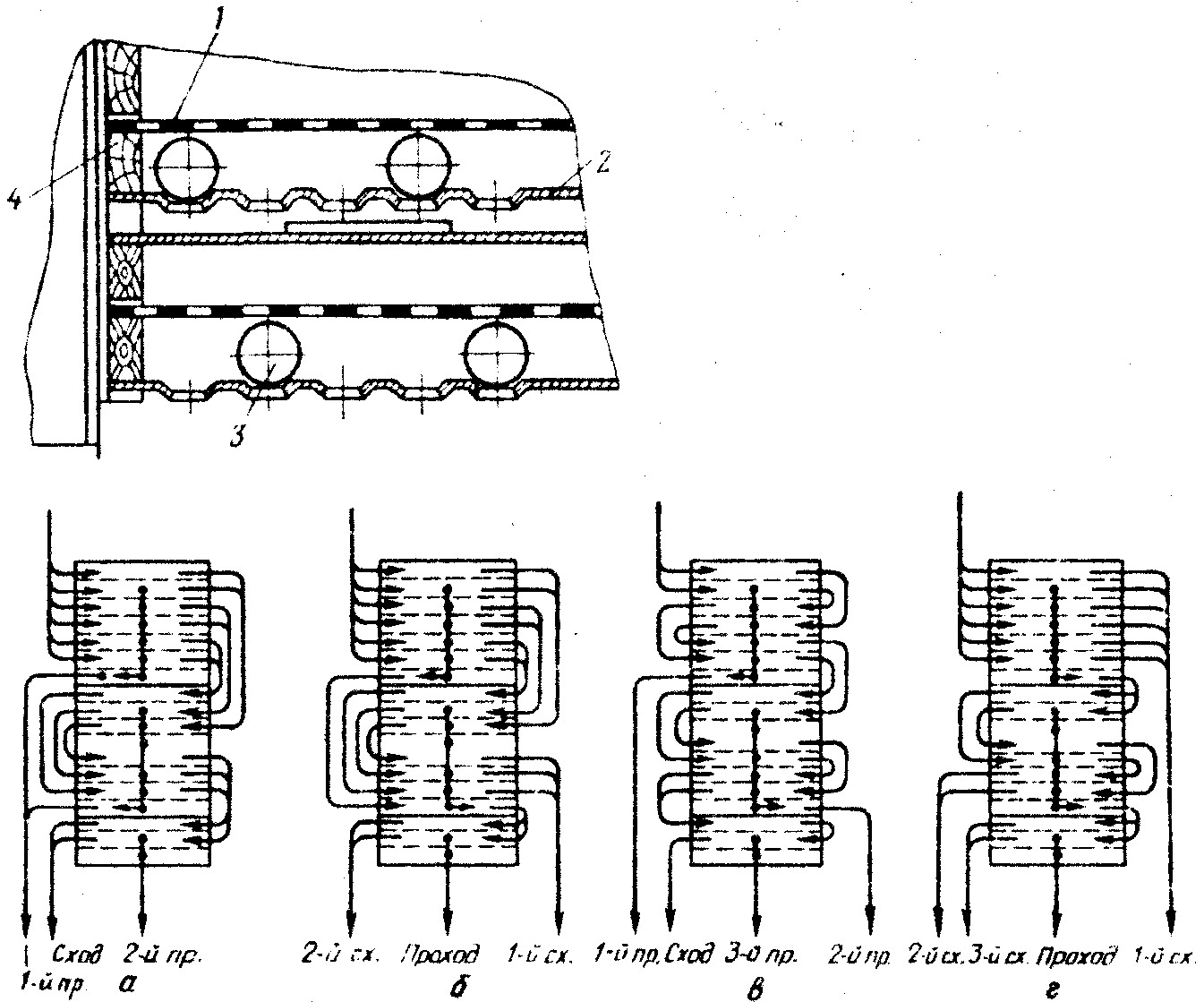

Рассев А1-БРУ Предназначен для очистки зерна от примесей, калибрования на фракции перед шелушением, отбора промежуточных продуктов шелушения и шлифования, сортирования и контроля готовой продукции на крупозаводах.

Рисунок 6 – РассевА1-БРУ: 1 – сито; 2 – поддон; 3 – резиновый шарик; 4 – деревянный брусок.

Продукт внутри шкафа движется в зависимости от исполнения рассева по одной их технологических схем. Каждая схема состоит из 14 ситовых рам. В первой и второй группах – по шесть сит, в третьей – два сита. Такое расположение позволяет унифицировать рассев и переходить от одной схемы к другой путём замены дверей, распределительных коробок и сборников. Схему № 1 применяют для очистки и сортирования крупяных культур по крупности. В результате сортирования получают одну сходовую и две проходовые фракции. Схема №2 предназначена для сортирования крупы и продуктов шелушения. Получают две сходовые и одну проходовую фракции. Схему №3 используют для очистки и сортирования продуктов дробления и контроля ядрицы. Получают три проходовые и одну сходовую фракции.

Таблица 4 Технические характеристики А1-БРУ

Для разделения продуктов шелушения применяют схему №4. Получают три сходовые и одну проходовую фракции. Рассев Может изготавливаться в десяти исполнениях, отличающихся технологическими схемами секций

Аспиратор А1-БДЗ Аспираторы типа А1-БДЗ (рис. 7) с замкнутым циклом воздуха и диаметральным вентилятором предназначены для разделения продуктов шелушения крупяных культур (отбор лузги и мучки, контроля лузги, контроля готовой продукции). Аспираторы устанавливают в шелушильных отделениях крупяных заводах. Аспиратор состоит из приёмного патрубка и корпуса, представляющего собой сборно-сварную конструкцию из листовой стали, в которой внутренними стенками и перегородками образованы приёмная камера, вертикальные пневмосепарирующий и рециркуляционный каналы, осадочная камера. В неё по длине машины встроен диаметральный вентилятор и шнек для вывода относов. К нижней части пневмосепарирующего канала приварен выпускной патрубок для вывода очищенного продукта из аспиратора. В верхней части приёмной камеры установлен механизм с двумя грузовыми клапанами, сблокированными между собой тягой, и делитель, положение которого можно изменять относительно приёмного патрубка в зависимости от направления потока продукта. Это позволяет лучше распределить продукт по длине приёмной камеры и пневмосепарирующего канала. Двухклапанный механизм автоматически поддерживает постоянный уровень продукта в приемной камере независимо от его поступления.

Рисунок 7 – Аспиратор А1-БДЗ-12: 1 – приёмный патрубок; 2 – вентилятор; 3 – заслонка; 4 – осадочная камера; 5 – рециркуляционный канал; 6 – электродвигатель; 7 – шнек; 8 – контрпривод;9 – выпускной патрубок; 10 – пневмосепарирующий канал; 11 – приёмная камера;12 – делитель; 13 – двухклапанный механизм

Исходный продукт через приёмный патрубок самотёком поступает в приёмную камеру, в которой по наклонным скатам равномерно распределяется по всей её длине. Затем по наклонной скатной плоскости продукт поступает в пневмосепарирующий канал, где продувается восходящим потоком воздуха, создаваемым диаметральным вентилятором. Аэродинамические лёгкие примеси захватываются воздухом и поступают в осадочную камеру. Очищенный продукт выводится из машины через выпускной патрубок. Относы, осаждаясь в камере, выводятся из машины шнеком. Воздух, освобождённый от примесей, вновь засасывается ротором вентилятора и через рециркуляционный канал поступает в пневмосепарирующий канал. Таким образом, воздушный поток движется по замкнутому циклу.

Таблица 5 Технические характеристики аспираторов типа А1-БДЗ-12

Затем продукт поступает на крупосортировку.

Крупосортировка БКГ Двухъярусная крупосортировка БКГ (рис. 8) предназначена для сортирования гречихи на фракции по величине и контроля крупы. Она состоит из станины, двух ситовых корпусов, щеточного механизма, привода, кожуха и питателя

.

Рис. 8 Крупосортировка БКГ: 1 – питающий патрубок; 2 – аспирационный патрубок; 3 – грузовой клапан; 3– направляющая; 5 – ролик; 6 и 19 – рамы; 7 – верхний ситовый корпус; 8 – кривошипно-шатунный механизм; 9 и 10 – тяги; 11 – перемычка; 12 – питатель; 13 – эксцентрик; 14 – главный вал; 15 – боковина; 16 – электродвигатель; 17 – патрубок для вывода схода; 18 – лоток для вывода прохода; 20 – нижний ситовый корпус; 21 – патрубок для вывода прохода; 22 – патрубок для вывода схода.

Станина имеет две боковины, скрепленные четырьмя перемычками. К станине на тягах подвешены деревянные ситовые корпуса: верхний и нижний. В каждом ситовом корпусе размещены три сменные ситовые рамы с пробивными ситами и металлический поддон. Верхний корпус снабжен патрубком для вывода схода и лотком для вывода прохода. Нижний корпус имеет патрубок для вывода схода (крупы) и патрубок для вывода прохода (дробленки и мучки). Ситовые корпуса через эксцентрики и тяги получают возвратно-поступательное движение от главного вала, приводимого в движение электродвигателем с помощью клиноременной передачи. Очистка сит производится щеточным механизмом, состоящим из рамок с шестью щетками и кривошипно-шатунного механизма, приводимого в движение от главного вала через червячную передачу. Щеточные рамки передвигаются на роликах по направляющим,·укрепленным на боковинах станины. На каждой боковине машины имеется по две съемных дверки, а на обшивке и ограждении привода откидные дверки со смотровыми окнами. На обшивке машины установлен питатель с грузовым клапаном, двумя питающими патрубками и аспирационным патрубком. Крупа поступает через приемные патрубки питателя, накапливается на грузовом клапане, распределяется по всей его ширине и падает на сито верхнего корпуса. В процессе движения по ситу крупа проходит сквозь его отверстия на поддон, а крупные сорные примеси идут сходом и через выпускной патрубок выводятся из машины. Проход через выпускной лоток попадает на сито нижнего корпуса. Здесь крупа идет сходом и через патрубок выводится наружу. Дробленка и мучка проходят через отверстия сита и далее по поддону направляются в выводной патрубок. При настройке машины регулируют угол наклона ситовых кузовов, подбирают сита с отверстиями нужного размера и регулируют высоту щеток. Угол наклона ситовых кузовов изменяют путем отвертывания (опускания) или завертывания (подъема) фигурных гаек на концах подвесок корпусов. Сита нужного размера подбирают, исходя из крупности исходного продукта. Высоту щеток регулируют путем поднятия или опускания направляющих стоек на боковинах станины. По мере изнашивания щеток стойки перемещают вверх. В случае применения машины для сортирования гречихи выводные патрубки верхнего корпуса должны быть переделаны. Изогнутый патрубок удаляют; сход с верхнего сита направляют на нижнее сито. Для устранения просыпи продукта между верхним и нижним корпусом устанавливают фартук. Проход верхнего корпуса выводится из машины по двум патрубкам в сборный лоток. Поддон верхнего корпуса удлиняют. Сборный лоток устанавливают по месту за приводным валом. Для направления продукта устанавливают рассекатели. Лоток и патрубки изготовляют из листовой стали толщиной 0,5-0,6 мм. Удельный расход электроэнергии 1 кВт, производительность 4 т/ч.

Триерный блок ЗАВ-10.90.000 Триерный блок (рис. 9) предназначен для выделения из зерновой смеси длинных и коротких примесей. Основными рабочими органами машины являются четыре триерных цилиндра, передний и задний распределители, верхний и нижний контрприводы, электропривод. Рама триера сварная, на ней смонтированы все рабочие органы машины. Триерный цилиндр состоит из обечайки с внутренней ячеистой поверхностью. Один конец обечайки соединён винтами с передней розеткой, которая опирается на ролики, другой соединён винтами с задней розеткой. Внутри обечайки на тот же вал через подшипники скольжения опирается жёлоб шнека. Поворот жёлоба шнека при регулировании осуществляют с помощью червячной пары поворотом маховика. В триерном блоке находятся четыре триерных цилиндра: два верхних – для отделения длинных примесей и два нижних – для отделения коротких. В передней части установлены тарельчатые круги. К задней розетке крепят боковину с патрубком для подъёма и вывода сходового продукта (не попавшего в ячеи) из цилиндра в задний распределитель.

Рис. 9 – Триерный блок ЗАВ-10.90.000: 1 – рама; 2 – передние распределители; 3 – триерный цилиндр; 4 – верхний контрпривод; 5 – нижний контрпривод; 6 – задний распределитель

В триерных цилиндрах для отделения длинных примесей к задним розеткам крепят подпорные кольца. Жёлоб шнека заканчивается горловиной, через которую удаляется продукт, захваченный ячейками и далее поступающий в передний распределитель. Все триерные цилиндры расположены на раме под углом 2°. Передний распределитель предназначен для приёмки зерна и распределения его на равные части между триерными цилиндрами. Кроме того, он служит зернопроводом для пропуска зерна при неработающем триерном блоке. Распределитель состоит из делителя, тройников и патрубка, который имеет окно с заслонкой для взятия проб. К каждому делителю присоединён патрубок, по которому продукт поступает в соответствующие каналы: в верхней части – в триерные цилиндры, в нижней – в общий патрубок для вывода из машины. Задний распределитель служит для приёмки фракций из триерных цилиндров и вывода их в соответствующие каналы стояка. Рабочие органы машины приводятся в движение от электродвигателя. Конструкция триерного блока позволяет проводить его настройку по двум схемам: параллельной и последовательной. При параллельной работе во всех четырёх цилиндрах выделяют из зерновой смеси длинные и короткие примеси. При этом все триерные цилиндры должны иметь одинаковый размер ячеек. При последовательной работе верхняя пара цилиндров выделяет длинные примеси, нижняя – короткие. Поднятые зёрна основной культуры попадают в жёлоб шнека. Длинные примеси идут сходом. Для обеспечения нормальной работы в цилиндрах для отделения длинных примесей устанавливают подпорные кольца. Таблица 6 Технические характеристики триерного блока ЗАВ-10.90.000

Триерный блок при выделении коротких примесей из гречихи будет работать по параллельной схеме, что позволит обеспечить требуемую пропускную способность при производительности линии 20 т/ч. После отделения коротких примесей зерно поступает на гидротермическую обработку.

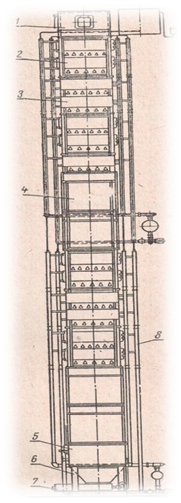

Воздушно-водяной кондиционер ЗК-10 Воздушно-водяной кондиционер ЗК-10 (рис. 10) шахтного типа, непрерывного действия, с водотрубной системой нагрева зерна и подогрева воды и автоматической блокировкой приема и выпуска зерна. Представляет собой сборную конструкцию с квадратным поперечным сечением и состоит из одиннадцати тепловых секций, приемного и выпускного устройств, рамы с выводным шнеком. системы водоснабжения, системы воздухопроводов с жалюзи, заслонками и калориферами, пульта управления, двух вентиляторов и двух циклонов. Тепловая часть шахты кондиционера состоит из двух типов секций, образующих четыре зоны – нагревательную, сушильную, кондиционирования и охладительную. Секции нагревательной зоны и зоны кондиционирования выполнены в виде сварных корпусов, внутри которых установлены водяные радиаторы, соединенные в четыре батареи. Радиаторы в секциях установлены горизонтально в шахматном порядке. Под каждой батареей радиаторов расположены короба треугольного сечения для забора воздуха и задвижки для доступа в шахту. Концевые участки каждых двух батарей радиаторов закрыты общим ограждением с вырезами для подвода водяныx трубопроводов. Для равномерности нагрева зерна по всему сечению шахты горячая вода подводится в смежные батареи радиаторов с противоположных сторон. Секции сушильной и охладительной зон представляют собой сварные корпуса, внутри которых имеется по пять вертикальных каналов, образованных жалюзи с одной стороны и решетами с другой стороны. В верхней части, секций расположены скаты для направления зерна в каналы, где оно продувается воздухом. С боков секции снабжены люками и задвижками. Выпускное устройство состоит из двух бункеров. Под бункерами расположен стол, являющийся побудителем выпуска зерна. Система водоснабжения предназначена для питания водой радиаторов тепловых секций и состоит из двух самостоятельных замкнутых линий циркуляции воды, связанных трубопроводами с расширительным баком. Одна линия циркуляции обслуживает нагревательную зону, другая - зону кондиционирования. В каждой линии циркуляции имеются центробежный насос, пароводяной бойлер, трехходовой кран, регулятор температуры, трубопроводы и конденсатоотводчик.

Рис. 10 Воздушно водяной кондиционер ЗК-10: 1–приемное устройство; 2-4–тепловые секции; 5–выпускное устройство; 6–рама; 7–выводной шнек; 8–система водоснабжения

Для нагрева воздуха, поступающего в кондиционер, служат паракалориферы, соединенные с боковой поверхностью тепловых секций при помощи жалюзи, и переходные воздухопроводы. С противоположной·стороны шахты установлен воздухопровод прямоугольного переменного сечения для отвода воздуха, общий для всех зон. Зерно через приемное устройство поступает в нагревательную зону и, соприкасаясь с водяными радиаторами, нагревается. По мере продвижения зерна по секциям оно продувается нагретым воздухом, при этом влажность его несколько снижается. Из нагревательной зоны зерно поступает. В сушильную зону, обрабатывается горячим воздухом, затем направляется в зону кондиционирования, где подвергается отволаживанию при температуре 45-50° С. Проходя охладительную зону, зерно продувается холодным воздухом, охлаждается и через выпускное устройство направляется в шнек, которым выводится из кондиционера для дальнейшей обработки. Горячая вода, поступившая в радиаторы кондиционера, передает часть тепла зерну и, выходя из них, опускается по трубопроводам, захватывается центробежным насосом и нагнетается в пароводяной бойлер, где подогревается и снова направляется в радиаторы, циркулирует по замкнутой линии. Небольшое количество пара, образующегося в процессе подогрева воды, выходит в расширительный бак и конденсируется. Температура подогрева воды в заданных пределах поддерживается автоматическими регуляторами температуры, установленным на паропроводах перед бойлерами. Воздух под действием разрежения, создаваемого вентилятором, проходит через паровые калориферы, нагревается и поступает в шахту кондиционера, пронизывает зерно, испаряет выделяющуюся из зерна влагу и по коллектору через вентилятор и циклон выбрасывается в атмосферу. Количество воздуха, поступающего в каждую зону, регулируют с помощью жалюзи, установленных между калориферами и шахтой кондиционера. Пар, поступая в водоподогреватели и калориферы, отдает тепло воде и воздуху, конденсируется и через конденсатоотводчики отводится в сборную магистраль. Таблица 7 Технические характеристики воздушно-водяного кондиционера ЗК-10

Воздействие влаги и теплоты на зерно вызывает преобразования физико-химических и биохимических свойств, которые тесно связаны с технологическими особенностями зерна гречихи, что способствует повышению прочности ядра и снижению его дробления в процессе шелушения. Магнитный сепаратор У1-БМП Магнитный сепаратор используют для выделения металломагнитных примесей из промежуточных продуктов размола зерна. Корпус представляет собой сварной короб с отверстиями для приемки и выпуска продукта. Он изготовлен в двух исполнениях в соответствии с технологическим назначением и местом установки. В передней части стенке корпуса расположен люк, закрываемый крышкой. Для предотвращения выделения пыли установлены прокладки. Внутри корпуса смонтированы оси. На них расположены магнитодержатель и ограничитель. Ребро для направления потока продукта на плоскость блока магнитов и направляющие накладки крепят к корпусу сепаратора.

Рис. 11 – Магнитный сепаратор У1-БМП: 1 – корпус; 2 – ограничитель; 3 – магнитодержатель; 4 – блок магнитов; 5, 10, 13 – оси; 6 – накладка; 7 – прокладка; 8 – крышка; 9 – груз; 11 – заслонка; 12 – ребро

Таблица 8 Технические характеристики магнитного сепаратора У1-БМП

Аспирационная колонка БКА Предназначена для отделения от зерна злаковых культур и продуктов шелушения крупяных культур примесей, отличающихся аэродинамическими свойствами, а так же для контроля крупы и лузги. Колонка (рис. 12) состоит из сварного корпуса, питающего валка, электродвигателя и червячного редуктора. Электродвигатель и редуктор установлены на кронштейне. Над питающим валком помещен грузовой клапан, регулирующий толщину слоя выходящего продукта. Под питающим валком расположены наклонные плоскости и четыре поворотных клапана для регулирования воздушных потоков, продувающих продукт. В нижней части корпуса установлен набор магнитных дуг для отбора металломагнитных примесей. Осадочная камера имеет наверху клапан для регулирования потока выходящего воздуха, а внизу разрезные деревянные клапаны для выпуска осевших в камере легких примесей. Рукоятки на наружной боковой поверхности машины служат для поворота воздушных клапанов. Тут же находятся смотровые окна.

Рис. 12 Аспирационная колонка БКА: 1 – рукоятка; 2 – съемная крышка; 3 – редуктор; 4 – электродвигатель; 5 – кронштейн; 6, 7 и 9 – смотровые окна; 8 – поворотный клапан; 10 – осадочная камера; 11 – корпус; 12 – питающий валок; 13 – клапан; 14 – грузовой клапан; 15 – наклонные плоскости; 16 – поворотные клапаны; 17 – магнитные дуги.

Сверху на машине имеются два прямоугольных отверстия для присоединения самотека, питающего машину, и патрубка аспирационной сети предприятия. На передней стенке машины сделаны два люка со съемными крышками, обеспечивающие доступ к питающему валку и магнитным дугам. Поступающий через приемное отверстие продукт попадает на питающий валок и далее на наклонные плоскости. Пересыпаясь с одной плоскости на другую, продукт продувается воздухом, который увлекает и уносит легкие примеси (лузгу, пыль, мелкий сор и пр.), а зерно (или ядро) ссыпается в нижнюю часть машины и, пройдя магнитную защиту, выводится из нее. Таблица 9 Технические характеристики аспирационной колонки БКА

Легкие примеси выносятся в осадочную камеру, откуда по мере накопления также выводятся за пределы машины.

3. АНАЛИЗ КОНСТРУКЦИЙ МАШИН В технологическом процессе переработки крупяных культур с зерна удаляют цветочные пленки, плодовые и семенные оболочки. В зависимости от структурно-механических, физико-химических свойств и особенностей зерна, го биологических особенностей шелушение проводят в машинах различных конструкций. Для подбора наиболее эффективного оборудования для шелушения зерна гречихи в шелушильных машинах рассмотрим работу и характеристики некоторых из них: вальцедековый станок СВУ - 2, двухдековый шелушильный станок 2ДШС-3,машина для шелушения ЗРД.

Двухдековый шелушильный станок 2ДШС-3 (рис. 13) предназначен для шелушения зерна проса или гречихи. В станке происходит удаление цветочных оболочек с проса или гречихи при воздействии на них трех рабочих поверхностей, одна из которых – вращающийся валок, а две другие – неподвижные деки.

Рис. 13 Шелушильный станок 2ДШС-3: 1 – пульт управления; 2 – ограждение; 3 – станина; 4 и 7 – штурвалы для регулировки зазора; 5 и 8 – дверки; 6 и 9 – рычаги управления; 10 – питающий механизм; 11 и 18 – электродвигатели; 12 – абразивный валок; 13 – резиновая дека; 14 – задвижка; 15 – маховичок для регулировки производительности; 16 – песчаниковая дека; 17 – песчаниковый валок. Станок объединяет два процесса шелушения без промежуточного отбора продуктов шелушения. Завод-изготовитель поставляет станок в двух вариантах: 2ДШС-ЗА, настроенный на шелушение проса; 2ДШС-ЗБ, настроенный на шелушение гречихи. Для заводов, работающих по взаимозаменяемой схеме переработки проса и гречихи, станок поставляют с дополнительными узлами для переналадки, что должно быть оговорено в заказе. Узлы станка 2ДШС-3 монтируют на сварной станине, которая одновременно является кожухом станка. Сверху станины расположен питающий механизм, в который входят задвижка, валик, заслонка, регистратор производительности. Задвижка служит для перекрытия поступления зерна и остановки станка в случае завалов. Питающий валок, предназначенный для равномерного распределения зерна по всей ширине питающего механизма, приводится в движение через клиноременную передачу и двухступенчатый цилиндрический редуктор от рабочего валка. Станок устанавливают на заданную производительность при помощи заслонки путем поворота ручки маховика. Для шелушения проса и гречихи применяют разные декодержатели как по конструкции, так и по кинематике подвески их в станине. При шелушении проса в декодержатель устанавливают резинотканевую деку, набранную из специальных пластин, при шелушении гречихи – песчаниковую. Продукт, подлежащий шелушению, из приемного устройства по направляющему лотку поступает в первую рабочую зону между валком и первой декой и далее по второму направляющему лотку во вторую рабочую зону между валком и второй декой, после чего выводится из станка. Пробы после первой и второй дек отбирают через люк. При пуске станка после ремонта или замены дек необходимо перекрыть задвижкой поступление зерна и вывести ручкой маховика шкалу регистратора производительности на 0. Штурвалами и прижать деки к валку, а затем рычагами и отвести деки в нерабочее положение («отвалено»). При этом загораются желтые сигнальные лампочки. Включив станок, надо убедиться в отсутствии посторонних шумов. При этом должна гореть зеленая сигнальная лампочка. Открыв задвижку, обеспечивают подачу зерна в питающий механизм и, установив ручкой маховика минимальную сыпь, приваливают рычагом верхнюю деку. При этом отключается первая желтая сигнальная лампочка и включается амперметр. Далее рычагом приваливают нижнюю деку. При этом отключается вторая желтая сигнальная лампочка. Штурвалами и регулируют величину прижатия дек, контролируя работу станка через люк. Увеличив ручкой маховика сыпь зерна, наблюдают за тем, чтобы стрелка амперметра не отклонялась за установленную отметку. Таблица 10 Технические характеристики шелушильной машины 2ДШС-3

После этого контролируют качество шелушения продукта после первой и второй дек. В процессе работы надо следить за показаниями амперметра и через каждый час контролировать качество шелушения продукта после первой и второй дек.

Вальцедековый станок СВУ-2

Вальцедековый станок СВУ-2 (рис. 14). Имеет одну деку и предназначен для шелушения гречихи и проса. Зерно шелушится между абразивным барабаном и неподвижной абразивной или резиновой декой. Из приемного бункера посредством питающего валика и шарнирной заслонки зерно, распределяясь по длине вращающегося барабана и деки, попадает в рабочую зону. Основой барабана является цилиндр из листовой стали с угольниками, расположенными по образующим.

Рис. 14 Вальцедековый станок СВУ-2: 1 – приемный бункер; 2 – питающий валик; 3 – заслонка; 4 – барабан; 5 – дека; 6 – рабочая зона; 7 – угольник; 8 – декодержатель; 9 – подвижная часть; 10 – гайка; 11 – винт; 12 – суппорт; 13 – ось; 14 – штурвал; 15 – электродвигатель; 16 – клиноременная передача; 17 – патрубок; 18 – штырь; 19 – тяга; 20 – маховик.

Для регулирования размера и формы рабочей зоны служит механизм, состоящий из декодержателя и подвижной части суппорта, которые посредством гайки и винта могут перемещаться по суппорту. Поворачивая винт посредством штурвала, можно изменять размер и форму рабочей зоны станка. Это необходимо, например, для шелушения гречихи, когда требуется придать рабочей зоне серповидную форму. В нижней части декодержателя установлены с обеих сторон штыри, соединенные с винтовой тягой. Поворачивая маховик, можно изменять положение деки и придавать рабочей зоне клиновидную форму – оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок. Машина приводится в движение от электродвигателя через клиноременную передачу. Для того чтобы снять деку, суппорт вместе с декой поворачивают на соответствующий угол вокруг оси. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабаны и деку, а для шелушения проса – абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД. Таблица 11 Технические характеристики шелушильной машины СВУ-2 при обработке гречихи

Для шелушения гречихи необходимо через 24–36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0–1,2 мм с наклоном 4–5° к образующей; число бороздок принимают 4–6 на 1 см окружности барабана, в зависимости от крупности обрабатываемых зерен.

Шелушильная машина ЗРД Машина ЗРД для шелушения риса, гречихи и проса (рис.15)В корпусе находится приемный бункер, питатель, заслонка, решетка с грузом, направляющий лоток. Два вращающихся валка с резиновым покрытием, каждый из которых содержит ось, закреплены в подшипниковых узлах. Для привода машины используют электродвигатель с установленным в кронштейне редуктором. Питатель присоединен к корпусу машины при помощи петель и может откидываться при замене валков. Внутри корпуса размещена аспирационная колонка, состоящая из двух каналов, заканчивающихся патрубком. Один вал редуктора соединен с быстровращающимся валком при помощи втулочно-пальцевой муфты, а другой – с медленновращающимся валком при помощи пространственного шарнира. Это позволяет регулировать межвалковый зазор в широких пределах. Быстроходный вал редуктора получает вращение от электродвигателя посредством клиноременной передачи. Привод заключен в ограждение шкафного типа. Доступ к приводу обеспечивается дверками. Каждый валок для быстрой замены снабжен тягой и втулкой, которая закреплена в шарикоподшипнике. Полуось жестко связана с обоймой и конической ступицей. Тяга и коническая ступица имеют резьбу для соединения их между собой в единую вращающуюся систему. Обойма имеет радиально расположенные пазы с размещенными в них сухарями. На одном конце тяги навинчено две гайки, которые мо: перемещаться. Опорой для валка на этом конце служит цилиндрическая ступица, надетая на полуось, на хвостовике которой установлен маховик. Машина работает следующим образом. Зерно подается в машину из бункера через щель, образованную заслонкой и наклонной стойкой, поступает в лоток и затем в межвалковый рабочий зазор. В нем между валками и благодаря разности их окружных скоростей эластичной поверхности происходит эффективное шелушение зерна. Полученная смесь поступает на наклонную плоскость с порогом, предохраняющим ее от износа. Во встроенной аспирационной колонке из продуктов шелушения удаляется пыль и легкие примеси. Далее продукты шелушения через патрубок выводятся из машины для последующей обработки. При необходимости замены валков и освобождают приемный патрубок от самотечной трубы, отсоединяют механизм, который, откидывают назад до упора. После этого на левых концах устройства крепления валков и необходимо отвернуть контргайку с гайкой, вывернуть тягу из гнезда конической ступицы и, отодвинув левую полуось до упора, свободно вынуть освобожденный валок из машины.

Рис. 15 Шелушильный станок ЗРД: 1 – питатель; 2 – приемный бункер; 3 – втулочно-пальцевая муфта; 4 – ограждение; 5 – дверка; 6 – заслонка; 7 – решетка; 8 – петли; 9 – редуктор; 10 – патрубок; 11 – шарнир; 12 – каналы аспирационной колонки; 13 – кронштейн; 14 – клиноременная передача; 15 – электродвигатель; 16 – корпус; 17 и 18–валки; 19 – механизм регулирования межвалкового зазора; 20 – направляющий лоток.

При установке нового валка его надевают на правую опору устройства (обойму с сухарями), после чего подводят к валку подвижную левую полуось, которая цилиндрической частью своей ступицы входит в гильзу валка Обе части устройства соединяют тягой, которая при ввинчивании в коническую ступицу заставляет ее перемещаться и выталкивать из посадочных гнезд обоймы сухари, последние расклинивают валок на ступице правой полуоси устройства. Перемещая гайку с контргайкой по тяге до упора в полуось, зажимают валок. Благодаря этому образуется единая вращающаяся система: левая опора – валок – правая опора. Таблица 12 Технические характеристики шелушильной машины ЗРД при обработке гречихи

Недостаток данной машины: резиновые валки быстро истираются и необходима частая их смена.

Поиск по сайту: |

Шелушильный станок 2ДШС-3

Шелушильный станок 2ДШС-3