|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Напорные железобетонные трубы с металлическим цилиндром ⇐ ПредыдущаяСтр 2 из 2

обладают высокими эксплуатационными свойствами и находят все более широкое применение. Выпуск их возрастает, несмотря на сложность технологического процесса производства и применяемого оборудования. В таких трубах вместо арматурного каркаса применяют тонкостенный сплошной металлический цилиндр, который помимо требуемой прочности обеспечивает трубе герметичность, не проницаемость, трещино устойчивость. Сложность заключается в изготовлении и оснащении металлического цилиндра, а также в нанесении и уплотнении внутреннего защитного слоя, выполняемых на клиноременной центрифуге, и создании надежного наружного защитного слоя. Процесс производства начинается с изготовления спирально-шовных металлических цилиндров на трубоэлектросварочном стане непрерывного действия (рис. 23.4), который состоит из подающего устройства, формовочно-сварочной машины, приемно-сбрасывающего устройства и электрооборудования.

Рис. 23.4. Схема трубоэлектросварочного стана

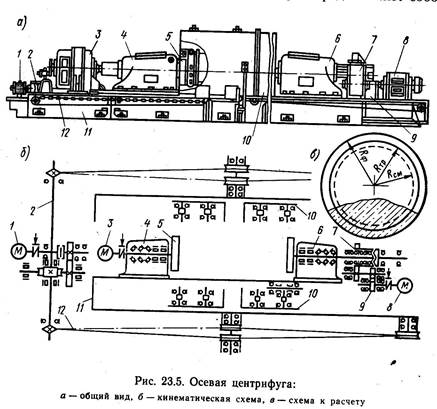

Рулоны полосовой стали массой до 5 т, шириной 320 мм при толщине полосы 1,5 мм устанавливают краном на разматыватель 1, конец полосы заправляют в подающие ролики 2, пропускают между вертикальными роликами 3 и подают в формовочно-сварочную машину 6. Для обеспечения непрерывности процесса и соединения рулонов подающее устройство имеет гильотинные ножницы 4 и стыкосварочное устройство 5. Гибочно-прессующие ролики формовочно-сварочной машины непрерывно свертывают поступающую полосу в спираль, соединяя ее контактной сваркой и продвигая трубу на приводные ролики 7 и поддерживающие 10. При достижении трубой заданной длины (10 000 мм) ее торец через упор 9 конечного выключателя подает сигнал на срабатывание в формовочной машине летучего отрезного устройства. Отрезанная труба сбрасывающим устройством 8 передается на следующие операции. Электрооборудование, средства управления и автоматики размещают в шкафах 11. Сваренный цилиндр поступает последовательно на стенды приварки концевых элементов (стыковочного кольца и раструба), гидравлического испытания (при давлении 1 МПа) и установку для обезжиривания моющими растворами. Далее на цилиндр надевают комплект бандажей и направляют на центрифугирование. Установка СМЖ-651 представляет собой клиноременную центрифугу, предназначенную для нанесения цементно-песчаного раствора на внутреннюю поверхность трубы и его уплотнения. Для привода ведущих шкивов и изменения частоты их вращения применен электромашинный агрегат, преобразующий переменный ток заводской электросети в постоянный для питания привода. Загрузка растворной смеси во вращающуюся форму производится двумя ложковыми питателями с двух сторон цилиндра. Раствор приготовляют на турбулентном растворосмесителе СБ-120, а загружают в ложковые питатели шнековым дозатором, производительность которого в зависимости от диаметра трубы регулируют частотой вращения винта. После твердения внутреннего слоя раствора на металлический цилиндр навивают напряженную спираль проволочной арматуры диаметром 5...6,8 мм при натяжении 2940 ...4900 Н и наносят наружный защитный слой торкрет-бетона толщиной 23 мм специальной машиной, оснащенной барабанными метателями. § 23.2. Осевые центрифуги Для формования железобетонных труб диаметром 300... 1000 мм и длиной 5000 мм применяют осевые центрифуги, у которых подготовленную форму с уложенным в нее арматурным каркасом и порцией бетонной смеси укрепляют на планшайбах, закрывают защитными кожухами и приводят во вращательное движение с переходом от распределительной скорости к формовочной. Центрифуга ЦФТ-1000(рис. 23.5, а) состоит из станины // неподвижной передней бабки 4 с планшайбой 5, подвижной задней бабки 6 с механизмом перемещения 7, разгонного электродвигателя 8 переменного тока мощностью 55 кВт, редуктора 9, главного электродвигателя 3 постоянного тока мощностью 60 кВт, ограждающих кожухов 10 и механизма 2 с электродвигателем / для их перемещения. На планшайбах центрифуги укреплены хомуты, которыми к планшайбам прикрепляют форму. Нижняя полудуга хомута жестко соединена с планшайбой, а верхняя полудуга разрезная, каждая ее часть шарнирно соединена с неподвижной полудугой. Верхние части разрезной полудуги после установки формы соединяются, стягиваются болтом и прочно закрепляют форму на планшайбе. Краном (со специальной траверсой) форму подают на центрифугу с подготовительного поста, на котором перфорированные полуформы чистят, укладывают в них фильтрующую ткань, устанавливают арматурный каркас, предварительно навитый на штыри двух торцовых шайб опорного стержня, укладывают бетонную смесь и соединяют полуформы между собой. После закрепления формы на планшайбе 5 (рис. 23.5, б) включают электродвигатель 1 механизма 2 и цепной передачей 12 сдвигают защитные кожухи 10 так, что они полностью закрывают форму и планшайбы, обеспечивая во время работы центрифуги безопасные условия работы и предотвращая разбрызгивание воды, удаляющейся из бетонной смеси при центрифугировании и проходящей через фильтрующую ткань и отверстия в полуформах. Оба кожуха представляют собой прочные сварные конструкции, опирающиеся на тележки, которые передвигаются по направляющим станины //. Когда кожухи перемещены в крайние положения, электродвигатель / отключается конечными выключателями. Кроме того, блокировка приводов исключает пуск электродвигателя 8, если защитные кожухи не сомкнулись. Через редуктор 9 и устройство 7 электродвигатель 8 вращает шпиндель задней бабки 6, а с ним и формы. При разгоне формы бетонная смесь распределяется по ее внутренней поверхности равномерным слоем. Выключив электродвигатель 8, включают электродвигатель постоянного тока 3, которым плавно наращивают частоту вращения шпинделя 4 и формы до расчетных величин, обеспечивающих уплотнение бетонной смеси.

Рис. 23.5. Осевая центрифуга: а — общий вид, б — кинематическая схема, в — схема к расчету

По окончании процесса уплотнения двигатель отключают, вращение формы плавно тормозят, раздвигают защитные кожухи, разъединяют и отводят откидные дуги хомутов на планшайбах, форму снимают краном с центрифуги и направляют ее на распалубку, а изделие — на тепловлажностную обработку. На центрифугу устанавливают следующую форму. Для формования длинномерных изделий типа опор ЛЭП применяют осевые центрифуги с приводом формы от двухскорост-ного электродвигателя через двухскоростную коробку передач, обгонную муфту и планшайбу. Для поддержки и центровки формы такая центрифуга имеет до семи опор с неприводными роликами. Расчет основных параметров.Частота вращения формы в период распределения бетонной смеси зависит от диаметра формы, диаметра трубы и разрыхленности бетонной смеси. Если в форму диаметром Dф (рис. 23.5, в) загружена порция бетонной смеси, которая после распределения и уплотнения даст трубу с внутренние диаметром DТр, то разрыхленная бетонная смесь при равномерном распределении образует трубу диаметром Dсм. По этому диаметру и рассчитывают частоту вращения (с-1) формы, которая будет критической для всех частиц, расположенных на расстоянии R от оси вращения, для которых R>Dсm/2: nр=0,71/ √Dcm (23.1) Однако с учетом пластических свойств бетонной смеси и ее перераспределения в форме под действием центробежных сил инерции принимают повышенную частоту вращения (с~'), которую определяют по формуле пр = k*0,71/√Dтр (23.2) где DТр — внутренний диаметр отформованной трубы, м; k— коэффициент, учитывающий разрыхленность и избыточную влажность бетонной смеси (k— 1,4 ... 1,5). С достаточной степенью приближения nр ≈ 1/ √Dтр(23.3) Частота вращения (с-1) формы, необходимая для уплотнения бетонной смеси при удельных давлениях на внутренней поверхности формы до 0,1 МПа, nф= 1,77 √Rф/ (Rф3- Rтр3 ). (23.4). где Rф — внутренний радиус формы, м; Rтр — внутренний радиус трубы, м. При определении коэффициентов в формулах частоты вращения принято усредненное значение удельного веса бетонной смеси, примерно равное 24-103 Н/м3. При необходимости более точных расчетов удельный вес уточняют.

Поиск по сайту: |