|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Новые способы безвибрационного формования смесей

Укладка в формы и уплотнение легкобетонных и керамических материалов в высокоармированные, а также имеющие свободные пространства изделия (оконные, дверные проемы) способами, основанными на создании перепада давлений, затруднена. Применение традиционных способов при формовании изделий на основе пористых заполнителей, особенно плотных их упаковок, требует изменения технологических параметров, так как под действием вибрационных воздействий воздушная фаза и пористые заполнители поднимаются («всплывают») на поверхность. Для устранения данных проблем в ЛЕНЗНИИЭП разработан способ безвибрационного формования с помощью перепада давлений, создаваемого над и под предварительно приготовленной смесью, получивший название «импл озивного». Теоретические и экспериментальные исследования пневматического формования показали его преимущества перед другими способами. Автором предусмотрено разделение процесса пневматического формования на три стадии: на первой стадии - стационарное ламинарное течение, на второй стадии - перемещение отдельными разорвавшимися объемами, на третьей - уплотнение под действием массы вышерасположенных слоев и ударного давле-

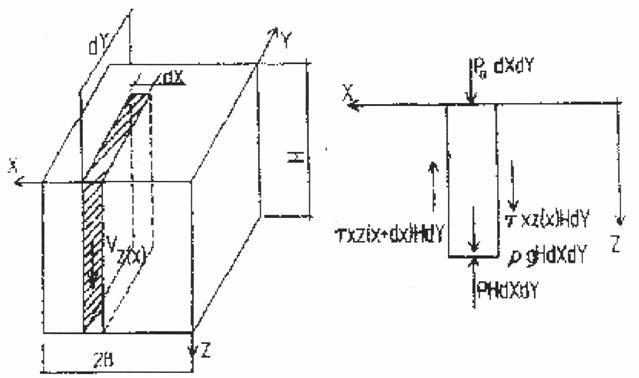

ния (рис. 4.1-4.3). Касательные напряжения (τxz) определены посредством выделения элемента в общем объеме материала плотностью р, движущегося равномерно с постоянной скоростью VZ(X) в форме высотой Н, шириной 2В под действием перепада давлений ΔР, ускорения силы тяжести g τxz= - ( ΔP/H+ρg)x, (4.6) Выражение касательных напряжений через градиент скорости по формуле Ньютона, интегрирование уравнения, нахождение постоянной интегрирования дало зависимость распределения скорости движения смеси между плоскостями шириной 2В Vz= - 1/ τ0 ( ΔP/H+ρg)(x2 /2 – B2 / 2), (4.7) где τ0 – предельное напряжение сдвига, Па.

Рис. 4.1. Расчётная схема сил, действующих на выделенный элемент

Рис.4.2. Элементарный граничный объем, разделяющийся бетонной смесью: Fu - силы сцепления; Т-силы трения; Р - перепад давлений, действующий на частицу Рис.4.3. Схема сил, действующих на частицу, возвращающуюся в основной объем: Р - ударное давление; G-вес частиц; Т - силы трения при вхождении частицы в основной объем Исходя из условия, что сдвигающие силы больше сил трения, определен необходимый перепад давлений, обеспечивающий движение бетонной смеси: ΔPmp>(2τ/do-ρg), (4.8) где d0 - толщина среднего слоя, м; τ = τо +μ(du/dv) - напряжение сдвига, Па; du/dv - градиент скорости слоев материала друг относительно друга. На третьей стадии - стадии завершения заполнения формы и уплотнения материала - основной объект исследования представляют частицы, возвращающихся после их соприкосновения с формой. Уравнение сил, действующих на частицы, ударившихся о форму, возвращающихся в основной объем и создающих в нем ударное давление, имеет вид G<Vz2(kcSmidγe-Smfγc)/2g, (4.9) где кс - коэффициент аэродинамического сопротивления, зависящий от числа Рейнольдса; Smid - «миделево» сечение, м2; Sm - площадь обтекаемой боковой поверхности частиц, м2; f - коэффициент трения скольжения при вхождении возвращающейся частицы в основной объем смеси; рв и рс - средние плотности воздуха и смеси, кг/м3. В экспериментальной работе на полупромышленной и промышленных установках производилось транспортирование смеси и укладка ее из бункеров и смесителей в формы, расположенные под ними. Таким образом, рассматривалось вертикальное и горизонтальное формование. Формы находились как при пониженном, так и при атмосферном давлении. Общий вид и схема полупромышленной установки, на которой производилось изготовление внутренних перегородок высотой 2 метра, показан на рис. 4.4, 4.5. С уменьшением подвижности материалов, требуемая величина давления при уплотнении увеличивается. Применение высоконасыщенных пористыми заполнителями смесей снижает отличия в величинах требуемого перепада давления при изменении подвижности материалов. Понижение подвижности материалов увеличивает силы внутреннего сцепления. Оба вышеотмеченных положения способствуют снижению расслаиваемости материалов. Исследованиями У.Катша (ФРГ) и автора в ЛенЗНИИЭП показано, что материал,из-готовленный новым способом формования ,имеет прочностные показатели,не уступающие вибрационному. В табл. 4.4 дано сравнение прочности цилиндров, вырезанных из бетонных элементов, изготовленных методом перепада давлений и прочности виброуплотненных стандартных кубиков, изготовленных из материалов тех же составов.

Рис. 4.4. Общий вид полупромышленной установки Рис.4.5. Схема работы установки комплексного вакуумирования: 1- вакуум-смеситель; 2 - герметичный затвор; 3 - вакуум-камера; 4 - кассета; 5 - ресивер; 6 -вакуум-насос Таблица 4.4 Сравнение прочности материала изделий, изготовленных пневматическим формованием и вибрированием

В табл.4.4 данные, соответствующие тяжелому бетону (номера экспериментов 1-4) получены У.Катшом, легкому бетону (номера экспериментов 5-6) - автором. Комплексные испытания панелей состояли в определении физико-механических свойств, средней плотности и влажности бетона по площади изделий. В процессе исследований использовались неразрушающие способы контроля: ультразвуковой, радиоизотопный и нейтронный. При этом применялись приборы УКВ-1М и РВПП-1. Полученные данные показали хорошую стабильность свойств бетона в изделиях. Наблюдалось увеличение прочности бетона на сжатие и растяжение при перемещении от верхних слоев к нижним от 7 до 12%. Колебания значений средней плотности и влажности бетона по площади изделий составляли соответственно 5-10% и 3-6%. Аналогичные изделия, отформованные вибрационным способом в вертикальном положении, имели разброс физико-механических свойств по высоте до 40%. Изменения средней плотности и влажности бетона по площади изделий, изготовленных по обычной технологии, составляли соответственно 9-18 и 6-10%. Таким образом, «имплозивный» способ формования позволяет примерно в два и более раз повысить однородность свойств бетона по площади изделий. Необходимость использования при традиционной технологии формования в вертикальных формах подвижных смесей приводит, как известно, к ухудшению качества изделий. В первую очередь это связано с возрастанием неоднородности материала по высоте изделий. В этой связи для бетона кассетного производства коэффициент условий работы принимается 0,5. Использование способа формования с помощью перепада давлений позволяет повысить данный коэффициент до 0,9. Вышеприведенные результаты испытаний позволяют применительно к стеновым изделиям утверждать о преимуществах «имплозивного» способа формования перед вибрационным. Важным вопросом в технологии производства строительных изделий, в частности бетонных и железобетонных, является обеспечение конструктивных условий создания различной плотности по толщине. Нами разработано устройство для прессования многослойных изделий переменной плотности, общий вид и схема работы которого представлены на рис. 4.6 и 4.7. Отличительной способностью разработанной конструкции является то, что с целью упрощения изготовления слоистых строительных изделий раздельным методом оно снабжено механизмом для втапливания крупного заполнителя, выполненным в виде сетки, установленной посредством гидродомкратов на несущей плите с возможностью вертикальных перемещений относительно последней. Работа устройства осуществляется следующим способом. В форму 1 устанавливается плоский арматурный каркас на границе между нижним и средним слоем, затем укладывается весь объем цементно-песчаного раствора с осадкой конуса 12-16 см, необходимого для выполнения защитных и среднего теплоизоляционного слоев. При этом плита 2 вместе с сеткой 4 находится вне формы 1 и не препятствует установке каркаса и укладке раствора. После укладки раствора сетку 4 с помощью гидродомкратов 5 совмещают с плитой 2. Плиту 2 перемещают приводом 3 и выравнивают поверхность раствора. Затем приводом 3 плиту выводят из формы. На раствор укладывают пористый заполнитель, а сверху второй арматурный каркас. Сетку 4 с помощью гидродомкратов 5 отводят от поверхности плиты 2 на расстояние верхнего защитного слоя. Затем прессующую плиту перемещают вниз и сетка 4 осуществляет втапливание заполнителя в цементно-песчаный раствор. Втапливание производят до тех пор, пока нижняя поверхность крупного пористого заполнителя не достигнет расчетной границы нижнего защитного слоя. Так как расстояние между сеткой 4 и плитой 2 равно толщине верхнего защитного слоя, то прошедший при втапливании заполнителя раствор образует верхний защитный слой. После этого сетку 4 гидродомкратами 5 поднимают к поверхности плиты 2. Классификация усовершенствованных и вновь разработанных способов формования бетонных и керамических изделий на пористых заполнителях представлена в табл. 4.5. Наряду с широко используемыми способами формования: поверхностное вибрирование, виброударное уплотнение, в классификации представлены области применения и основные параметры усовершенствованного способа контактного вакуумирования и разработанных способов: «пресс-самовакуумирование» и «имплозивного» формования.

Рис. 4.6. Схема устройства для прессования Рис 4.7. Общий вид полупромышлен- лий: 1 - форма; 2 - прессующая плита; 3 - привод плиты; 4 - сетка; 5 - гидродомкраты При вибрационных способах формования происходит расслоение растворной составляющей и пористых заполнителей. Перемещения заполнителей и растворной составляющей в смесях рассмотрены по закону Дарси. При этом учтены такие факторы как удельная поверхность заполнителей S, их пустотность П, удерживающая способность поверхности х. В общем виде сила, вызывающая расслоение заполнителей и раствора, определена по зависимости P = χS2B/(GП3Fсkt), (4.10) где В - толщина изделия, м; Fc - рассматриваемая площадь, м2; G - постоянная Козени; kt - коэффициент изменения удерживающей способности поверхности заполнителей. Максимальная суммарная продолжительность динамических воздействий, не приводящая к образованию пустот в смеси заполнителей, определена на основе установленной И.Н.Ахвердовым взаимосвязи частоты со и амплитуды А вибрирования с отличиями в плотностях заполнителей рр, условным диаметром dyc, коэффициентом формы частиц ф, средней скоростью их перемещения V3. Окончательный вид зависимости следующий t=πd2усy[0.04dycAω + dyc(1-p р.р3.)]/(24φV3mg). (4.11) В процессе уплотнения вибрированием вначале объем материала V2 относительно первоначального объема V1 уменьшается V1-V2>0, а после наступления расслоения заполнителей и раствора увеличивается – V1-V2<0. При этом пустотность Пг относительно первоначальной IIi может не изменяться П1-П2=const. Наряду с поверхностным вибрированием определены оптимальные параметры и области применения других способов получения плотных упаковок пористых заполнителей, омоноличенных пленками вяжущих заданной плотностью. В исследованиях вибрационных способов установлена эффективность повышения амплитуды колебаний с 0,5-0,6 мм, оптимальной для материалов с плотными заполнителями, до 0,9 мм. Анализ собственных экспериментальных данных, а также литературных, позволил внести некоторые изменения в режимы виброударного способа уплотнения. В связи с тем, что масса пористых заполнителей, ниже массы плотных, при их уплотнении следует несколько снижать амплитуду удара с 6-8 мм до 4—5 мм. Учитывая возможность перемещения заполнителей в момент вибрационных действий,их амплитуду, по отношению к материалам с плотными заполнителями, можно повышать с 0,1 мм до 0,15-0,2 мм. Таблица 4.5 Классификация способов формования в зависимости от удобоукладываемости смесей (марки) П, Ж, продолжительности уплотнения τмин,температуры материала, толщины изделий Д, см

Сложности процессов изменений влажности и средней плотности в процессе уплотнения требуют при определении режимов их проведения, а также при периодическом контроле работы устройств получения непрерывной информации об основных параметрах. Для получения надежной информации о влажности и средней плотности бетона в процессе уплотнения нами было предложено использовать одновременно радиоизотопный и нейтронный методы. Достижение максимальной плотности при минимальной влажности материалов является основой применяемой при этом методики.

Поиск по сайту: |