|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Совершенствование технологий монолитного домостроения

За рубежом выпускается оборудование для устройства бетонных полов методом вакуумирования. Наиболее эффективное оборудование выпускается шведской фирмой «Дюнапак». Оборудование состоит из механизма для уплотнения грунта, непосредственно по которому такие полы устраивают, виброрейки с кронштейнами, опорными устройствами и направляющими для уплотнения уложенного бетона, машины с вакуумными насосами, воздушными рукавами и матами для отсоса влаги из уложенного бетона и затирочной машины для получения ровной поверхности пола после обработки бетонной смеси. С целью совершенствования технологий изготовления плоских изделий в Санкт-Петербургском ЗНИИЭП и Средневолжском филиале ЦИИОМТП разработаны технология и эффективные конструкции оборудования контактного вакуумирования. Снижение водосодержания при уплотнении материалов контактным ва-куумированием наблюдается до некоторого периода, после которого отвод воды перестает сопровождаться сближением частиц. Используя закон фильтрации Дарси в линейной форме, получаем зависимость количества воды, удаляемой с единицы длины L, через единицу площади S Qф=-kфSdP/dL = -kфΔPS/L ,(4.19) где кф - коэффициент фильтрации Дарси, м/с; dP/dL - перепад давлений на единицу длины, МПа; ΔP=±∫(Pатм-Pвак)dL, МПа; Ратм, Рвак - атмосферное, вакуумное давление, МПа. За время dtвак слой уплотняемого материала высотой dL вовлекается в гидродинамический процесс, сопровождающийся одновременно деформацией сжатия. Время вакуумирования tвак, необходимое для вовлечения всей толщины изделия в фильтрационный процесс, определено интегрированием

(4.20)

где VB - объем вытесняемой жидкости, м3, Vя - количество свободной воды, м3; β - коэффициент, показывающий снижение разряжения при увеличении расстояния от вакуум-полости. Количество свободной воды, находящейся в структурных ячейках (порах) цементных и глиняных смесей, изменяется с течением времени. Часть воды поглощается заполнителями, некоторое количество связывается глиной

и особенно цементом. Остальное же количество свободной воды может быть удалено в процессе уплотнения Vя=Bоб – [Bзап(t) + Bад(t) + Bгид(t) ], (4.21) где Воб - введенное количество воды затворения, м3; Bзап(t) - вода, поглощенная заполнителями за время t, м3; Вад(t) - вода, адсорбированная на частицах связующего и заполнителя на момент времени t, м3; Вгид(t)- вода, вступившая в химическое взаимодействие со связующим, м\ Удаление воды сопровождается деформациями сжатия материала, однако максимальный объем удаляемой воды Vя больше разницы объемов материалов до и после уплотнения V1-V2. В соответствии с вышеизложенным оптимальное количество удаляемой воды (Vя), а следовательно и продолжительность процесса могут быть найдены по зависимости tак = VяSL/ [кфΔР(1- β)]=(V1 - V2)SL/ [кфΔР(1- β)] (4.22) Экспериментальные исследования показали, что оптимальные режимы вакуумирования в процессе уплотнения составляют для цементных и глиняных материалов соответственно от 0,6 до 0,01 МПа и от 0,02 до 0,005 МПа.

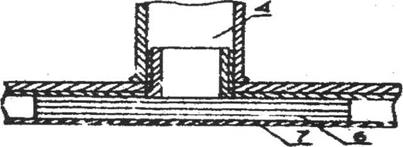

Рис. 4.25. Конструкция жесткого вакуумного щита: 1 - рама; 2 - патрубок; 3 - центральный коллектор; 4 - вакуум-привод; 5 - крепление; 6 - рукоять; 7 - фильтр; 8 -щит из эпоксидной смолы Такая конструкция дает возможность отказаться от некоторых традиционных материалов (крупная металлическая сетка, эластичная резина с цилиндрическими выступами - шипами и т. д.), создающих вакуум-полость. В качестве фильтра использованы сетки с синтетической полиэфирной нитью и полиамидным покрытием (ТУ -17 РСФСР № 4210448 СМ-1) с размерами отверстий в свету 0,35 х 0,5 мм . Использование в качестве фильтра синтетической нити позволяет получать более высокое качество поверхности вследствие меньшей адгезии нити к бетону. В гибких вакуум-щитах (рис. 4.26) вакуум-полость образована верхним слоем из прорезиненной ткани и нижним слоем из фильтрующей капроновой ткани с расположенной между ними капроновой сеткой.

Рис. 4.26. Конструкция гибкого вакуумного щита: 1 - верхний тканевый слой, 2 - фильтр; 3 - коллектор; 4 - соединительный патрубок; 5 - трубки алюминиевые; 6 - сетка; 7 - ткань капроновая К верхней поверхности прорезиненной ткани прикреплены водосборные алюминиевые трубки, которые через равные расстояния имеют входы в вакуум-полость. Из вакуум-полости через водосборные трубки вакуумированная вода поступает в коллектор, а затем в соединительный патрубок. Пройдя через соединительный патрубок, она поступает в вакуум-рукав, выполненный

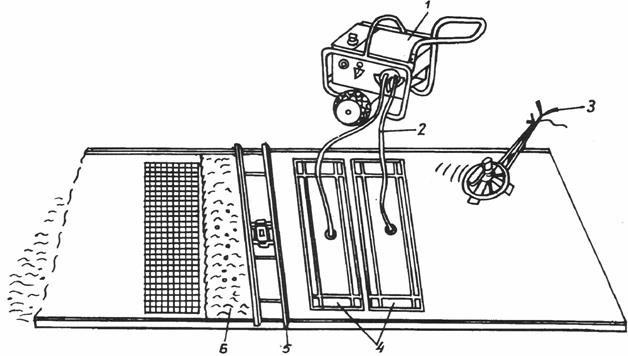

Средневолжским филиалом ЦИИОМТП под руководством автора проведены работы по организации на базе Ульяновского завода Ремстройдормаш выпуска комплекта оборудования по устройству плоских покрытий. Общий вид и схема работы комплекта оборудования для устройства плоских поверхностей, состоящий из вибробалки марки ВР-5,2, отделочной машины ОМ-700, шкафа питания, пульта управления, размещается на транспортном контейнере, показаны на рис. 4.27, 4.28. В отличие от известных отечественных вакуум-агрегатов, в данном комплекте применяется водокольцевой вакуум-насос, который обеспечивает слив воды и вдвое уменьшает габаритные размеры и массу вакуум-агрегата. Такой комплект позволяет обеспечивать разравнивание, уплотнение, вакуумную обработку и отделку поверностей из тяжелых бетонов толщиной до 300 мм и легких бетонов на пористых заполнителях толщиной до 150 мм. Производительность комплекта составляет 60 м'/ч. Было выпущено и реализовано в промышленности более 100 комплектов оборудования.

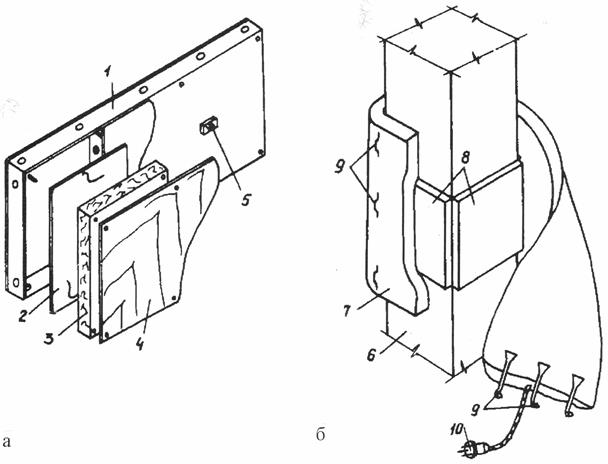

Рис. 4.28. 1 - вакуум-агрегат; 2 - шланги; 3 - заглаживающая машина; 4 - отсасывающий мат; 5 - виброрейка; 6 - укладываемая бетонная смесь Для устройства полых изделий автором разработано устройство, основанное на применении вакуумирования. Устройство состоит из пустотообразователя 1, карманов 2, внутренняя поверхность которых выполнена из эластичного материала, например, резины, полиэтилена (рис. 4.29). Наружняя поверхность 4 карманов 2 выполнена из фильтрующего материала, например, из фильтрующей ткани: мипласт, миткаль, а внутренность карманов заполнена пористым фильтрующим материалом 5, например песком, который выполняет также функции каркаса, сохраняя неизменными размеры карманов. Внутри карманов 2 проходят вакуум-патрубки 6, которые на выходе соединяются гибкими соединительными шлангами 7 с редуктором 8, подключаемым с помощью отводной трубы 9 к водосборнику, ресиверу и вакуум-насосу. Непосредственно к внутренней полости пустотообразователя подсоединен нагнетательный трубопровод 10 от компрессора, с помощью которого в пустотообразователе создается повышенное давление.

Рис. 4.29. Устройство для вакуумирования полых изделий: 1 - пустотообразователь; 2 -карманы; 3, 4 - внутренная и наружная поверхность карманов; 5 - пористый фильтрующий материал; 6 - вакуум патрубки; 7 - соединительные шланги; 8 -редуктор; 9 - отводная труба; 10 - нагнетательный трубопровод от компрессора; 11 - форма; 12 - фиксатор; 13 - выступ формы При значительных объемах работ и необходимости проведения их в сжатые сроки эффективно применение бетононасосов. Наиболее эффективными конструкциями бетононасосов, применяемых за рубежом, являются немецкая «Путцмайстер», шведская «Алива» и др. Применение бетононасосов позволяет значительно интенсифицировать процессы производства работ, создает основу изготовления уникальных зданий путем укладки значительных объемов материалов в ограниченные сроки. При строительстве кино-концертного зала в УлГТУ г. Ульяновска, опорная часть которого была спроектирована в виде чаши, требовалось уложить значительный объем бетонной смеси в течение суток. Технологическая карта, разработанная Средневолжским ЦНИИОМТП при участии автора, предусматривала применение двух бетононасосов. Работа по устройству уникального сооружения выполнялись Трестом №1 г.Ульяновска. Все запланированные работы по устройству уникального сооружения были выполнены в заданный срок при соблюдении всех требований. Общий вид бетонируемой конструкции, а также монолитного многоэтажного здания представлен на рис. 4.30 и 4.31. Важным вопросом в технологии монолитного бетона является расширение области проведения работ в зимний период. Средневолжским филиалом ЦНИИОМТП под научным руководством автора разработана технология изготовления и применения термоактивных гибких покрытий (ТАГП) и нагревательных проводов.

Рис. 4.30. Схема бетонирования монолитной чаши актового зала УЛГТУ

Рис. 4.31 .Схема бетонирования многоэтажного здания Для электропрогрева бетона монолитных конструкций используются нагревательные провода в термостойкой пластмассовой изоляции. Для обогрева монолитного бетона и железобетона используются специальные провода марок ПОСХВ, ПОСП, ПОСХВТ (рис. 4.32).

Рис.4.32. Общий вид железобетонной конструкции, обогреваемой нагревательными проводами Термсактивные гибкие греющие покрытия используются для обогрева открытых горизонтальных, наклонных и вертикальных поверхностей при толщине обогреваемого бетона до 300 мм (рис. 4.33). ТАГП представляет собой инвентарное, влагонепроницаемое, плоское нагревательное устройство, обладающее гибкостью. Оно состоит из электронагревательной панели, утеплителя из холстопрошивного стекломатериала с защитной резиновой оболочкой над ним. Подключение к электросети нагревателей и термодатчика осуществляют через кабельные отводы с инвентарными вилочными разъемами. Для крепления на вертикальных поверхностях и между собой ТАГП выполняются с отверстиями диаметром 12 мм, обрамленными листовой сталью. Электропитание ТАГП осуществляется от понижающих трансформаторов при напряжении 36-120 В. В некоторых случаях, например, когда используются ТАГП в виде лент значительной длины, нагреватели рассчитываются и подключаются непосредственно к промышленной сети напряжением 380/220 В. При толщине конструкций свыше 300 мм осуществляется комбинированный обогрев с помощью ТАГП и нагревательных проводов. Использование в качестве электронагревателей тканевых углеродных материалов вместо проволочных металлических нагревателей, несложная технология изготовления выгодно отличает конструкции ЦНИИОМТП от зарубежных образцов. Они выдерживают длительный нагрев при 350 °С, инертны к воздействию кислот и щелочей, имеют стабильные элекротехниче-ские параметры.

Рис. 4.3 3-. Термоактивное гибкое покрытие: 1 - защитная резиновая оболочка; 2 - утеплитель ХПС; 3 - армирующая стеклотканевая прокладка; 4 - углеродные электронагреватели; 5 - резиновое основание; 6 - термодатчик; 7 - резиновые фиксаторы; 8 - люверсы; 9 - кабельные отводы с вилочными разъемами от электронагревателей и термодатчика ТАГП используются для обогрева как открытых горизонтальных, так наклонных и вертикальных поверхностей монолитных конструкций при температуре наружного воздуха до минус 40 °С. Термоактивные гибкие покрытия рекомендуется применять также в конструкциях греющей опалуюки и для обогрева стыков железобетонных конструкций (рис. 4.34). Приведенные рядом институтов страны, в том числе Ульяновским государственным техническим университетом совместно со Средневолжским филиалом ЦНИИОМТП исследования технологии зимнего монолитного жилищного строительства позволили разработать конструкции греющих опалубок и установить режимы электротермообработки массивных стен многоэтажных монолитных зданий. Общий вид монолитного дома, возведенного по улице Нариманова г.Ульяновска показан на рис. 4.34.

Рис. 4.35. Общий вид монолитного дома, возведенного в зимний период Рис. 4.36. Общий вид термоактивной опалубки Наиболее оптимальными считаются конструкции, аналогичные конструкциям, используемые в г.Ульяновске. Общий вид термоактивной опалубки, коммутация нагревательных элементов показаны соответственно на рис. 4.37, 4.38. Схема термоактивной опалубки представлена на рис. 4.38.

Рис. 4.37. Общий вид коммутации Рис. 4.38. Схема термоактивной опалубки: термоактивной опалубки 1 - нагревательный элемент ЭНГЛ-180; 2 - штепсельный разъем; 3 - пластина; 4 - пенопласт «Рипор»; 5 - привод марки АПВ В соответствии с конструкцией опалубки нагреватели ЭНГЛ-180 крепятся с помощью клея КТ на внешней поверхности палубы между ребрами жесткости. Теплоизоляция щитов опалубки выполняется минераловатной плитой, покрытой оцинкованным железом. Впоследствии была разработана теплоизоляция в виде слоя пенополиуретана типа «Рипор». Корректировка режимов электротермообработки керамзитобетонов марок 150-200 при зимнем бетонировании, проведенная на объектах г.Ульяновска, показала необходимость выдерживания бетона при температуре +20 °С в течение 3-4 ч. Если температура бетона после укладки в опалубку ниже +20 °С, то за 1-2 ч до этого её следует поднять. Необходимость выдержки при температуре + 20 °С объясняется тем, что бетон должен набрать в этот период критическую прочность, достаточную для безболезненного восприятия деформаций, возникающих при твердении с последующим увеличением температуры. После набора бетоном данной прочности можно поднимать температуру до 40-50 °С в течение 2-3 ч. За изотермической выдержкой в течение 10-12 ч производится снижение температуры за 6-10 ч.

Поиск по сайту: |

Для уплотнения бетона конструкций с плоскими поверхностями толщиной до 300 мм (например, бетонные полы) нами рекомендуется использовать как жесткие, так и гибкие вакуум-щиты. Жесткие вакуум-щиты изготавливаются из эпоксидной смолы с наполнителем, причем вакуум-полость образована ромбообразными выступами на самом щите при заливке смолой с помощью резиновой формы матрицы (рис. 4.25).

Для уплотнения бетона конструкций с плоскими поверхностями толщиной до 300 мм (например, бетонные полы) нами рекомендуется использовать как жесткие, так и гибкие вакуум-щиты. Жесткие вакуум-щиты изготавливаются из эпоксидной смолы с наполнителем, причем вакуум-полость образована ромбообразными выступами на самом щите при заливке смолой с помощью резиновой формы матрицы (рис. 4.25).

из капроновой ткани. Затем вода, попадая в вакуум-агрегат, состоящий из вакуум-насоса и ресивера, удаляется посредством рукава из капроновой ткани.

из капроновой ткани. Затем вода, попадая в вакуум-агрегат, состоящий из вакуум-насоса и ресивера, удаляется посредством рукава из капроновой ткани.

Рис. 4.34. Общие виды модификаций термоактивных гибких покрытий: а - в качестве модульных нагревателей в термоактивной (греющей) опалубки, б - «бандаж» для обогрева стыка колонн; 1 - опалубочный щит; 2 - термомодуль; 3 - минерало-ватный утеплитель; 4 - защитная фанерная крышка; 5 - щитовая вилка; 6 - колонна; 7 - «бандаж»; 8 - щиты опалубки; 9 - крепления; 10 - кабельный отвод с разъемом W

Рис. 4.34. Общие виды модификаций термоактивных гибких покрытий: а - в качестве модульных нагревателей в термоактивной (греющей) опалубки, б - «бандаж» для обогрева стыка колонн; 1 - опалубочный щит; 2 - термомодуль; 3 - минерало-ватный утеплитель; 4 - защитная фанерная крышка; 5 - щитовая вилка; 6 - колонна; 7 - «бандаж»; 8 - щиты опалубки; 9 - крепления; 10 - кабельный отвод с разъемом W