|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Название работы: Соединение резьбовоеСтр 1 из 2Следующая ⇒

Т.Г. Конопля

ИНЖЕНЕРНАЯ ГРАФИКА

Методические указания к контрольной работе

Бузулук 2015 Конопля, Т.Г. Инженерная графика: методические указания по выполнению контрольной работы / Т.Г. Конопля; БГТИ (филиал) ОГУ – Бузулук: 2015. – 54 с.

Методические указания по инженерной графике написаны в соответствии с федеральным государственным образовательным стандартом. Предназначено для студентов заочной формы, обучающихся по направлению подготовки 051000.62 «Профессиональное обучение» (профиль Энергетика).

©Конопля Т.Г, 2015 © БГТИ (филиал) ОГУ,2015

Содержание

Введение Назначение курса инженерной графики

Инженерная графика- одна из дисциплин, составляющих общеинженерную подготовку инженерно-технических специалистов с высшим образованием. В результате изучения дисциплины студент должен: - иметь навыки по построению изображений простых предметов; - иметь представление о соединениях деталей и уметь читать сборочные чертежи, а также выполнять эти чертежи с учетом требований стандартов. - знать структуру, стандартов ЕСКД и уметь пользоваться изученными стандартами этой системы.

Основная часть

Общие сведения

Графическую часть контрольной работы студенты выполняют карандашом на чертежной бумаге соответствующего формата. Задания на контрольную работу индивидуальные, по вариантам. Номер варианта выбирается по номеру в списке журнала на соответствующую дисциплину. На всех чертежах контрольной работы в правом нижнем углу располагают основную надпись по форме 1 ГОСТ 2.104-81 (угловой штамп). Первая страница обложки контрольной работы формата АЗ должна быть оформлена по образцу, приведенному в приложении. Весь текст выполняется чертежным шрифтом.Выполненную работу необходимо прошить тесьмой и отправить на проверку к указанному сроку.

Содержание контрольной работы Таблица 1- Содержание контрольной работы

Задание 1 В соответствии с вариантом, выполнить чертеж электрической схемы.

Указания к выполнению Для выполнения данного задания студенту необходимо выполнить чертеж электрической схемы, заменив кружки условными графическими обозначениями. Проставить на схеме позиционные обозначения элементов и выполнить спецификацию. Варианты задания на рисунках 3-8. Пример выполнения задания №1 показан в приложении. Сведения по выполнению схем даны далее в методических указаниях.

Выполнение схем Графический документ, на котором показаны в виде условных изображений и обозначений составные части изделия и связи между ними в соответствии с ГОСТ 2.102 - 68, называют схемой. Виды и типы схем, общие требования к их выполнению регламентируются ГОСТ 2.701 - 84. Схемы облегчают изучение устройства изделия. Схемы в зависимости от видов элементов и связей, входящих в изделия (установки), подразделяются на следующие виды: электрические (Э), гидравлические (Г), пневматические (П), кинематические (К) и др. В зависимости от основного назначения схемы разделяют на следующие типы: структурные (1), функциональные (2), принципиальные (3), соединений (4), подключения (5), общие (6) и т.д. Принципиальная (полная) схема определяет полный состав элементов и связей между ними в изделии, дает детальное представление о принципах работы изделия. Наименование схемы определяется ее видом и типом, а условное обозначение схемы состоит из буквы, определяющей вид схемы, и цифры, обозначающей ее тип. Например, схема электрическая принципиальная имеет условное обозначение ЭЗ. Схемы выполняются без соблюдения масштаба, действительное пространственное расположение составных частей изделия (установки) не учитывают или учитывают приближенно. Линии связи (коммуникации) проводят толщиной 0,2...0,4 мм, старясь избежать большого числа их пересечений и изломов. Расстояние между соседними параллельными линиями связи должно быть не менее 3 мм. Если в условных графических обозначениях имеются утолщенные линии, то их вычерчивают в два раза толще линий связи. Элементы схемы, составляющие функциональную группу или устройство, не имеющие самостоятельной принципиальной схемы, допускается выделять штрихпунктирными линиями, толщина которых равна толщине принятых линий связи. На схеме указывается наименование этих групп, например коробка скоростей, суппорт и т. п. Элементы схемы, составляющие устройство, имеющие самостоятельную принципиальную схему, выделяют на общей принципиальной схеме сплошной тонкой линией, равной по толщине линиям связи. На схеме допускается помещать различные технические данные, характеризующие схему в целом и отдельные ее элементы. Эти сведения помещают или около графических обозначений, или над основной надписью. Электрические принципиальные схемы (Э3) выполняют в соответствии с ГОСТ 2.702-75. Обозначения в электрических схемах установлены ГОСТ 2.721-74 ... ГОСТ 2.791 - 74. Схемы вычерчивают в отключенном состоянии. Условные знаки на схеме вычерчивают в положении, в котором они изображены в соответствующем стандарте, или повернутыми на угол, кратный 90 , по отношению к этому положению. Все элементы на схеме должны быть определены однозначно. Для этого данные об элементах записываются в таблицу (рис. 1), которая заполняется сверху вниз и помещается на первом листе или выполняется в виде самостоятельного документа на формате А4.

Рисунок 1- Таблица перечня элементов

Элементы записываются в таблицу группами в порядке расположения их, указанном в приложении к ГОСТ 2.702 - 75, т.е. вначале записывают резисторы, потом - конденсаторы, катушки индуктивности, амперметры и т.д. В пределах каждой группы элементы располагают по возрастанию позиционных номеров. Элементы одного типа с одинаковыми электрическими параметрами, имеющие на схеме последовательные порядковые номера, допускается записывать в графе "Поз." в одну строчку, по типу: С1...С4, а в графе "Кол." - общее количество таких элементов. Каждый элемент схемы должен иметь позиционное обозначение, которое включает в себя буквенное обозначение и порядковый номер (рис. 6.2). Буквенное обозначение: резистор - К, конденсатор - С, катушка индуктивности - L, амперметр - А, вольтметр - V, генератор - Г, диод полупроводниковый - Д, дроссель - Др, кнопка - Кн, прибор электронный - Л, двигатель (мотор) - М, предохранитель - Пр, реле - Р, триод полупроводниковый - Т, трансформатор - Тр и т.д. Позиционные обозначения наносят рядом с условным знаком справа от него или над ним. Порядковый номер присваивается в соответствии с последовательностью расположения элементов слева направо и сверху вниз. На схеме рекомендуется указывать характеристики входных и выходных цепей изделия: частоту, напряжение, силу тока и т. п., а также параметры, подлежащие измерению на контрольных контактах, гнездах и т.п. Характеристики входных и выходных цепей изделия записывают в виде таблицы.

Рисунок 2- Пример оформления принципиальной электрической схемы Название работы: Схема электрическая принципиальная Задание 2 По заданным двум видам детали построить третий вид. Выполнить необходимые разрезы и наклонное сечение. Проставить размеры.

Указания к выполнению:

Для выполнения данного задания студенту необходимо изучить темы: «Разрезы»; «Виды»; «Сечения». Пример оформления задания показан в приложении. Название работы: Модель Задание 3 По индивидуальному заданию выполнить в трех проекциях чертеж полого геометрического тела со сквозным боковым отверстием, форма которого задана на фронтальной проекции. На горизонтальной проекции достроить при необходимости недостающие линии. Проставить размеры. Выполнить изометрическую проекцию геометрического тела.

Указания к выполнению Для выполнения данного задания студенту необходимо изучить темы: «Принадлежность точки поверхности»; «Взаимное пересечение поверхностей»; «Аксонометрические проекции». Пример выполнения задания показан на рисунке в приложении.

Название работы: Геометрическое тело с вырезом

Задание 4

Изобразить упрощенно по ГОСТу 2.315-68 соединение деталей болтом, винтом, шпилькой. Заполнить спецификацию.

Указания к выполнению

Ознакомиться с соответствующим разделом курса и стандартами. Перечертить изображение скрепляемых деталей с рисунка 15. Размеры А, В, С, материал детали и размеры крепежных деталей взять из таблицы 2. Выполнить упрощенное изображение по соотношениям, приведенном на рисунке 16 и в таблицам 2 -4. Проставить размеры, номера позиций, заполнить спецификацию. Пример выполнения задания №4 в приложении.

Название работы: Соединение резьбовое

Задание 5

По заданному сборочному чертежу (рисунок 17-24) выполнить 2 рабочих чертежа на детали, выделенные знаком*. Составить спецификацию для заданного сборочного чертежа по ГОСТу 2.108-68. Сборочный чертеж не перечерчивать.

Указания к выполнению

Внимательно изучить принцип работы заданного изделия, познакомиться с краткой характеристикой деталей и сборочным чертежом. Рабочие чертежи деталей выполняются в масштабе 1:1 или 2:1 на форматах А3 или А4 в зависимости от размеров детали, их сложности и количества изображений. Каждую деталь в машиностроительных чертежах располагают на отдельном формате чертежа, оформленного основной надписью. Изображение детали находят на том виде сборочной единицы, где указан ее номер, и, используя проекционную связь и направление штриховки, ищут изображение детали на остальных видах. При выполнении чертежей нужно учесть, что расположение видов детали на сборочном чертеже не всегда соответствует расположению видов той же детали на её рабочем чертеже. Размеры, необходимые для вычерчивания деталей, должны быть получены путем измерения с учетом масштаба сборочного чертежа. На рабочих чертежах деталей размеры проставляют в миллиметрах без дробей. Размеры должны быть ориентированы относительно размерных баз, что связано с требованиями производства. В качестве размерных баз принимают опорные или торцовые обработанные поверхности, оси симметрии главных элементов детали и т.д. Указание материала детали и шероховатости поверхностей обязательно. Название каждому чертежу присваивается в соответствии с заданием.

Варианты заданий

Рисунок 3- Схемы к заданию 1

Рисунок 4- Схемы к заданию 1(продолжение)

Рисунок 5- Схемы к заданию 1(продолжение)

Рисунок 6- Схемы к заданию 1(продолжение)

Рисунок 7- Схемы к заданию 1(продолжение)

Рисунок 8- Схемы к заданию 1(окончание)

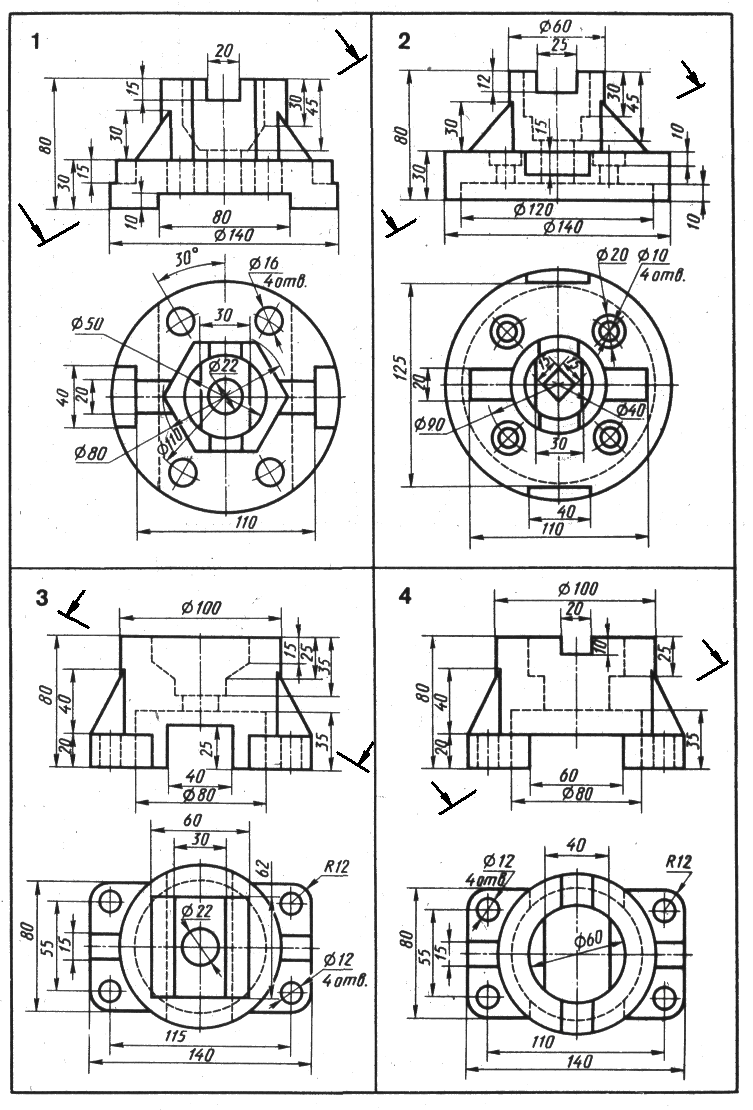

Рисунок 9- Варианты к заданию 2(окончание)

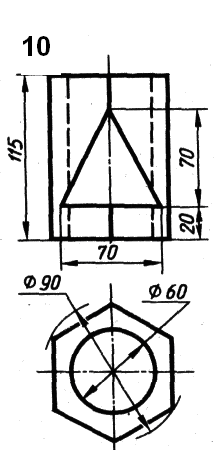

Рисунок 10- Варианты к заданию 2(продолжение)

Рисунок 11 Варианты к заданию 2(продолжение)

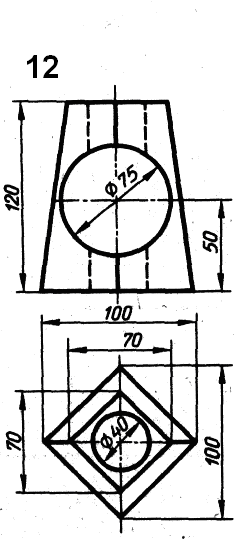

Рисунок 12- Варианты к заданию 2(окончание)

Рисунок 13- Варианты к заданию 3

Рисунок 14-Варианты к заданию 3 (окончание)

Рисунок 15-Данные к заданию 4

Таблица 2 -Данные для задания 4

Рисунок 16- Упрощенное изображение резьбовых соединений и размеры элементов крепежных изделий.

Таблица 3- Размеры болтов, винтов и шпилек

Таблица 4- Длина ввинчиваемого конца для шпилек

Сборочные чертежи к заданию 4

Рисунок 17–Вентиль запорный (Варианты 1,9)

Вентиль запорный(рис. 17)

Корпус 1 изготовлен из алюминия. В верхнем торце корпуса имеется четыре отверстия под шпильку М10 для крепления крышки 2*. Боковые торцы корпуса имеют также по четыре отверстия М10 для присоединения фланцев трубопровода с помощью шпилек М10 (шпильки кроме четырех, крепящих крышку, на чертеже не показаны). Крышка 2 изготовлена из алюминия. Во фланце имеются четыре отверстия для прохода крепящих шпилек и два отверстия с резьбой М8 для шпилек, с помощью которых производится подтяжка сальниковой втулки 4. Стакан 3 изготовлен из кислотостойкой стали, обеспечивает изоляцию рабочей полости корпуса 1 от атмосферы. Втулка сальниковая 4 изготовлена из кислотостойкой стали. Подтяжка сальниковой втулки производится шпильками 15. Втулка золотниковая 5 изготовлена из кислотостойкой стали, обеспечивает крепление золотника 6 на головке шпинделя 8*. Золотник 6 изготовлен из кислотостойкой стали, обеспечивает перекрытие проходного отверстия корпуса 7, крепится на головке шпинделя 8 подвижно, что дает возможность самоустанова в отверстие и обеспечивает плотность перекрытия. Втулка резьбовая 7 изготовлена из стали, ввернута в верхнюю часть крышки 2 (резьба М24) и застопорена винтом 11 (резьба М4), обеспечивает твердость резьбовой опоры для шпинделя 8. Алюминий, из которого изготовлена крышка 2, был бы слишком мягким для тех нагрузок, которые возникают при ввертывании шпинделя 8для закрытия вентиля. Шпиндель 8 изготовлен из кислотостойкой стали. Верхняя часть шпинделя имеет резьбу М10 для ввертывания в крышку и резьбу М8 для навинчивания гайки (на чертеже не показана), крепящей маховик (на чертеже не показан). Прокладка резиновая 9 обеспечивает изоляцию рабочей полости корпуса 1. Шайба 10 изготовлена из кислотостойкой стали, является опорой для сальника. Винт М4 стопорный ГОСТ 1477-65 поз.11 предотвращает проворачивание втулки 7 при вращении шпинделя 8. Гайка M8 ГОСТ 5915-70 поз. 12 изготовлена из стали, служит для крепления и подтяжки сальниковой втулки 4. Гайка М10 ГОСТ 5915-70 поз. 13 изготовлена из стали, служит для крепления крышки 2, обеспечивает также зажим прокладки 9. Шайба 8 ГОСТ 11371-78 поз. 14 изготовлена из стали. Шпилька М8 ГОСТ 22032-76 поз. 15 изготовлена из стали. Шпилька Ml0 ГОСТ 22032-76 поз. 16 изготовлена из стали. Набивка сальниковая графитовая 17 обеспечивает герметизацию рабочей полости при вращении шпинделя 8. Вентиль применяется для перекрытия трубопроводов с азотной кислотой при температуре до 100 °С. Перекрытие осуществляется вращением шпинделя 8. При этом золотник 6 устанавливается в проходном отверстии и перекрывает его.

Рисунок 18 Клапан обратный (Варианты 2,10) Клапан обратный(рис.18)

Штуцер 1* изготовлен из стали, имеет резьбовой конец М52х2 для крепления на рабочее место, другой конец штуцера имеет резьбу М42х2. Он ввертывается в отверстие корпуса 2*. Вокруг него имеется цилиндрическая канавка для прокладки 8. Корпус 2 изготовлен из стали. В верхней и нижней части имеет резьбовые отверстия М42х2. Отводный патрубок корпуса 2 имеет резьбу М45 для навинчивания накидной гайки 5. Золотник 3 изготовлен из латуни, имеет четыре направляющих, скользящих в отверстии штуцера 1, обеспечивает перекрытие проходного отверстия и пропуск рабочей среды. Крышка 4 изготовлена из стали, ввернута в корпус 2 на резьбе М42х2. Выступающий цилиндр с отверстием является направляющим для золотника 3 и пружины 9. Небольшое отверстие в верхней части цилиндра служит для выхода и входа воздуха при перемещениях золотника 3. Накидная гайка 5 изготовлена из стали, служит для крепления отбортованной трубы (патрубка 6). Патрубок 6 изготовлен из стали, служит для присоединения к трубопроводу, по которому рабочая среда идет к аппарату. Прокладки резиновые 7 и 8 служат для уплотнения соединения корпуса 2 с крышкой 4 штуцером 1 и патрубком 6. Пружина 9 изготовлена из пружинной проволоки. Пружина рассчитана на определенное давление рабочей среды, способное поднять золотник 3. Обратный клапан рассчитан на пропуск рабочей среды в трубопровод, идущий к потребителю. В случае падения давления в зоне под золотником 3 пружина 9 опускает его, перекрывая таким образом проходное отверстие и не допуская движения рабочей среды в обратном направлении.

Рисунок 19- Клапан предохранительный (Варианты 3,11)

Клапан предохранительный(рис. 19)

Корпус 1* изготовлен из стали. Фланец корпуса имеет четыре отверстия М8 для крепления на установку. В корпус ввертываются два штуцера 4* для присоединения к трубопроводу от источника питания (правый) и для вывода в атмосферу (левый). Сверху в корпус ввертывается крышка 3 на резьбе М 42 х 2. Золотник 2 изготовлен из стали, имеет специальный цилиндрический выступ для установки пружины 6 и канавку для установки прокладки 5. Крышка 3 изготовлена из стали. Зажим прокладок 8 обеспечивает герметизацию рабочей камеры клапана. Штуцер 4 (2 шт.) изготовлен из стали. Прокладка резиновая 5 вкладывается в золотник, обеспечивает плотность перекрытия рабочего отверстия клапана. Пружина 6изготовлена из пружинной проволоки, рассчитана на определенное давление. Шайба 42 ГОСТ 11371-78 поз. 7 изготовлена из стали. Прокладки резиновые 8 и 9 обеспечивают герметизацию рабочей камеры клапана. Клапан служит для автоматического сброса газа из работающей системы при превышении установленных пределов давления.

Рисунок 20- Фильтр воздушный (4,12)

Фильтр воздушный(рис. 20)

Корпус 1* изготовлен из стали. В верхнюю часть корпуса ввертывается крышка 2 (резьба М80х3). В двух специальных приливах корпуса имеются отверстия для ввертывания штуцеров 5*, присоединяемых к трубопроводу. Крышка 2 изготовлена из стали. Ввертывается в корпус 1, зажимая прокладку 10. В верхней части имеет отверстие для выпуска воздуха в атмосферу. В рабочем положении отверстие перекрыто коническим концом рукоятки 3. Рукоятка 3 изготовлена из стали, ввертывается в крышку 2(резьба M18), служит для выпуска воздуха в атмосферу. Штуцер специальный 4 изготовлен из латуни, ввертывается в отверстие корпуса 1(резьба М14х1), служит для вывода воздуха из рабочей полости крышки в трубопровод. Штуцер 5 (2 шт.) изготовлен из стали, служит для присоединения к трубопроводу. Шайба специальная 6 изготовлена из стали, служит для прижима прокладки 9, обеспечивающей изоляцию рабочей полости фильтра 7 от рабочей полости крышки 2. Фильтр 7 изготовлен из специального пористого материала, служит для очистки воздуха, идущего по трубопроводу к работающему аппарату. Прокладки резиновые 8(2 шт.) обеспечивают плотность присоединения штуцеров 5 к корпусу 1. Прокладки резиновые 9 (2 шт.) обеспечивают герметизацию рабочей полости фильтра 7. Прокладка резиновая 10 обеспечивает плотность соединения корпуса 1 и крышки 2. Воздушный фильтр устанавливается на трубопровод и очищает воздух, идущий к работающему аппарату. Воздух под давлением подается через правый штуцер и, проходя через фильтр 7, выходит в рабочую полость крышки 2, оттуда через специальный штуцер 4 и по системе отверстий через штуцер 5 идет к потребителю.

Рисунок 21- Вентиль запорный цапковый (Варианты 5,13)

Вентиль запорный цапковый(рис. 21)

Маховик 1 является армированной деталью. В пластмассовое тело маховика впрессована скоба из ковкого чугуна с квадратным отверстием. Скоба не имеет номера позиции. Она — часть (арматура) армированной детали, являющейся сборочной единицей. Корпус 2* вентиля стальной (штампованный). Цилиндрические патрубки корпуса (левый и правый) имеют резьбу — 1" для присоединения к трубопроводу. Шпиндель 3* выполнен из нержавеющей стали. При завальцовке золотника 4 в отверстие шпинделя обеспечено подвижное соединение, позволяющее золотнику самоустановку в отверстии корпуса 2. Золотник 4 выполнен из нержавеющей стали. Гайка накидная 5 выполнена из стали и имеет резьбу М36х1,5 для навинчивания на корпус 2. Втулка сальниковая 6выполнена из стали. Шайба 7 служит опорой для асбестовой набивки 8, выполнена из стали. Набивка 8 асбестовая пропитанная обеспечивает изоляцию рабочей полости вентиля от атмосферы. Гайка М6 ГОСТ 5915-70 поз. 10изготовлена из стали, служит для крепления маховика. Шайба 6 ГОСТ 11371-78 поз. 9 изготовлена из стали. Вентиль запорный применяется для перекрытия трубопроводов холодильных установок. Рабочая среда — жидкий и газообразный аммиак с температурой от—70 до + 150 °С- подается к левому нижнему патрубку корпуса 2 и через верхний правый патрубок направляется к установке. Перекрытие трубопровода осуществляется золотником 4, который своей конической поверхностью запирает вертикальное отверстие корпуса 2, прекращая доступ рабочей среды из левого патрубка в правый. Вентиль изображен в закрытом положении. Проходимость вентиля регулируется положением золотника 4 в отверстии. Уплотнение набивки 8, предотвращающей утечку аммиака в атмосферу, осуществляется подтяжкой сальниковой втулки 6 накидной гайкой 5

Рисунок 22- Указатель уровня жидкости (Варианты 6,14)

Указатель уровня жидкости (рис. 22)

Корпус 1* изготовлен из стали, имеет специальные выступы для установки на кронштейн с четырьмя отверстиями под болты М6. Стакан 2 изготовлен из стали, ввернут в корпус 1 (резьба М39х2), служит для установки стеклянной трубки —3, имеет специальное окно для слежения за уровнем жидкости. Трубка стеклянная 3 служит для показа уровня жидкости через специальное окно стакана 2. Крышка 4 изготовлена из стали, фиксирует через прокладку 8 положение стеклянной трубки 3 в стакане 2. Гайка накидная 5* изготовлена из стали, служит для крепления патрубка 6. Резьба на гайке — М30. Патрубок 6 изготовлен из стали, служит для присоединения гибкого шланга, идущего от установки, в которой контролируется уровень жидкости. Прокладка 7 обеспечивает плотность соединения патрубка 6 с корпусом 1. Прокладки резиновые 8 (2 шт.) обеспечивают установку стеклянной трубки 3 и плотность соединения стакана 2 с корпусом 1 и крышкой 4. Указатель уровня жидкости построен по принципу сообщающихся сосудов и позволяет контролировать уровень жидкости при проведении опытов на установке. Крепление указателя на кронштейне и отвод с помощью гибкого шланга позволяют устанавливать различные уровни жидкости в установке. В основу конструкции указателя положена конструкция стандартного маслоуказателя.

Рисунок 23- Клапан выпускной (Варианты 7,15)

Клапан выпускной (Рис. 23)

Корпус 1* выполнен из стали, имеет резьбу М40х1,5 для присоединения к крышке 2. Крышка 2* выполнена из стали и имеет резьбовой конец G1 для присоединения к корпусу. Клапан 3 выполнен из латуни, имеет канавку для установки резиновой прокладки 6. В верхней части клапана имеется цилиндрический выступ, который является опорой для пружины 8. Второй конец пружины входит в отверстие крышки 2. Рычаг 4 выполнен из стали и имеет сложный профиль в верхней части, на который опирается клапан 3. Прокладка резиновая 6 обеспечивает перекрытие системы. Прокладка резиновая 7 обеспечивает герметизацию корпуса. Пружина стальная 8 служит для прижима прокладки 6, перекрывающей отверстие в корпусе 1. Рычаг 4 установлен на оси 5 между ушками корпуса. Его положение фиксируют две латунные шайбы 10. Ось 3 крепится специальной шайбой 9. Клапан выпускной устанавливается на резервуар с помощью резьбового конца (G1) крышки 2 и применяется для сброса давления из рабочей полости резервуара. Поворот рычага 4 обеспечивает нажим на сферический конец клапана 5, выступающий из корпуса 1. Клапан 3 поднимается при этом, сжимая пружину 8 и открывая выходное отверстие корпуса 1, имеющего, в свою очередь, 2 сквозных отверстия диаметром 6, выходящих в атмосферу.

Рисунок 24- Клапан-ограничитель (Варианты 8,16)

Клапан-ограничитель(рис. 24).

Клапан 1- узел, состоящий из нескольких деталей (сборочная единица), соединенных между собой неразъемно. На цилиндрический палец приварена специальная шайба, на которую наклеена резиновая прокладка. Клапан под действием пружины обеспечивает перекрытие левого отверстия корпуса, имеющего для более плотного прилегания прокладки выступ треугольного профиля. Клапан 2- узел, состоящий из двух деталей - оси и диска. Диск, приваренный к оси, имеет треугольный выступ по окружности. Выступ обеспечивает плотность прилегания диска к прокладке 9. На правом конце оси нарезана резьба М8 для регулирования сжатия пружины 7. Корпус 3* изготовлен из стали, устанавливается на рабочую камеру с помощью цапки, имеющей резьбу М33х1,5, и четыре лыски для удобства завертывания. Крышка 4* изготовлена из стали, имеет резьбу на большом внутреннем цилиндре М60х2 для ввертывания корпуса 3 и резьбу М20 на малом цилиндре для ввертывания специальной гайки 5, имеет два отверстия для выхода газа в атмосферу. Гайка М20 поз. 5 изготовлена из стали, имеет две лыски для удобства завертывания. С помощью гайки 5 регулируется поджатие пружины 8 на определенное давление. Тарелка пружины 6 изготовлена из стали. Пружины 7 и 8 изготовлены из пружинной проволоки. С помощью пружин устанавливают пределы давления в рабочей камере. Шайба резиновая 9обеспечивает плотность прилегания клапана 2 в закрытом положении. Гайки М8 ГОСТ 5915-70 поз. 10(2 шт.) изготовлены из стали. Одной гайкой регулируют сжатие пружины на определенное давление, другой контрят первую гайку, предотвращая самоотвинчивание во время работы. Клапан-ограничитель устанавливается на рабочую камеру, в которой в определенных пределах поддерживается давление. В случае падения давления ниже установленной нормы правый клапан 2 откроется и воздух через два отверстия в корпусе пойдет в камеру. В случае превышения установленного предела давления, откроется клапан 1 и произойдет сброс давления через отверстия крышки 4.

4 Контрольные вопросы к зачету 1 Предмет «Инженерная графика». Цели и задачи. 2 Виды изделий. 3 Виды конструкторских документов. Коды документов. 4 Основные изображения. Их определения. 5 Виды. Изображение и обозначение. Основные виды. 6 Виды. Изображение и обозначение дополнительных и местных видов. 7 Разрезы. Классификация разрезов. 8 Изображение разрезов. Штриховка различных материалов. 9 Сечения. Изображение и обозначение. Различие с разрезом. 10 Выносной элемент. Условности и упрощения. 11 Простановка размеров. Основные требования. 12 Резьба. Классификация резьбы 13 Основные параметры резьбы. Условное изображение резьбы 14 Типы и профиль резьбы. Обозначение резьбы. 15 Конструктивные и технологические элементы резьбы. Стандартные крепежные изделия. 16 Рабочий чертеж. Его содержание. Порядок его выполнения. 17 Требования производства к чертежу детали 18 Рабочий чертеж. Предельные отклонения от номинальных размеров. Посадки 19 Эскиз детали. Порядок его выполнения. 20 Шероховатость поверхностей. Изображение, обозначение. 21 Болтовое соединение. Изображение упрощенного соединения на чертеже. 22 Шпилечное соединения. Изображение упрощенного соединения на чертеже. 23 Разъемные соединения. Обзор. 24 Зубчатые соединения. Основные параметры зубчатых колес. 25 Неразъемные соединения. Обзор. 26 Сварные соединения. Изображение, обозначение. 27 Сборочный чертеж. Простановка размеров и позиций. Чтение сборочного чертежа. 28 Сборочный чертеж. Спецификация. 29 Сборочный чертеж и упрощения на чертеже. 30 Деталирование сборочного чертежа.

Практические задания.

1. По 2-м видам построить 3-ий вид. 2. По аксонометрическому изображению выполнить 3 вида детали. 3. Выполнить заданный разрез, сечение. 4. Выполнить чертеж детали и проставить заданную шероховатость. 5. По сборочному чертежу выполнить эскиз детали 6. Изобразить заданное резьбовое соединение

Поиск по сайту: |