|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Теоретические сведения. Рис1.1 График изменения температуры печи во времени

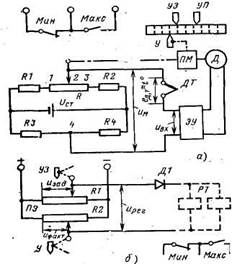

Рис1.1 График изменения температуры печи во времени Автоматическое регулирование печей сопротивления. Механизация и автоматизация работы термических электропечей, повышение их производительности осуществляются по трем основным направлениям: 1) механизация загрузки и выгрузки печей; 2) автоматическое управление вспомогательными механизмами печи; 3) автоматическое регулирование теплового режима печи. Регулирование температуры печи достигается ступенчатым или плавным изменением электрической мощности, подводимой к печи. При ступенчатом регулировании используют: переключение нагревателей в трехфазных печах с треугольника на звезду с уменьшением мощности в 3 раза; применение регулировочного трансформатора (автотрансформатора); периодическое включение и отключение нагревателей — двухпозиционное регулирование. Последний способ стал самым распространенным как наиболее простой и в то же время позволяющий автоматизировать процесс регулирования. При плавном (непрерывном) регулировании мощности используют тиристорные регуляторы напряжения — управляемые источники питания нагревателей печи. Их применение дает очень высокое качество автоматического регулирования. Основная задача устройства автоматического регулирования температуры печи t состоит в обеспечении заданного температурного режима нагрева во времени t. В соответствии с технологическим процессом требования к характеру режима и точности его выполнения могут изменяться в широких пределах. В одних случаях нужно лишь нагреть изделие (рис. 1.1 а), в других за нагревом (прямая 1) следует режим выдержки (прямая 2) охлаждения (прямая 3, рис. 1.2,б), в третьих необходимо программное регулирование, т.е. изменение температуры печи по заранее заданному закону (рис. 1.2 ,в). Устройство автоматического регулирования (регулятор) температуры состоит из датчика действительно температуры печи (ДТ), задатчика требуемой температуры (ЗТ), измерительной части (ИЧ), регулирующего (РЭ) и исполнительного (ИЭ) элементов. В регулятора общего назначения, осуществляющих двухпозиционное регулирование, функции ЗТ, ИЧ и РЭ совмещены в одном приборе теплового контроля (ПТК). Исполнительным элементом регулятора является контактор включения нагревателей. Датчиком температуры чаще всего служит термоэлектрический термометр (термопара), например, типов ТХК для температур до 600° С, ТХА до 1000° С, ТПР до 1600° С. На рис. 1.2, а изображена упрощенная электрическая схема одного из наиболее распространенных типов ПТК. Его измерительная часть построена на принципе компенсационного метода измерения ЭДС малой величины, возникающей на выходе датчика ДТ, термоэлектродная часть которого (собственно термопара) введена в рабочее пространство печи. Электродвижущая сила датчика температуры ед,т, пропорциональная температуре печи, включена последовательно со входом электронного усилителя ЭУ в диагональ моста. Два плеча моста образованы постоянными резисторами R3 и R4; третье плечо состоит из постоянного резистора R1 и части 1—2 потенциометра R, четвертое плечо — из постоянного резистора R2 и остальной части 2—3 потенциометра R. В другую диагональ моста включен источник стабилизированного напряжения. Так как сопротивления Rl — R4 неизменны, то напряжение на диагонали моста между точками 2 и 4 однозначно определяется положением ползунка потенциометра R. Поэтому всегда можно найти такое положение ползунка R, при котором напряжение на входе ЭУ uвх=uм-едт=0(режим полной компенсации). В рассматриваемом ПТК компенсация осуществляется автоматически Для этого на выход ЭУ (который имеет очень высокий коэффициент усиления — до 100 000 и более) подключен маломощный реверсивный электродвигатель Д.

Рис.1.2 Электрическая схема прибора теплового контроля . При uвх≠0 двигатель перемещает через передаточный механизм ПМ ползунок потенциометра R в ту или другую сторону в зависимости от знака uвх до положения полной компенсации. В этом положении двигатель останавливается. С ползунком потенциометра R механически связаны указатель температуры У, перемещающийся вдоль шкалы, градуированной в градусах Цельсия (°С), в также перо, записывающее эту температуру на бумажную ленту. Лента перемещается с постоянной скоростью с помощью лентопротяжного механизма, приводимого в движение отдельным синхронным двигателем. В описанном исполнении ПТК используется только для показания и регистрации температуры. Для обеспечения работы ПТК как автоматического регулятора в нем устанавливаются дополнительные устройства. При двухпозиционном регулировании в ПТК устанавливается задающий элемент (ЗТ) — указатель УЗ заданной температуры tyст (температуры уставки), на котором укреплен контактный узел с размыкающим контактом Мин (рис. 1.2 ,а). Этот контакт будет замкнут до тех пор, пока действительная температура печи t остается меньше tуст. При t= tуст упор, закрепленный на указателе У, воздействует на контактный узел указателя УЗ, контакт Мин размыкается и при t>tycт сохраняет разомкнутое состояние. Контакт Мин вместе с упором на указателе У образуют регулирующий элемент (РЭ). Размыкание контакта Мин приводит к отключению нагревателей печи (как было показано при описании работы схемы на рис. После того как температура печи снизится до t=tycт, упор на указателе У вернет контакт Мин в разамкнутое состояние, нагреватели печи вновь будут включены. Аналогичным контактным узлом, но с замыкающим контактом Макс, снабжен дополнительный указатель предельно-допустимой температуры УП. Контакт Макс замкнется, если указатель У достигнет положения указателя УП. Трехфазный тиристорный регулятор напряжения ТРН состоитиз шести тиристоров, включенных по два встречно-параллельно в каждую фазу печи и блока управления тиристорами БУТ. Напряжение на входе блока БУТ равно выходному (регулирующему) напряжению uрег элемента ПЭ. В свою очередь, действующее значение напряжения на выходе ТРН, т. е. на нагревателях печи, может плавно изменять от 0 до 380 при изменении сигнала uрег.мах . Напряжение пропорционально разности заданной и фактической температуры печи. Чем большей будет эта разность, тем больше окажется напряжение на нагревателях и выделяемая ими мощность, следовательно, тем выше становится t, стремясь к значению, лишь немного отличающемуся от tуст. В первом приближении можно принять, что температура t прорциональна uрег, т. е.

где к1 — коэффициент пропорциональности, зависящий в первую очередь от коэффициента усиления ТРН. С другой стороны

Где к2— коэффициент передачи ПТК. Из выражений (1.1) и (1.2) получим:

Таким образом, при достаточно большом k2 температура t=tуст Применение тиристорных регуляторов для промышленных электропечей становится все более широким. Однако в каждом конкретном случае оно должно быть обосновано технико-экономическим расчетом. Отметим также, что ПТК с потенциометрическим элементом (ПЭ) используются и при программном управлении, т. е. когда задается сложный закон изменения температуры печи .В этих случаях сигнал задания u8=f3 поступает в ПТК от программного устройства

Рисунок 1.1. Электрическая схема непрерывного регулятора температуры

Поиск по сайту: |

(1.1)

(1.1) (1.2)

(1.2) (1.3)

(1.3)