|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Термічна обробка ковбасних виробів ⇐ ПредыдущаяСтр 2 из 2

Термічна обробка ковбасних виробів складається з декількох процесів: осідання, обжа-рювання, варива, копчення, сушки і охолоджування. Призначення їх — доведення ковбасних виробів до готовності, додання їм стійкості і товарного вигляду.

Осідання. Після формування проводять осідання ковбасних виробів в камерах при температурі 0—2° С і відносній вологості повітря 80—85%. Тривалості осідання для варених ковбас—2—А год (залежно від діаметру батона). Обжарювання.Обжарюванню піддають всі варені і напівкопчені ковбаси за допомогою димових газів при високих температурах (до 110° С) з метою обробки поверхневого шару бато-нів. При обжарювальному періоді відбувається втрата маси за рахунок випаровування вологи; сосиски втрачають до 0—12%, варені ковбаси — до 4—7%, напівкопчені ковбаси — до 7%. Температуру в обжарювальних камерах підтримують в межах 60—110° С залежно від діаметру батонів ковбаси і конструкції камер. Якщо в обжарювальну камеру завантажують батони з вологою поверхнею, спочатку їх необхідно підсушити при 20—40° С і лише після цього починати власне обжарювання. Тривалість обжарювання залежить від виду ковбасних виробів, діаметру батонів, виду оболонки і складає, наприклад, для сосисок 3О хв, для ковбаси в широкій оболонці 2,5 год. При недостатній тривалості процесу батони виходять блідо-сірого кольору. Обжарювальні камери бувають з вогняним, паровим і газовим обігрівом. Дим одержують за рахунок спалювання тирси в топці, розташованій під камерою і відокремлюваними від її робочого простору ґратами. Варіння.Після обжарювання (або першого копчення для варено-копчених) всі ковбаси, за винятком сировялених і сирокопчених, направляють на варіння. Ковбаси варять при 75—85° С. Температура в товщі батона після закінчення процесу варива повинна бути 68—72° С. В результаті варива ковбаси доводяться до стану готового до вживання продукту. Копчення. Коптять сирокопчені (звичайно після осідання), а також варено-копчені (первинно після осідання і повторно після варива і охолодження на повітрі) і напівкопчені ковбаси (після варива і охолодження). В процесі копчення ковбасні вироби накопичують продукти неповного згорання дерева, що входять до складу диму або рідких коптильних препаратів, і втрачають деяку кількість води. Смак і аромат копчених ковбасних виробів пов'язаний з накопиченням в основному в поверхневому шарі летючих речовин. Стійкість ковбасних виробів, що піддалися копченню, до дії мікроорганізмів пов'язана з бактерицидною (що викликає загибель мікроорганізмів) дією коптильних речовин, обезводненням продукту і бактериостатичним (що викликає придушення життєдіяльності мікроорганізмів) дією куховарської солі, що міститься в продукті, концентрація якої зростає в результаті зневоднення. На цвілі коптильні речовини діють слабкіше. Копчення сприяє збільшенню стійкості жиру до окислювальної дії кисню, тому що в димі містяться речовини, що володіють антиокнслювальною дією, наприклад, феноли і їх похідні. При виробництві напівкопчених і варенокопченнх ковбас застосовують гарячий метод копчення (35—50°С), а при виробництві сирокопчених — холодний (температура 18—22° С). Тривалість копчення залежить від товщини батонів, швидкості проникнення коптильних речовин в товщу батона, температури і концентрації коптильних газів в навколишньому середовищі, а також від температури і властивостей фаршу. Тривалість холодного копчення сирокопчених ковбас 5—7 діб, гарячого копчення варено-копчених — 1-2 доби, напівкопчених— 12—24 год. Вироби коптять в стаціонарних коптильних камерах і в автокаганцях. При застосуванні автокаганців забезпечується рівномірність копчення ковбасних виробів, оскільки продукт під час копчення знаходиться в русі і проходить через всі температурно-влажливі зони. Продукт завантажують і вивантажують на будь-якому поверсі. Техніка отримання диму така ж, як і при обжарюванні ковбас. Сушка. Сушать сирокопчені, варено-копчені і напівкопчені ковбаси. Мета сушки — знизити вологість продукту і збільшити відносний вміст куховарської солі і коптильних речовин в ковбасних виробах для збільшення тривалості зберігання. Сирокопчені ковбаси, що мають звичайно вологість в межах 25—30%, добре зберігаються протягом декількох місяців. Димогенератори ЕЛРО У димогенераторі ЕЛРО продуктивністю 500 м3/год (мал. 8) суха перегонка деревини здійснюється в результаті спалювання палива, що подається на димогенерацию. Димогенератор складається з бункера для прийому тирси, зрушувача, що приводиться в дію від електродвигуна через редуктор і вертикальний вал. Зрушувач спрямовує тирсу в рукав, поверх якого надітий патрубок 5. Він регулює видачу тирси на колосникові грати, над якими обертаються лопаті мішалки, що розподіляють тирсу по всій її поверхні. Під грати через патрубок 2 із заслінкою поступає повітря, необхідне для горіння тирси. Через патрубок 6 із заслінкою подають свіже повітря, необхідне до доведення диму до температури 130° С, з якою він покидає генератор. По каналу димоповітряна суміш прямує у фільтр 17 для затримання грубих домішок і фільтр 16 — звідки вентилятором, що приводиться в рух електродвигуном, відводиться через патрубок 13до споживача. Для зволоження тирси в димогенераторі передбачена зрошувальна труба. Після горіння тирси зола приймається в зольник і періодично відводиться вручну.

Мал. 8. Димогенератор ЕЛРО продуктивністю 500 м3/год: 1 — зольник; 2, 5, 6, 13 — патрубки; 3 — колосниковая грати; 4 — лопаті мішалки; 7 — зрошувальна труба; 8 —зворушувач; 9 — вертикальний вал; 10 — редуктор; 11, 14 — електродвигун; 12 — бункер; 15 — вентилятор; 16, 17 — фільтри; 18 — рукав; 19 —канал.

Димогенератор ЕЛРО продуктивністю 2000 м3/год (мал. 9) складається з ізольованого корпусу, над яким розташований бункер для прийому тирси, що подається через патрубок. На відкидній кришці встановлені електродвигун і двохчерв'ячний редуктор, що обертає вертикальний вал, зворушувач, лопаті мішалки робочої зони і лопать, що видає золу в приймач. Основним вузлом димогенератора є робоча зона, де розміщені колосникова грати з подовжніми щілинами, шкрябаннями, що очищаються, і що приводяться в рух рукояткою; запальник, що складається із спіралей, змонтованих в одній площині і що включаються кнопкою у момент пуску на 10 хв і що вимикаються в реле часу; дозуючий стакан; два дверці і перфорована труба для подачі води. Через дверці 16подається свіже повітря під колосниковую грати, через дверці 19— в простір над тирсою для охолоджування диму. Дим, одержуваний в робочій зоні, по димарю поступає у фільтр, а потім відцентровим вентилятором, закріпленим на відкидній кришці фільтру, по трубі прямує до споживача. Під всмоктуючим патрубком вентилятора передбачений розпилювач для подачі води при промивці фільтру. В димарі вмонтовується термореле, регулююче надходження свіжого повітря.

Мал. 9. Димогенератор ЕЛРО продуктивністю 2000 м3/год. 1- патрубок для відведення стічних вод; 2 —корпус фільтри; 3 — відцентровий вентилятор; 4 — відкидна кришка фільтру; 5 — розпилювач; 6 — всмоктуючий патрубок; 7 —труба; 8 — патрубок для подачі тирси; 9 — електродвигун; 10 - кришка бункера; 11 — вертикальний вал; 12 — бункер; 13 — зворушувач; 14 — корпус; I5 — перфорована труба; 16, 19 — дверці; 17, 21 — лопаті мішалки; 18 — рукоятка; 20 — приймач золи; 22 — колосникова решітка; 23 — дозуючий стакан; 24 — запальник; 25 — димар; 26 — термореле.

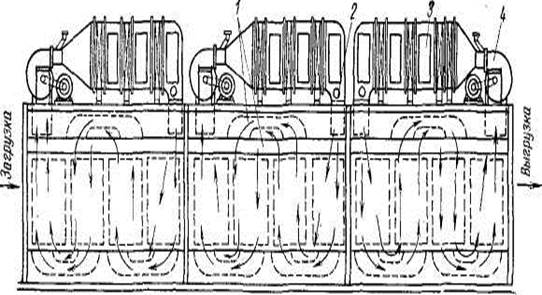

Термоагрегат ПТУ-16 Цей апарат призначений для того, що підсушувати, обжарювання і варива ковбасних виробів (рис. 10). Термоагрегат є теплоізольованим тунелем, умовно розділеним на три зони (підсушки, обжарювання і варива). Термічна обробка ковбасних виробів проводиться в термоагрегаті при безперервному переміщенні їх в потоках пародимо-повітряного середовища. Ковбасні вироби навішують на рами розміром 1X0,9X1,25 м. В цілях створення направленого руху повітряного потоку задня стінка рам виконана суцільної рами переміщаються по смуговому шляху за допомогою ланцюгового конвейєра, розташованого внизу термоагрегата. Над кожною з трьох зон встановлені відцентрові вентилятори для подачі повітря в термоагрегат і калорифери для його нагрівання. Температура середовища в зонах контро-люється за допомогою термометрів, встановлених у верхній частині термоагрегата. Калорифери, встановлені в зонах підсушки і обжарювання, складаються з чотирьох секції пластинчастих теплообмінників, а в зоні варива — з трьох. Гаряче повітря нагнітається в кожну із зон вентилятором зверху вниз, а потім за допомогою розподільних коробів, розташованих над і під рамами, при проходженні від нагнітального до всмоктуючого патрубка потік двічі міняє свій напрям на зворотне. В кожній зоні поміщається по чотири рами. Привід транспортуючого ланцюгового конвеєра з пальцем зверху, розташованого у вертикальній площині нижньої частини тунеля, здійснюється від електродвигуна через редуктор з варіатором швидкостей. Для завантаження і вивантаження рам в термоагрегаті є двостулкові двері На бічній стінці тунеля розташовані оглядові вікна-люки для контролю за переміщенням рам і ходом процесу. Дим поступає в термоагрегат від димогенератора. Надлишок пародимо-повітряної суміші віддаляється в атмосферу. Кількість диму і свіжого повітря, що подається, регулюється вручну за допомогою заслінок.

Рис. 10. Термоагрегат ПТУ-16 1 — розподільний короб 2 — пристрій для подачі диму, 3 — калорифер, 4 — вентилятор.

Поиск по сайту: |