|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Сверла для обработки глубоких отверстий

К глубоким отверстиям обычно относят отверстия, глубина которых превышает 5d. Однако уже при h>3d в случае сверления отверстий спиральными сверлами наблюдаются трудности с подводом СОЖ в зону резания и удалением стружки из отверстия, что приводит к снижению стойкости инструмента. Поэтому на практике применение инструментов для сверления глубоких отверстий обычно начинается с глубин, больших 3d. Основные трудности при сверлении глубоких отверстий заключаются: 1. в сложных условиях подвода СОЖ в зону резания и отвода стружки; 2. в уводе осей отверстий; 3. в погрешностях размера и формы отверстий в радиальном и продольном сечениях. Улучшить условия отвода стружки из отверстий при использовании спиральных сверл можно за счет увеличения угла наклона канавок до 40...60° и обеспечения надежного дробления стружки. В противном случае приходится периодически выводить сверло из отверстия для освобождения инструмента от стружки, что значительно снижает производительность, хотя при этом увод оси отверстия несколько уменьшается. Лучшие результаты дает использование внутреннего напорного подвода СОЖ в зону резания, которое обеспечивает не только надежный отвод стружки из отверстия, но и отвод тепла из зоны резания, благодаря чему повышается стойкость сверл. Причем эффективность СОЖ будет тем выше, чем выше скорость ее протекания через зону резания, которая определяется давлением и количеством (расходом) подаваемой жидкости. На практике при сверлении отверстий глубиной до 20d на универсальном оборудовании часто используют спиральные сверла удлиненной серии или с нормальной длиной режущей части и длинным хвостовиком (рис. 4, а), равным глубине отверстия. В этом случае для освобождения сверла от стружки в процессе сверления применяется автоматический ввод-вывод инструмента из отверстия.

Рис. 4. Спиральные сверла для глубокого сверления: а - четырехленточное с длинным хвостовиком; б - шнековое; в - с внутренним напорным охлаждением

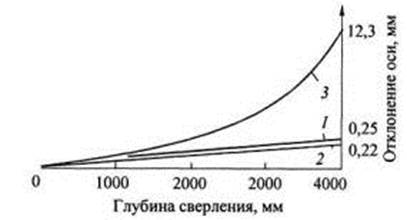

С целью уменьшения увода оси отверстий у таких сверл рекомендуется вышлифовывать на спинках четыре ленточки и увеличивать насколько возможно диаметр сердцевины (рис. 4, а). Некоторые фирмы выпускают такие сверла с увеличенным объемом канавок и большимί углом их наклона к оси инструмента, доходящим до ω = 40°. Для улучшения отвода стружки без вывода сверла из отверстия были предложены шнековые сверла (рис. 4, б), которые применяются чаще всего для сверления отверстий глубиной до (30..40)d в деталях из чугуна и других хрупких металлов. Для сверления отверстий в сталях шнековые сверла применяются значительно реже и при этом наблюдается повышенный увод сверла. В отличие от стандартных спиральных сверл, они имеют большой угол наклона винтовых канавок ω = 60°, увеличенный диаметр сердцевины do=(0,30...0,35)d. Полированные канавки имеют в осевом сечении прямолинейный треугольный профиль с рабочей стороной, перпендикулярной к оси сверла. Направляющие ленточки шнекового сверла примерно в 2 раза уже, чем у стандартных спиральных сверл. Так как угол ω у них очень большой, то для формирования рабочего клина с нормальным углом заострения необходима подточка по передней поверхности под углом γ = 12... 18°. Задний угол при плоскостной заточке α = 12... 15°. При этом заточка сверла существенно усложняется. Для обеспечения надежного стружкодробления без вывода сверл из отверстия при одновременном повышении стойкости применяют также спиральные быстрорежущие сверла с каналами для внутреннего подвода СОЖ. В нашей стране такие сверла изготавливаются диаметром от 10 до 30 мм (рис. 4, в). Их недостатки - повышенная трудоемкость изготовления, необходимость иметь для подвода СОЖ специальные патроны и насосные станции, а также ограждения от сходящей стружки и брызг СОЖ. Увод сверл с двумя симметрично расположенными главными режущими кромками происходит из-за малой жесткости консольно закрепляемых инструментов, неизбежных погрешностей заточки режущих кромок, при наличии разнотвердости заготовок по сечению и т.д. Самым эффективным способом, позволяющим свести до минимума увод и повысить точность отверстий, является способ базирования режущей части инструмента с опорой на обработанную поверхность. С этой целью предусматривается такое расположение режущих кромок, когда заведомо создается неуравновешенная радиальная составляющая силы резания, прижимающая опорные направляющие корпуса к поверхности отверстия, которые обработаны впереди идущими режущими кромками. При этом засверливание должно производиться по кондукторной втулке или по предварительно подготовленному в заготовке отверстию глубиной (0,5... 1,0)d. На увод оси отверстия, даже при использовании инструментов с определенностью базирования, значительное влияние также оказывает кинематика движения заготовки и сверла, что особенно заметно при больших глубинах отверстий. Так, на рис. 5 приведены данные по уводу оси для трех схем сверления: 1. заготовка вращается, а сверло совершает движение подачи; 2. заготовка и сверло вращаются в противоположных направлениях; 3. заготовка неподвижна, вращается сверло. Наилучшим является второй вариант, но к нему близок и первый. Худшие результаты дает третья схема, которая применяется в случаях сверления несимметричных заготовок с большой массой (например, корпусные детали).

Рис. 5. Увод оси отверстия в зависимости от схемы сверления:

Поиск по сайту: |