|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ИДЕНТИФИКАТОРЫ, ОБЩИЕ ДЛЯ ВСЕХ ПРОГРАММСтр 1 из 2Следующая ⇒

КОМПЛЕКСНЫЙ РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ НА ЭВМ Методические указания к выполнению курсового проекта по дисциплинам «Детали машин», «Прикладная механика», ПТУ для студентов специальности 260601 «Машины и аппараты пищевых производств»

КУРСК 2008

УДК 621.81 Составители: А.А. Норовский, И.Н. Путинцева, Н.Д. Тутов

Рецензент Кандидат технических наук, доцент кафедры «Машиностроительные технологии и оборудование» Яцун Е.И.

Комплексный расчёт валов и подшипников на ЭВМ [Текст]: Методические указания к выполнению курсового проекта по дисциплинам «Детали машин», «Прикладная механика», ПТУ / Сост. Норовский А.А., Путинцева И.Н., Тутов Н.Д.; Курск. гос. техн. ун-т. Курск, 2008.14 с.: Библиогр: стр.12, ил.7., приложений 2.

Изложены описания программ для комплексного расчёта валов и подшипников на ЭВМ для двух различных схем нагружения валов. Приведённые программы обеспечивают оптимизационный расчёт по заданным критериям. Приводятся подробные примеры использования программ. Программы написаны на языке «Паскаль». Предназначены для студентов специальности 260601 «Машины и аппараты пищевых производств»

Текст печатается в авторской редакции

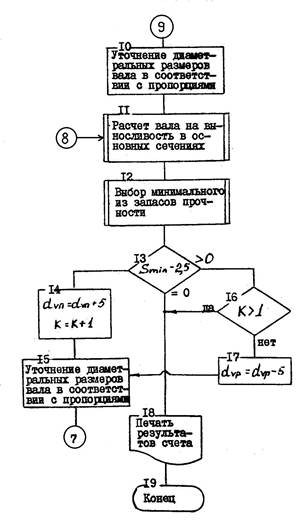

ИД №06430 от 10.12.01. ПЛД №50-25 от 01.04.97. Подписано в печать . Формат 60х84 1/16. Печать офсетная. Усл.печ.л. Уч.-изд.л. .Тираж 100 экз. Заказ . Курский государственный технический университет. Издательско-полиграфический центр Курского государственного технического университета. 305040 Курск, ул. 50 лет Октября, 94. ОБЩАЯ СХЕМА АЛГОРИТМА РАСЧЁТА, ОБЕСПЕЧИВАЮЩАЯ МИНИМИЗАЦИЮ КОНСТРУКТИВНЫХ РАЗМЕРОВ ВАЛОВ И ПОДШИПНИКОВ Расчёт любого вала на выносливость и расчёт подшипников, являющихся его опорами, являются взаимосвязанными. Нагрузки, действующие на вал, определяют напряжение в теле вала и запасы усталостной выносливости в опасных сечениях S. Если ограничить минимальное значение S=2,5, что обеспечивает как прочность, так и жёсткость вала, то фактически нагрузки будут определять диаметральные размеры вала. С другой стороны, нагрузки, действующие на вал, определяют реакции его опор и их требуемую динамическую грузоподъёмность. При проектировании любой опоры желательно иметь минимальную разницу между требуемой динамической грузоподъёмностью Стр и номинально-каталожной грузоподъёмностью подшипника “C”, то есть иметь в качестве опоры подшипник с минимально возможным внутренним диаметром, удовлетворяющий условию Стр≤С. Если в этом случае для опасных сечений вала запас усталостной выносливости близок к минимальному, т.е. S>[S]=2,5, то такую конструкцию вала и его опор можно считать равнопрочной, одинаковой по выносливости, минимальной по массе и стоимости. К таким результатам проектирования нужно стремится, но не всегда они осуществимы, так как в каждой конкретной конструкции либо подшипник лимитирует диаметральные размеры вала при Стр=С, но при значениях S далёких от [S]=2,5, либо усталостная выносливость ограничивает размер вала (а значит и подшипника) при S≈[S], но при значениях Стр<<С. Тем не менее, даже такие результаты можно считать оптимальными, обеспечивающими минимизацию конструктивных размеров валов и подшипников. Реализацию изложенной идеи оптимизации совместного проектирования вала и его опор можно осуществить посредством алгоритма расчёта, схема которого приведена на рис.1., и который предполагает использование ряда подпрограмм. А именно: подпрограммы для подбора подшипников следующих типов – 0, 1, 2, 6, 7 – соответственно “PODSHО” – “PODSH7”; подпрограммы для определения запаса усталостной выносливости в любом сечении вала “ZAPAS” и сервисных подпрограмм, обеспечивающих вывод на печать параметров выбранных подшипников “VPPOD” и параметров опасных сечений “VPOPS”. Подавляющее большинство схем нагружения валов может быть сведено к двум, достаточно общим схемам нагружения, для которых и составлены комплексные программы расчёта валов и подшипников на алгоритмическом языке “Паскаль”. Описание особенностей программ “RVP 1”, “RVP 2”, а также примеры их использования, приводятся ниже.

ИДЕНТИФИКАТОРЫ, ОБЩИЕ ДЛЯ ВСЕХ ПРОГРАММ DVP – диаметр вала под подшипником, мм. DV1, DV2, DV3 – диаметры вала в сечениях 1, 2, 3, мм. Если в каком-либо сечении, или во всех, зубья шестерни (или витки червяка) нарезаны непосредственно на валу, то в качестве DV необходимо принимать диаметр впадин. L1, L2, LB, L3 – линейные размеры вала. FX, FY, FZ – силовые факторы в сечениях вала, Н. Все силовые факторы необходимо принимать со своим знаком в соответствии с направлением осей X,Y и Z. X1, X2 – радиусы приложения силовых факторов в сечениях 1 и 2, мм со своим знаком. Если какие-то силовые факторы отсутствуют, то их надо принимать равными 0. TKR12, TKR23 – крутящие моменты, передаваемые валом, соответственно между сечениями 1-2 и 2-3, Н·мм.

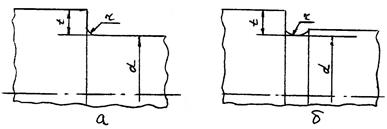

Рис. 2.1 Общая схема алгоритма комплексного расчёта вала и его опор ТР – тип подшипников. Принято: для шариковых радиальных однорядных ТР = 0; для шариковых сферических двухрядных ТР = 1; для роликовых с короткими цилиндрическими роликами ТР = 2; для радиально-упорных шариковых ТР = 6; для радиально-упорных роликовых ТР = 7. VK1, VK2, VK3, VKP – виды концентраторов напряжений для различных сечений вала, включая сечение вала под подшипником. Необходимо принимать: VK = 0 – гладкий вал; VK = 1 – высокая ступень с галтелью для передачи осевого усилия (см. рис. 2.2, а), при соотношениях t/r = 5 и r/d = 0,02; VK = 2 – низкая ступень с галтелью, t/r = 2, r/d = 0,02; VK = 3 – кольцевая канавка (проточка) с отношением размеров r/d = 0,02 и t/r = 2 (рис. 2.2, б);

Рис. 2.2 Концентраторы напряжений: а) ступень с галтелью; б) кольцевая канавка

VK = 4 – шпоночная канавка под призматическую шпонку; VK = 5 – шлицы прямобочные средней серии; VK = 6 – вал-шестерня, или червяк; VK = 7 – посадка деталей на вал с натягом; NSX – обозначение схемы установки подшипников, тип – целочисленный; Необходимо принимать: NSX = 1 – при установке подшипников “в распор”; NSX = 2 – при установке подшипников “в растяжку”; NSX = 3 – при установке подшипников с “плавающей” правой опорой; NSX = 4 – при установке подшипников с “плавающей” левой опорой. Для валов, установленных на роликовых подшипниках с короткими цилиндрическими роликами, NSX может принимать любое из четырёх значений. ANV – частота вращения вала, об/мин. V – коэффициент вращения. При вращении внутреннего кольца подшипника V=1, при вращении наружного кольца V=1,2. Т – срок службы в годах. AKG, AKS – коэффициенты годового и суточного использования. AKB – коэффициент безопасности для подшипника, учитывающий характер нагрузки. (см. прил. 1). AKT – температурный коэффициент. При tº до 100ºС, АКТ = 1, при tº = 125…250ºС, АКТ = 1,05…1,4 соответственно. STAL – номер строки, соответствующий выбранной марке стали и термообработке. (см. прил. 2). Если вал является валом-шестерней, то необходимо выбирать номер строки, соответствующий марке стали и термообработке шестерни. КР1, КР2, КР3, КРР – параметры, учитывающие качество поверхности вала в сечении 1, 2, 3 и под подшипником. Следует принимать КР = 0 – для поверхностей шлифованных и полированных, КР = 1 – для точеных поверхностей. PU1, PU2, PU3, PUP – параметры, учитывающие вид поверхностного упрочнения в сечении 1, 2, 3 и под подшипником, тип – целочисленный. Следует принимать: PU = 0 – если нет поверхностного упрочнения; PU = 1 – при закалке с нагревом ТВЧ; PU = 2 – при дробеструйном наклёпе; PU = 3 – при накатке роликом.

Поиск по сайту: |