|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Основные теоретические сведения

ПРАКТИЧЕСКАЯ РАБОТА № 4 Тема: Сооружение траншей одноковшовыми экскаваторами

Краткая характеристика работы Технология проведения открытых горных выработок (траншей, канав) одноковшовыми экскаваторами основана на многократно повторяемых циклах, совершаемых в определенном порядке.

Цель работы Целью работы является ознакомление с конструкциями одноковшовых экскаваторов и определением их производительности и мощности для заданных условий.

Порядок выполнения работы Студент определяет свой вариант исходных данных по табл. 1.1 и 1.2 (номер определяется по последним цифрам зачетной книжки): по последней цифре определяется номер варианта по таблице 1.1, а по предпоследней цифре зачетной книжки определяется характеристики грунта (табл. 1.2). После краткого ознакомления с теоретической частью определяется техническая, эксплуатационная производительность экскаватора для условий варианта. 1. Определяется мощность силовой установки. 2. По заданному объему ковша рассчитать: – допустимый размер куска при отсыпке в отвал, и при отсыпке в транспорт; – оптимальный размер куска. 3. Вычертить схему разработки траншеи По данным условиям, по справочникам выбирается конкретный тип экскаватора и приводится его характеристика.

Требования к оформлению работы · Работа может выполняться в рабочей тетради и включает текстовую часть (условия, цель, основная часть, расчеты, вывод) и схему, общим объемом 2…3 стр. · Предпочтительно оформление на отдельно сброшюрованных листах с титульной частью, оформленной в соответствии со стандартом. Таблица 1.1

* Кустарники и деревья с толщиной ствола до 10 см.

Таблица 1.2 Характеристика грунтов

Основные теоретические сведения Одноковшовые экскаваторы по конструктивным параметрам разделяются на размерные группы. Конструктивные особенности экскаваторов, отраженные в классификационных признаках разных групп, включают в себя: тип ходового устройства и тип подвески рабочего оборудования. По типу подвески рабочего оборудования экскаваторы (рис. 1.1) подразделяются на экскаваторы с гибкой подвеской (канатно-блочное управление, механический привод) и на экскаваторы с жесткой подвеской (гидравлический привод).

а б Рисунок 1.1. Экскаваторы гусеничные полноповоротные: а – с жёсткой подвеской; б – гибкой подвеской рабочего оборудования По типу ходового устройства экскаваторы подразделяются на гусеничные, пневмоколесные, на специальном шасси на базе трактора или автомобиля (рис. 1.1, 1.2).

а б Рисунок 1.2. Экскаваторы: а – колёсный неполноповоротный с жёсткой подвеской рабочего оборудования; б – плавающий полноповоротный с жёсткой подвеской рабочего оборудования Основными параметрами одноковшовых экскаваторов, отраженных в классификационных признаках являются: эксплуатационная масса, вместимость ковша и мощность основного двигателя. Различают геометрическую и номинальную вместимость (емкость) ковша. В отличие от геометрической, номинальная вместимость ковша дополнительно учитывает объем материала, разрабатываемого экскаватором и удерживаемого над открытой поверхностью ковша (объем «шапки»). Мощность основного двигателя – мощность двигателя, установленного на машине и являющегося приводом для механизмов экскаватора. В большинстве экскаваторов основным двигателем является двигатель внутреннего сгорания. К технико-эксплуатационным параметрам одноковшовых экскаваторов относятся: скорость передвижения, величина давления на грунт, наибольший преодолеваемый угол подъема пути, глубина и радиус копания, высота выгрузки и время выполнения операций рабочего цикла. Основные рабочие размеры являются параметрами, определяющими технологию экскаваторных работ. Для экскаваторов, оснащенных навесным оборудованием «обратной лопатой» (рис. 1.1, 1.2) при проведении открытых выработок основными рабочими параметрами являются: радиусы и высота копания и выгрузки, кинематическая глубина копания, размеры ходового устройства экскаватора, характеризуемые колеей и базой. Основными видами сменного оборудования одноковшовых экскаваторов с канатной подвеской являются: прямая (рис. 1.3) и обратная лопаты, драглайн, грейфер и кран. Каждый вид сменного оборудования требует соответствующей запасовки канатов.

Рисунок 1.3. Экскаватор ЭО-5225 оборудованный “прямой лопатой” Гидравлические экскаваторы могут быть оснащены сменными ковшами различной вместимости и формы, а также сменным оборудованием в виде гидромолота, зуба рыхлителя различной конструкции или рыхлительным оборудованием захватно-клещевого типа. Рыхлительное оборудование в виде гидромолота (рис. 14, 1.5), обеспечивающее ударное разрушение разрабатываемых пород и негабаритов, как и зубья рыхлители укрепляются на оголовке стрелы экскаватора вместо ковша. Рыхлительное оборудование захватно-клещевого типа обеспечивает рыхление мерзлых и крепких пород без снятия ковша экскаватора. Объективным показателем, характеризующим горные породы по трудности их разработки экскаваторами является удельное сопротивление копанию экскаваторными ковшами. Для горных пород, плотностью 1,2...2,5 т/м3, разрабатываемых ковшом экскаватора типа «обратная лопата» удельное сопротивление копанию колеблется от 0,18 до 0,95 МПа.

Рисунок 1.4. Рыхление горных пород гидромолотами

Возможность разработки пород ковшами экскаваторов может быть определена и по силовым параметрам на режущей кромке этих рабочих органов (табл. 1.3). Таблица 1.3

Рисунок 1.5. Экскаваторы оборудованные гидромолотом: а – колёсный; б – гусеничный Технологические схемы проведения одноковшовыми экскаваторами открытых горных выработок делятся на: бестранспортную и транспортную. При работе по бестранспортной схеме экскаватор укладывает породу из выработки в отвал. При работе по транспортной схеме порода грузится в кузова транспортных средств. Возможны различные варианты как бестранспортных, так и транспортных технологических схем сооружения траншей одноковшовыми экскаваторами. По месту расположения на дневной поверхности экскаватора и экскаваторного забоя относительно торца и бортов проходимой выработки различают лобовую и боковую закрытые проходки. Лобовой проходкой экскаватор ведет разработку забоя по торцу выработки, перемещаясь по дневной поверхности в контуре выработки по ее ширине. Боковой закрытой проходкой экскаватор разрабатывает забой по одному из бортов выработки, перемещаясь по дневной поверхности вне контура выработки по ее ширине. Лобовая и боковая закрытая проходка более рациональны при проведении канав и траншей и могут быть осуществлены как по бестранспортной, так и транспортной технологическим схемам. Процесс периодического перемещения экскаватора вдоль трассы траншеи после выемки заданного объема породы или достижения заданной глубины и профиля выработки называется передвижкой экскаватора. Передвижка экскаватора при лобовой и боковой закрытой проходках производятся на поверхности без захода машины в выработку, что обеспечивает мобильность. Рабочие параметры экскаваторного оборудования, проектные размеры и целевое назначение выработок являются основными факторами, которые определяют выбранную технологическую схему. Техническая производительность одноковшовых экскаваторов определяется по формуле: ПТХ = 3600 ∙ q ∙ Кн/ Кр ∙ tц, м3/ч, (1.1)

где q – вместимость ковша, м3 (по характеристике выбранного экскаватора); Кр –коэффициент разрыхления породы (табл. 1.2); Кн –коэффициент наполнения ковша (табл. 1.4); tц –продолжительность цикла (по характеристике выбранного экскаватора).

Техническая производительность является возможной максимальной производительностью для данных условий и технологии работ. Кроме нее следует различать теоретическую и эксплуатационную производительность. Эксплуатационная производительность учитывает потери времени на запланированные простои (профилактика, перерывы при подаче транспортных средств и т.п.), которые не должны превышать 20%, и определяется по формуле:

ПЭ = ПТХ · КУ · КВ, м3/ч, (1.2) где ПЭ – эксплуатационная производительность, м3/ч; КУ –коэффициент зависящий от уровня квалификации машиниста экскаватора; КУ = 0,89...0,98 (низкая – 0,89; средняя – 0,94; высокая – 0,98); КВ –использования экскаватора в смену, КВ = 0,64 – при нагрузке в транспортные средства; КВ = 0,75 – при отсыпке в отвал.

Теоретическая производительность одноковшовых экскаваторов применяется только как часовая и определяется по формуле:

ПТ =3600 · q /tц, м3/ч. (1.3)

Производительность экскаваторов находится в прямой зависимости от содержания валунно-галечниковых включений в разрабатываемых породах.

Таблица 1.4 Максимальные значения Кн

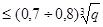

При разработке предварительно разрыхленных пород величина размеров ковша экскаватора определяет допустимые размеры отдельных кусков разрыхленной породы. Допустимые размеры кусков, выявленные по минимуму затрат на разработку, рекомендуется определять по формулам: допустимый размер куска при отсыпке в отвал –

dcp

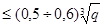

допустимый размер куска при отсыпке в транспорт –

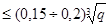

dcp оптимальный размер куска –

dcp гдеq – объём ковша экскаватора,м3.

Для обеспечения эффективного использования экскаваторов, применяемые типоразмеры этих машин должны соответствовать объемам работ на объекте (табл. 1.5). Таблица 1.5

При погрузке экскаватором породы в автосамосвалы, стоимость работ зависит от их грузоподъемности. На экономическую эффектив-ность применения одноковшовых экскаваторов существенно влияют вид рабочего оборудования (табл.1.6). Требуемая мощность силовой установки определяется из условий преодоления расчетных сопротивлений на расчетных скоростях рабочих движений. Значения этих параметров выработаны практикой проектирования и эксплуатации одноковшовых экскаваторов. Таблица 1.6 Сопоставление технико-экономических показателей проходки 100 метров траншеи одноковшовым экскаватором с различным оборудованием

Мощность необходимая при наиболее энергоемкой операции копания грунта можно определить по формуле: N = где А – удельная энергоемкость копания (А=200 кПа, для грунтов 11-111 категорий, А=250, для грунтов 1V категории); tk – продолжительность копания tk =0,3 tц; tц – продолжительность рабочего цикла в сек; q – вместимость ковша, в м3; kм – коэффициент использования двигателя при копании с учетом привода вспомогательных устройств, kм = 0,72...0,75; η – коэффициент полезного действия привода и рабочего оборудования, принимаемый для экскаваторов с гидравлическим приводом 0,52...0,64, с механическим приводом – 0,65. Оформление работы Работа оформляется в соответствии с требованиями стандарта ТПУ. Работа выполняется на отдельных стандартных листах (допускается на тетрадных) с титульным листом. Содержание должно иметь: цель работы, исходные данные, обоснование и расчеты, эскиз, вывод, использованные источники. Таблица 1.7 Техническая характеристика одноковшовых экскаваторов

Поиск по сайту: |

ЭО4112-1

ЭО4112-1

а

а

б

б

, м,(1.4)

, м,(1.4) , м,(1.5)

, м,(1.5) , м,(1.6)

, м,(1.6) , (1.7)

, (1.7)