|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Отбойка руды может осуществляться самообрушением, взрывным, механическим, гидравлическим и др. способами.Стр 1 из 7Следующая ⇒

Основные производственные процессы очистной Выемки

Очистная выемка включает три основных технологических процесса: отбойку руды (отделение ее от массива и вторичное дробление), доставку (перемещение отбитой руды от забоя до откаточного горизонта); управление горным давлением (поддержание очистного пространства). Очистное пространство - пространство, образующееся в результате извлечения полезных ископаемых. Очистное пространство может быть открытым (не нуждающимся в поддержании); заполненным закладкой; закрепленным; заполненным обрушенными породами. Очистные выработки - выработки, образующиеся в результате непосредственной выемки полезного ископаемого при его добыче. Очистные работы - работы по добыче полезного ископаемого, производимые в очистных выработках. Отбойка руды

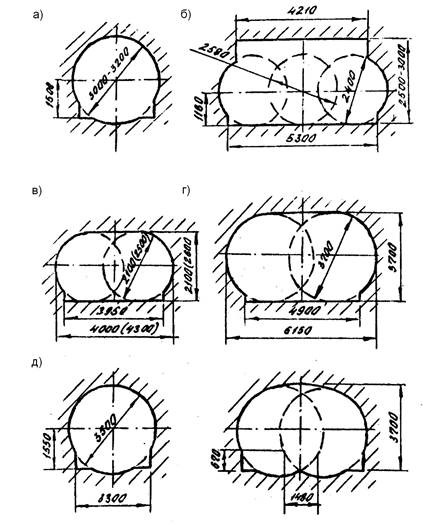

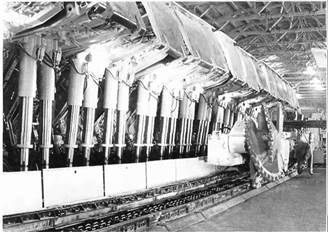

Отбойка руды может осуществляться самообрушением, взрывным, механическим, гидравлическим и др. способами. При разработке рудных месторождений преобладаетвзрывная отбойка руды с помощью взрывчатых веществ (ВВ). Эффективность отбойки зависит от соответствия параметров буровзрывных работ геологическим и горнотехническим условиям месторождения. Различают два основных способа взрывной отбойки: удлиненными и камерными зарядами. Удлиненные заряды располагают в шпурах или скважинах – пробуренных в массиве цилиндрических полостях. Глубина шпуров до 5 м, диаметр - от 30 до 70 мм; наиболее распространен диаметр шпуров в пределах 40÷50 мм. Шпуры диаметром менее 40 мм применяют при разработке жильных месторождений. Для бурения шпуров диаметром 40÷60 мм предназначены Достоинствами шпуровой отбойки являются качество дробления руды, минимальные потери и разубоживание. Скважины для отбойки руды имеют глубину более 5 м или диаметр более 70 мм. Наибольшее распространение получили скважины диаметром 60÷105 мм при отбойке руд средней крепости и крепких рудах. Отбойка скважинными зарядами получила широкое распространение при разработке месторождений средней и большой мощности. Для бурения скважин применяют перфораторы с составными штангами (штанговое бурение), погружные пневмоударники, станки шарошечного и вращательного бурения. Вращательное бурение скважин твердосплавными коронками применяют при коэффициенте крепости пород по шкале проф. Протодьяконова М.М. f<6÷8. Колонковыми электросверлами бурят скважины диаметром 50÷100 мм и глубиной 10÷40 м. Одним из основных способов бурения является ударно-вращательное бурение скважин небольшого диаметра (45÷90 мм), глубиной до 30 м в крепких и средней крепости породах. Широко применяются самоходные буровые станки на пневмоколесном ходу с мощными колонковыми перфораторами для вращательно-ударного бурения скважин диаметром 48÷70 мм, глубиной до 30 м. В крепких и весьма крепких породах применяется пневмоударное бурение (глубина скважин более 12÷15 м). Бурение на отечественных рудниках выполняется станками серий НКР, ЛПС и др. Диаметр скважин 95÷180 мм, глубина бурения до 60 м. Минимальные размеры буровых камер для бурения горизонтальных скважин: высота 2 м, ширина 2,5 м, длина 3÷3,5 м, производительность пневмоударного бурения 7÷30 м/смену. При скважинной отбойке применяют взрывание на открытое пространство или на ранее отбитую руду, или обрушенную породу. Наибольшее распространение получило многорядное (2÷6 рядов) короткозамедленное (15÷20 мс) взрывание комплектов скважин. Различают расположение скважин в слое: параллельное, веерное, параллельно-сближенное и пучковое. Отбойка может осуществляться вертикальными, наклонными и горизонтальными слоями. При отбойке вертикальными параллельными нисходящими или восходящими скважинами бурение осуществляют из буровых камер, пройденных на расстоянии, равном толщине отбиваемого слоя. Веерные нисходящие и восходящие комплекты буровых скважин бурят, как правило, из подэтажных выработок. Вследствие значительного сокращения протяженности буровых выработок и возможности бурения нескольких скважин с одного места установки бурового станка наибольшее распространение получило веерное расположение. С целью увеличения толщины отбиваемого слоя и уменьшения объема нарезных работ, повышения производительности бурения применяют параллельно-сближенное расположение скважин. Круговые комплекты скважин диаметром 60÷100 см бурят с расположением скважин по периметру круга на расстоянии 20÷30 см. Для отбойки руды горизонтальными слоями скважины бурят из буровых камер или горизонтальных выработок (ортов, штреков). Скважины в слое располагают, как правило, веером. При отбойке руды камерными зарядами (минная отбойка) ВВ размещают непосредственно в нарезных выработках. Руду отбивают обычно горизонтальными слоями. Этот вид отбойки эффективен при крепких трещиноватых рудах. Как правило, минная отбойка применяется на рудниках в качестве вспомогательного способа для погашения целиков и потолочин. При минной отбойке руды сосредоточенными зарядами, расположенными в минных колодцах или непосредственно на почве минных выработок, линия наименьшего расстояния обычно составляет 8÷10 м. При отбойке руды зарядами ВВ, нередко, образуются крупные куски, превышающие габариты рабочих органов погрузочного, доставочного и транспортного оборудования, называемые негабаритами. Наличие негабаритных кусков осложняет доставку руды из забоя к месту переработки. Поэтому негабаритные куски руды подвергают вторичному дроблению. Для вторичного дробления применяют заряды ВВ (шпуровые или накладные) или бутобои, оснащенные гидромолотами или гидро-инъекторами. Вторичное дробление производят непосредственно в очистном забое или в специальных выработках, расположенных на уровне откаточного горизонта. С помощью механической отбойки производится разрушение специальными машинами полезных ископаемых, как правило, осадочного происхождения с коэффициентом крепости не более f = 6÷8 по шкале проф. М.М. Протодьяконова. Основная доля механической отбойки приходится на горные комбайны и комплексы, которые применяют при разработке угольных месторождений, калийных и марганцевых руд. На добыче блоков строительных материалов применяют механизмы для пиления и выбуривания пород. Комбайн предназначен для отбойки и погрузки руды на конвейер, в самоходный вагон или другие транспортные средства. При отбойке калийных и марганцевых руд, как правило, применяют комбайны проходческого типа с фронтальным расположением рабочего органа (см. рис. 4.2). Каждая очистная камера состоит из одной-трех пройденных комбайном выработок (комбайновых «ходов»), разделенных целиками шириной от 1 до 3 м. Поперечное сечение формируемых очистных камер составляет от 7,5 до 15,5 м2 (рис. 8.1). Комбайны с боковым расположением рабочего органа применяют в основном в составе механизированных комплексов при отбойке руд в протяженных очистных выработках – лавах. Комплекс включает в себя комбайн, конвейер для доставки руды и гидрофицированную крепь (рис. 8.2). Отбойка руды самообрушением заключается в формировании подсечного пространства под отбиваемой частью массива, которое обеспечивает постепенное его разрушение по плоскостям имеющихся трещин под воздействием собственной силы тяжести. Может применяться исключительно в условиях руд неустойчивых и средней устойчивости при равномерной трещиноватости массива. Гидравлическая отбойка производится с помощью высоконапорных струй воды. Применялась при разработке маломощных пологих пластов марганцевых руд. Недостатками данного вида отбойки являются ограничения по крепости и устойчивости отбиваемых руд, оседание на почве доставочных выработок наиболее тяжелых частиц, обогащенных металлом. Группа электрофизических способов отбойки (электроимпульсный, электротермомеханический, лазерный и др.) не вышли из стадии поисковых изысканий или промышленных экспериментов. Электроимпульсный способ может применяться при отбойке руд с малой электрической проводимостью (сильвинит, галит, фосфорит). Заключается в подаче через электроды импульсов высокого напряжения от генератора на горный массив, с образованием в породе проводящего канала, в зоне которого материал переходит в плазменное состояние и, расширяясь, разрушает массив. Электротермомеханический способ может применяться в условиях пород с широким диапазоном физических свойств. Предусматривает облучение поверхности породы инфракрасным излучением плотностью более 1 Вт/см2, в результате чего в определенной зоне создается поле температурных напряжений, что ослабляет прочностные характеристики породы в этой зоне и облегчает последующее механическое разрушение породы. Температура излучающего тепло генератора – 800÷900°С, температура на поверхности массива перед механическим разрушением – 150°С.

Рис. 8.1. Поперечные сечения очистных выработок, проводимых комбайнами ПК-8 (а), ПК-10 (б), «Урал – 10КС» (в), «Урал – 20КС» (г), «Караганда – 7/15М» с одним и двумя рабочими органами (д)

Рис. 8.2. Очистной механизированный комплекс КМ144К (1 - рабочие органы комбайна; 2 – гидрофицированная крепь; 3 - призабойный конвейер)

Лазерный способ может применяться для разрушения локальных участков массива, однако мощность существующих источников лазерного излучения пока недостаточна, а соответствующая аппаратура громоздка и плохо приспособлена к работе в подземных условиях.

Поиск по сайту: |