|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Назначение, устройство, достоинства и недостатки шнековых исполнительных органов.

Эти исполнительные органы широко. Шнеки различаются: по технологии изготовления — литые и сварные; по конструкции — двух-, трех и четырехзаходные, с постоянным и переменным шагом самозарубающихся и несамозарубающихся; по применяемым резцами — с радиальными и тангенциальными резцами; по направлению погрузки угля в зависимости от расположения очистного забоя — правые и левые. Шнек комбайна состоит из литого корпуса и отрезного диска, на торце которого укреплены резцы для самозарубки комбайна в массив угля. Забойные резцы установлены в резцедержателях, которые приварены к литому корпусу по спирали. При выемке углей с большой сопротивляемостью резания устанавливаются по два резца в каждой линии резания. Число резцов составляет в этом случае 49, при углях средней крепости — 31. Скорость резания 2,5—3,0 м/С. Толщина среза в зависимости от сопротивляемости угля резанию, типа резцов и скорости перемещения машины при радиальных резцах равна 2—4 см и при тангенциальных 4—8 см. Основные преимущество шнекового исполнительного органа простота и компактность конструкции производство отбойки и погрузки угля одним исполнительным органом; возможность само зарубки в массив угля; Сравнительно невысокие удельные энергозатраты. К недостаткам следует отнести значительное измельчение угля и пылеобразование.

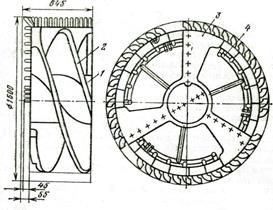

Шнековые исполнительные органы. Для примера рассмотрим устройство шнека диаметром по зубкам 1,6 м и с шириной захвата 0,63 м для комбайна 1КШКГ (рис. 10.2). В отличие от сварных этот шнек выполнен из стального литья; он — трехзаходный, с постоянным углом подъема спиралей с правым (или левым) их направлением. Шнек состоит из ступицы 1, спиралей 2 о резцедержателями и резцами, лобовины 3, на которой размещены торцовые резцы типа КБ01 (условно показаны крестиками). Шнек — самозарубной; для выхода и погрузки зарубной мелочи в лобовине предусмотрены проемы.

Схема набора резцов выполнена «елочкой» (рис. 10.3). Она состоит из линейных нулевых резцов, которые обычно устанавливаются по два, три в каждой линии резания, и кутковых с углом наклона 10, 30 45°, устанавливаемых с меньшим шагом резания (25, 33, 42 мм). При более тяжелых условиях работы по прорезанию массива в каждой линии резания устанавливается по три, четыре нулевых резца. Рис. 10.2. Шнековый исполнительный орган. Рис. 10.3. Схема набора резцов шнекового исполнительного органа.

с правым или левым направлением навивки спирали, применительно к левому или правому забою, для обеспечения погрузки разрушенного угля на забойный конвейер; по числу и типу спиралей — обычно двух и трехзаходные, с постоянным или переменным шагом; по типу режущего инструмента — с радиальными или тангенциальными резцами или в комбинации из них; по диаметру — для тонких и средней мощности пластов обычно — 0,6; 0,8; 0,9; 1,0; 1,2 м; для мощных пластов свыше 2,0 м—трехзаходные диаметром 1,6; 1,8 и 2,0 м; по ширине захвата — 0,5; 0,63; 0,8 реже 1 м в зависимости от типа применяемого очистного комплекса и горно-геологических условий. При выемке мощных пластов применяют шнек» обычно с небольшой шириной захвата — 0,5 м. При резании угля шнековыми, барабанными и дисковым исполнительными органами форма среза получается близкой к серповидной, а толщина среза (глубина резания) Н изменяется в широких пределах от 0 до hmax в зависимости от угла поворота исполнительного органа (рис. 10.4),

где Образующаяся в процессе резания переменная толщина среза Н не позволяет выдерживать оптимальное соотношение ИН, где I — шаг резания, т. е. обеспечивать лучшую сортность угля, минимальное пылеобразование, а также удельную энергоемкость разрушения угля. При работе шнековых и барабанных исполнительных органов с оптимальными параметрами среднее сечение среза составляет 15—30 см2. Удельный расход энергии в зависимости от сопротивления угля резанию, режима работы и других факторов составляет от 0,5 до 2 кВт·ч/т и более. Основные преимущества шнекового исполнительного органа: широкая область применения — пологие и наклонные пласты мощностью от 0,7 до 5 м при сопротивляемости угля разрушению до 2,5—3,0 кН/см; обеспечение высокой производительности комбайна; сочетание в одном органе функций разрушения и погрузки угля; большой диапазон плавного регулирования по вынимаемой мощности пласта; самозарубка в пласт угля; возможность работы по челноковой или односторонней схеме без перемонтажа и реверса шнеков; простота конструкции и технологии изготовления.

Поиск по сайту: |

Для подвода воды под давлением для орошения в зону работы резцов вдоль спиралей на ступице шнека проложены трубки 4 с форсунками орошения около каждого линейного резца. Жидкость подводится через осевое отверстие в вале шнека; место подвода к трубкам орошения закрыто с торца крышкой.

Для подвода воды под давлением для орошения в зону работы резцов вдоль спиралей на ступице шнека проложены трубки 4 с форсунками орошения около каждого линейного резца. Жидкость подводится через осевое отверстие в вале шнека; место подвода к трубкам орошения закрыто с торца крышкой. В зависимости от горно-геологических условий, типа узкозахватного комбайна и других факторов применяет шнеки нескольких разновидностей: литой или сварной конструкции;

В зависимости от горно-геологических условий, типа узкозахватного комбайна и других факторов применяет шнеки нескольких разновидностей: литой или сварной конструкции; ,

, — скорость подачи, м/мин; n — частота вращения исполнительного органа, об/мин; m — число резцов в линии резания.

— скорость подачи, м/мин; n — частота вращения исполнительного органа, об/мин; m — число резцов в линии резания.