|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Техніко-економічні показники виробництва сталі в кисневих конвертерах ⇐ ПредыдущаяСтр 2 из 2

До головних техніко-економічних показників виробництва сталі в кисневих конвертерах належать: продуктивність конвертера, витрата кисню на одиницю продукції.вихід рідкої сталі тощо. Продуктивність великотоннажних конвертерів на 250...400 т сягає 400... 500 т сталі за годину, що істотно перевищує цю ж характеристику мартенівських чи електросталеплавильних печей. Витрата кисню становить 50...60 м3 на тонну виплавленої сталі. Вихід рідкої сталі відносно маси металу в шихті — 89...92 %.

Мартенівська піч. Плавильний простір печі 4 обмежений знизу подом 7, зверху – сводом 3, по бокам стінками. По обидві боки плавильного простору знаходяться головки 1 і 5 з каналами, які ведуть до шлаковиків – камерам для отримання пилу і бризок шлаку, що захвачуються з плавильного простору підходящими газами. Шлаковики з’єднуються з регенераторами 8 і 6, які мають вогнетривку насадку для підігріву повітря і газового палива. На крупних металургійних підприємствах мартенівські печі нагрівають спалюванням суміші доменного і коксового газів, а також природного газу. Канали 2 служать для підводу гарячого повітря і газового палива, які згорають довгим факелом в печі, і для відведення гарячих газів – продуктів згорання. Клапани 10 періодично (через 10-15 хв.) змінюють напрямок руху газів (рис 5.4., б, в) в регенераторах, головках і в самій печі, чим забезпечується їх постійний підігрів до 1000-1500 0С і нагрів плавильного простору до 1700 0С. Якщо немає підігріву газів, то температура в печі не буде вище 1400 0С, тоді як температура плавлення м’якої сталі 1500 0С. Таким чином, коли одна пара регенераторів нагріває гази, інша запасає теплоту підходящих продуктів згорання. В передній стінці мартенівської печі знаходяться вікна 9, через які з робочого майданчика завантажують шихту, беруть проби сталі і спостерігають за плавленням. Под печі нахилений до задньої стінки, в якій знаходиться льотка, закрита під час плавлення пробкою з вогнетривкої маси; для випуску сталі пробку зовні пробивають. Печі на машинобудівних заводах працюють на мазуті, який розпиляється форсунками при подачі стисненого повітря або пари під тиском 500-800 кПа. У печей, які працюють на мазуті, є лише два регенератори (по одному з кожного боку) для підігріву повітря. Процеси плавлення в мартенівських печах поділяють на дві основні і кислі в залежності від складу шихти. Плавлення на шихті, в якій вміст фосфору і сірки більше допустимого в готовій сталі, виконується основним процесом, тобто під основним шлаком і в печах, які викладені основними вогнетривами.

1 – футерівка; 2 – жолоб; 3 – виливний отвір; 4 – електрод; 5 – склепіння; 6 – електродотримач; 7 – відсувна плита; 8 – вікно; 9 - кожух

Джерелом теплоти дугової електропечі є електрична дуга, що горить між електродом і шихтою. Основою печі служить циліндричний корпус зі сферичним дном, який складається із сталевого кожуха 9 (рис. 5.4) і футерівки 1 (основної або кислої). Корпус накритий знімним склепінням 5 з трьома отворами для графітизованих електродів 4. Кожен електрод закріплений в окремому електродотримачі 6 і може разом з ним незалежно від інших електродів переміщатись у вертикальному напрямку. Живляться електроди від трифазного трансформатора. В корпусі є вікно 8, заслонене відсувною плитою 7. Навпроти вікна розташовані виливний отвір 3 і жолоб 2. Довжина кожної дуги регулюється автоматично підніманням і опусканням електрода. Місткість дугових печей доходить до 400 т. Порожнину печі завантажують згори, попередньо піднявши і відвівши вбік склепіння разом з електродами або піднявши склепіння і викотивши корпус з-під нього. Після завантаження шихти піч накривають склепінням, електроди опускають, вмикають струм і запалюють три незалежні дуги. Висока температура дуги сприяє швидкому розплавленню шихти. Крізь вікно контролюють плавлення і при потребі закидають у піч флюси, феросплави та легувальні речовини. Спеціальним механізмом (на рисунку не зображений) нахиляють піч для згрібання шлаку і окремо для виливання металу. Сталь виплавляють переважно в печах з основною футерівкою, рідше з кислою методом з оксидацією домішок і значно рідше методом переплаву (без оксидації). Метод з оксидацією вибирають для виплавлення конструкційних вуглецевих сталей. Шихтою служать металевий брухт (до 90 %), чушковий переробний чавун, залізна руда або окалина, розбиті електроди або кокс, феросплави та флюси (вапно і плавиковий шпат). Процес складається із двох періодів — оксидаційного й відновлювального. Протягом оксидаційного періоду в печі з основною футерівкою відбувається оксидація кремнію, марганцю, вуглецю й частково заліза киснем пічної атмосфери й оксидами заліза. Оксидацію інтенсифікують, продуваючи розплавлений метал киснем. Утворені оксиди кремнію, марганцю й заліза переходять у шлак, оксид фосфору зв'язується в хімічну сполуку з оксидом кальцію, а оксид вуглецю виходить з розплаву в атмосферу. Реакції оксидації подані в 5.2.1. п. 2. Оксидація вуглецю спричинює кипіння ванни й додаткове очищення металу від газів і шлаку. Шлак зливають крізь вікно дугової печі у шлакову чашу, легко нахиляючи піч управо. Зливши шлак, у піч подають свіжу порцію флюсу. Відновлювальний період передбачає дезоксидацію, десульфурацію й доведення металу до заданого хімічного складу. У піч повторно подають флюси та активні дезоксидатори — подрібнені кокс і феросиліцій. Унаслідок реакцій

кількість оксиду заліза FeO у шлаці істотно зменшується, що спричинює перехід FeO з рідкого металу у шлак. Отже, особливість такої дезоксидації у тому, що дезоксидують шлак, а через нього — метал. Завдяки високій концентрації в шлаці СаО з металу активно вилучається сірка відповідно з реакцією (7). Для остаточної дезоксидації застосовують алюміній (див. реакцію (10)). Методом переплаву одержують переважно леговані сталі і зводиться він по суті до розплавлення шихти з легованих відходів. Завдяки відсутності оксидаційного періоду процес істотно скорочується. Впродовж виплавлення не виключена часткова оксидація деяких легувальних елементів. Рідку сталь дезоксидують через шлак і при потребі додають легувальні елементи. В індукційних електропечах змінний струм індуктора збуджує в металевій частині шихти потужні вихрові струми, які нагрівають і розплавляють шихту. В цих печах виплавляють дуже якісні жаростійкі, жароміцні та інші сталі.

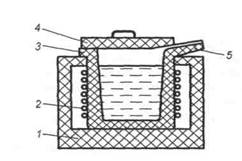

1 – корпус; 2 – індуктор; 3 – тигель; 4 – покришка; 5 – носик

В індукційних печах сталь виробляють методом переплаву з шихтових матеріалів, що містять невелику кількість шкідливих домішок. Ці печі компактні, високопродуктивні, забезпечують незначні втрати легувальних елементів, конструкція печі дає змогу проводити плавлення в контрольованій атмосфері або у вакуумі. їхнім недоліком є малий коефіцієнт корисної дії на стадії розплавлення металу й низька температура шлаку. Цим пояснюється невисока активність шлаку та його обмежена здатність зменшувати в металі кількість шкідливих домішок.

Поиск по сайту: |