|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Конструкция устройства ⇐ ПредыдущаяСтр 2 из 2

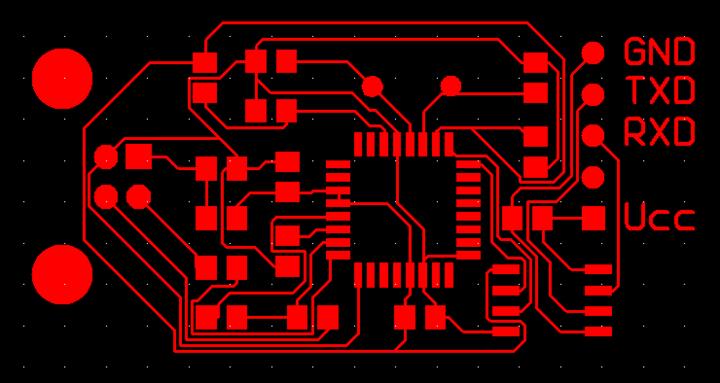

Конструктивно прибор выполнен на плате из фольгированного стеклотекстолита. Для Фиксации платы зарезервированы монтажные отверстия под вит 2,5 мм. Рис.3

Изготовление печатной платы.

Печатные платы сегодня – основа любого электронного устройства, профессионального и радиолюбительского. Однако современное их производство – это совокупность различных технологий, иногда дополняющих друг друга, иногда альтернативных. Когда же впервые появился этот столь обычный сегодня элемент РЭА и связанные с ним технологии? Возможно, прототип всех современных печатных плат впервые разработал немецкий инженер Альберт Паркер Хансон (Albert Parker Hanson) в 1902 году (дата подачи заявки в патентное ведомство Германии). Его разработка была связана с бурно развивающейся тогда телефонией и намного опередила время. Метод Хансона предполагал формирование рисунка на медной или бронзовой фольге путем вырезания или штамповки. Далее сформированные элементы проводящего слоя приклеивались к диэлектрику – пропарафиненной бумаге или чему-либо подобному. Изобретатель уже тогда понимал важность увеличения плотности проводников, поэтому его технология предполагала приклеивание проводящего слоя к диэлектрику с двух сторон, предусматривались также сквозные соединительные отверстия. Хансон указывал, что проводники можно формировать гальваническим методом или посредством металлического порошка, добавленного в подходящий клеящий носитель ("проводящие чернила").

Основными достоинствами печатных плат являются: Условия эксплуатации ЭВМ могут быть различными, они зависят в основном от климатических воздействий, которые необходимо учитывать при выборе материалов и конструктивных особенностей ЭВМ, кроме того, они определяют программу и объём контрольных испытаний. Для определения влияния окружающей среды на работу ЭВМ рассматривают следующие зоны климата: умеренную, тропическую, арктическую, морскую. Для ракетной и космической аппаратуры учитывают специфику больших высот. Исходя из этого наиболее подходящим, является способ изготовления устройства на печатной плате (ТЭЗ 2го уровня. Так как печатная плата обладает большой поверхностью и будет быстрее охлаждаться, она имеет преимущество перед другими технологиями. Типы производства:

-Серийное - характеризуется ограниченной номенклатурой изделий, изготавливаемых повторяющимися партиями сравнительно небольшим объёмом выпуска. В зависимости Тип производства и соответствующие ему формы организации работ определяют характер технологического процесса и его построение. Так как по условию технического задания объём производства равен 100 изделиям в год, то производство должно быть среднесерийным. Сравнительные характеристики методов производства : Достоинствами ПП являются: Все ПП делятся на следующие классы: - ГПП - гибкая печатная плата. Имеет гибкое основание, аналогична ДПП. - ППП - проводная печатная плата. Сочетание ДПП с проводным монтажом из изолированных проводов. Достоинства МПП: Основы безопасности производства печатных плат.

Таким образом, выполнение заготовительных операций по раскрою материала сопряжено с опасностью повреждения рук работающего в случае попадания их в зону между пуансоном и матрицей, в частности верхним и нижним ножом гильотинных ножниц, при ручной подаче материала. · · При наладочных работах для обеспечения безопасности персонала необходимо руководствоваться Инструктивными указаниями по технике безопасности при монтаже и наладке приборов контроля и средств автоматизации, предписаниями Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей, а также ведомостными и специальными инструкциями по технике безопасности, действующими на объекте. Работники монтажно-наладочных организаций, занятые на монтаже и наладке электрических, электронных, высокочастотных и других приборов, а также схем и установок, тем или иным образом связанных с электрическим током, приравниваются к электротехническому персоналу, на который целиком и полностью распространяются Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей. Классификационную группу указанным работникам присваивают в соответствии с действующими правилами. Наладочные работы, связанные с подачей напряжения в электроустановках до 1000 В, необходимо производить не менее чем двумя лицами, одно из которых должно иметь квалификационную группу не ниже третьей. Перед началом наладочных работ на объекте в первую очередь необходимо проверить наличие и исправность заземления приборов и средств автоматизации, подлежащих заземлению. Заземление имеет целью защиту людей от поражения электрическим током при прикосновении к металлическим частям

электроустановок и корпусам электроприемников, случайно оказавшихся под напряжением, например из-за повреждения изоляции токоведущих частей.

К элементам, которые должны быть заземлены, относятся: · металлические корпуса приборов контроля, регулирующих устройств, аппаратуры управления, защиты, сигнализации, освещения, корпуса электродвигателей исполнительных механизмов; · металлические оболочки, броня и муфты контрольных и силовых кабелей, металлорукава, металлические оболочки проводов, стальные трубы электропроводок; · металлические щиты и пульты всех назначений, на которых установлены приборы, аппаратура и другие средства автоматизации, вспомогательные металлические конструкции для установки электрических приемников и аппаратуры управления; · металлические корпуса стационарных и переносных трансформаторов, выпрямительных устройств; · электрифицированный инструмент; · стационарные металлические защитные ограждения открытых токоведущих частей электроустановок. Запрещается последовательное присоединение в рассечку заземляющего проводника нескольких заземляющих элементов электроустановки.

В стационарных переносных понижающих трансформаторах с вторичным напряжением до 42В, предназначенных для питания электрифицированного инструмента, переносного освещения, стационарного местного освещения, заземляются: · · один из выводов у однофазных трансформаторов; · общая точка вторичной обмотки в трехфазных трансформаторах с соединением «в звезду» и одна из фаз ее в трехфазных трансформаторах с соединением «в треугольник» Напряжение питания переносных ламп в помещениях без повышенной опасности должно быть не выше 220 В; в помещениях с повышенной опасностью, особо опасных и в шкафных щитах без внутреннего прохода – до 42 В; при особо неблагоприятных условиях, при работе вне помещений и в шкафных щитах с внутренним проходом – 12 В. Питание переносного освещения и электрифицированного инструмента (до 42 В) должно быть от понижающих трансформаторов с соблюдением требований заземления.

В данном курсовом проекте разработана сирена специально сигнала. Для этого произведены расчёты параметров элементов, составлена структурная и электрическая, принципиальная схемы, разработана конструкция устройства, изучены методы печатной платы. Выполнена Экспериментальная часть, в результате которой подтверждено соответствие устройства с заданными параметрами, в лабораторных условиях собран опытный образец. Данная сирена специального сигнала является достаточно простым в плане конструкции и монтажа, также является достаточно экономичным, поэтому его применение возможно в бытовых условиях.

+

1) Головин О.В «Радиоприёмные устройства». Москва 2005 2) Гальперин М.В «Электронная техника» . 3) Ярочкин Г.В «Радиоэлектронная аппаратура и приборы». Москва, 2004. 4) Галкин В.И «Начинающему радиолюбителю». Минск, 1995. 5) Дж. Ленк «Справочное руководство по проектированию электронных схем», перевод с английского Киев, Техника 1998г. 6) Джо Карр «Карманный справочник. Инженера электронной техники» Москва, Додека, 2009г.

Поиск по сайту: |

Монтаж и настройка устройства.

Монтаж и настройка устройства.

В техническом прогрессе ЭВМ играют значительную роль: они значительно облегчают работу человека в различных областях промышленности,

В техническом прогрессе ЭВМ играют значительную роль: они значительно облегчают работу человека в различных областях промышленности,  инженерных исследованиях, автоматическом управлении и т.д. Особенностями производства ЭВМ на современном этапе являются: Использование большого количества стандартных элементов. Выпуск этих элементов в больших количествах и высокого качества

инженерных исследованиях, автоматическом управлении и т.д. Особенностями производства ЭВМ на современном этапе являются: Использование большого количества стандартных элементов. Выпуск этих элементов в больших количествах и высокого качества  от количества изделий в партии различают: мелко средне и крупно серийные производства.

от количества изделий в партии различают: мелко средне и крупно серийные производства.

попадания рук рабочего в опасную зону применяют систему двурукого включения, при котором пресс включается только после одновременного нажатия обеими руками двух пусковых кнопок.

попадания рук рабочего в опасную зону применяют систему двурукого включения, при котором пресс включается только после одновременного нажатия обеими руками двух пусковых кнопок. Техника безопасности

Техника безопасности Заземление электроустановок систем автоматизации необходимо выполнять в помещениях с повышенной опасностью и особо опасных, в наружных установках, при использовании средств автоматизации с напряжением в цепях питания, измерения, управления, сигнализации и т. п. выше 42 В переменного тока и 110 В постоянного тока.

Заземление электроустановок систем автоматизации необходимо выполнять в помещениях с повышенной опасностью и особо опасных, в наружных установках, при использовании средств автоматизации с напряжением в цепях питания, измерения, управления, сигнализации и т. п. выше 42 В переменного тока и 110 В постоянного тока. корпус трансформатора;

корпус трансформатора; Заключение:

Заключение: Список используемой литературы:

Список используемой литературы: