|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ЗАКАЛКА ЖИДКОГО СОСТОЯНИЯ ⇐ ПредыдущаяСтр 2 из 2

Рассмотренные выше методы получения аморфного и нанокристаллического состояния металлов малопроизводительны и не относятся к металлургическим технологиям производства. Для массового, в том числе промышленного металлургического, производства более пригодны методы, основанные на закалке жидкого состояния. Закалка жидкого состояния позволяет получать аморфные металлы в виде тонких чешуек и порошков, тонкой проволоки, тонкой ленты или полосы бесконечной длины. Простейший из методов закалки расплава в виде чешуек был использован ещё П. Дювецом при разработке самих принципов закалки жидкого состояния: мелкие капельки жидкого сплава выстреливаются струёй газа на охлаждаемую медную подложку и отвердевают в виде тончайшей фольги толщиной от 0,1 до 10 мкм. Есть и другие варианты, например, расплющивание свободно падающей капли между двумя массивными медными поршнями (метод сплеттингования, рис. 3). При использовании этого метода фольга получается более однородной по толщине. Методы получения аморфных металлов в виде пластинок позволяют создать исключительно высокие (до 109…1010 К/с) скорости охлаждения капель расплава, обеспечивая аморфизацию даже некоторых чистых элементов, например Ge, Ni. Изготовление аморфных металлов в виде пластинок массой до нескольких сотен миллиграммов применяется преимущественно в экспериментальных целях для получения образцов, на которых можно было бы изучать некоторые свойства аморфных металлов.

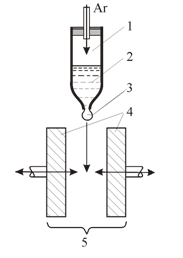

Рис.3. Получение тонких аморфных пластинок методом молота и наковальни: 1 – газ под давлением, 2 – расплав, 3 - капля расплава, 4 – плиты, 5 – холодильник Практическое использование этого метода ограничено не только малой производительностью, но и нерегулярной формой аморфных пластинок, которая затрудняет их дальнейшую обработку. Для получения аморфных порошков могут быть использованы методы и оборудование, применяемые для изготовления обычных металлических порошков. На рис. 4 показаны методы распыления расплава потоком газа (рис. 4а) и кавитационный (рис. 4б). В последнем случае расплав выдавливается газом в зазор (0,2…0,5 мм) между двумя валками, изготовленными из огнеупорного материала, например графита или нитрида бора. При больших значениях скорости движения в струе расплава возникает кавитация, в результате выделения при этом пузырьков газа струя разрывается, и расплав из валков выбрасывается в виде мелких капель. Попадая на холодильник, капли расплава аморфизируются. Рис. 4. Получение аморфных порошков методом распыления расплава: газовым потоком (а) и методом кавитации (б): 1– расплав сплава, 2 – газовый поток, 3 – распылённый расплав, 4 – плита-холодильник Из аморфных порошков, как и из обычных металлических порошков, можно получать изделия путём компактирования на прессах или взрывом. Однако область применения таких изделий пока чётко не определилась. Более удобными в использовании являются аморфная проволока и аморфная лента.

Рис. 5. Получение аморфной проволоки методом экструзии (а) и в стеклянном капилляре (б): 1 – стеклянный тигель. 2 – сплав, 3 – горелка, 4 – аморфная проволока Методы получения тонких аморфных проволок специфичны – получить проволоку круглого сечения на поверхности холодильника невозможно. Известны два способа получения проволоки из расплава: экструзии (выдавливания) расплава через круглое отверстие с охлаждением в круглой трубке, погруженной в охлаждающую жидкость, и вытягивание расплава вместе с вытягиванием стеклянного капилляра, формирующегося из стеклянного плавильного тигля (рис. 5). Эти методы обеспечивают скорость охлаждения порядка 105К/с и позволяют получать аморфное волокно диаметром 2…5 мкм. Достаточно распространенным и имеющим наибольшее практическое значение методом получения аморфных материалов в большом количестве и в пригодном для использования виде является метод получения аморфной ленты путём закалки расплава на поверхности быстро вращающегося цилиндра-холодильника (метод спиннингования, рис. 6а). Этот и другие методы, например прокатка струи расплава (рис. 6б), основанные на контакте расплава с поверхностью массивных, часто принудительно охлаждаемых, вращающихся с большой скоростью теплоприёмников обеспечивают скорость охлаждения до 106К/с.

Рис.6. Методы получения ленты:а – закалка на диске (спиннингование),б – прокатка струи расплава. 1 – плавильный тигель, 2 – индуктор, 3 – закалочный валок, 4 – съёмник ленты, 5 – лента Закалке в валках присуща более высокая начальная скорость охлаждения расплава и более высокое качество поверхности ленты вследствие двустороннего теплоотвода. Однако короткое время контакта ленты с подложкой обуславливает резкое замедление теплоотвода после выхода ленты из валков. Поэтому прокатка струи расплава в двухвалковых машинах получила применение в производстве кристаллической стальной полосы толщиной 1…3 мм при ширине более 1 м. Для получения бесконечной (длиной сотни метров) аморфной ленты или полосы толщиной 15…25 мкм при ширине до 300 мм более удобным оказался метод спиннингования. Производство аморфной ленты и аморфной проволоки является принципиально новой металлургической технологией. Её преимуществом является получение конечной металлургической продукции в виде тонкой проволоки, тонкой ленты или полосы в процессе одной технологической операции – непрерывной разливки, минуя трудоёмкий и энергоёмкий многоступенчатый технологический цикл, включая выплавку, разливку, ковку или прокатку.

Поиск по сайту: |