|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ВОПРОС 5. КОНСТРУКЦИИ АБСОРБЕРОВ ⇐ ПредыдущаяСтр 3 из 3

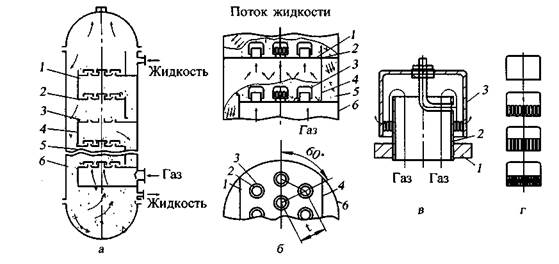

В барботажных абсорберах контакт фаз осуществляется в результате диспергирования газа на струйки и пузырьки, барботирующие, пробулькивающие через слой жидкости. Наиболее распространенные барботажные абсорберы — тарельчатые вертикальные колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны располагаются горизонтальные тарелки, служащие для развития поверхности контакта фаз. В тарельчатых колоннах процесс массопередачи осуществляется в газожидкостных системах, образуемых на тарелках. Колпачковые, ситчатые, клапанные тарелки снабжены специальными устройствами для перетока жидкости с одной тарелки на другую — сливными трубками, карманами и другими приспособлениями. Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство (рис. 6). В тарельчатых абсорберах жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимно противоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков (отверстия, щели) и затем попадает в слой жидкости на тарелке, высоту которого регулируют размером сливного порога. При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой собственно и происходит процесс массопереноса.

Рис. 4. Устройство колонны и колпачковых тарелок с капсульными колпачками: а - колонна с тарелками; б — две соседние тарелки; в — капсульный колпачок; г — формы капсульных колпачков; 1- тарелки; 2 — газовые (паровые) патрубки; 3 — круглые колпачки; 4 — переливные перегородки (или трубы); 5 — гидравлические затворы; 6 — корпус колонны

На рис. 6, б показана регулировка высоты слоя жидкости переливными трубами или перегородками. Иногда переливные трубы устанавливают снаружи колонны. Размеры переливных стоков рассчитывают в зависимости от скорости движения в них жидкости. Для обеспечения стока поверхностного слоя пены эту скорость принимают в пределах 0,15...0,20м/с. Во избежание накапливания слоя пены на тарелке периметр перелива верхнего края стока должен быть максимальным. Образовавшаяся пена нестабильна и при подходе ее к сливному устройству разрушается, а жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата. Колонны обычно представляют цельносварной кожух или набор царг, соединенных на фланцах. Высота колонны складывается из количества тарелок и расстояния между ними. Диаметр колонны определяется производительностью по газу. Колонны диаметром от 0,4 до 3,0 м нормализованы. Конструкции и устройства тарелок абсорбционных аппаратов, а также способы организации барботажа разнообразны. В колпачковых тарелках барботаж осуществляется круглыми (капсюльными) колпачками. (рис. 5).

Рис. 5. Схема расположения круглых колпачков на тарелке: 1 — колпачок, 2 — патрубок, 3 — переливная труба

Колпачки погружены своими нижними обрезами в жидкость и располагаются над патрубками, через которые проходит газ, барботирующий сквозь слой жидкости. Они расположены равномерно по рабочему сечению тарелки в шахматном порядке. Диаметр капсюльных колпачков невелик (80...150мм), а количество их на тарелке — максимально, что увеличивает периметр барботажа. Поверхностью массоотдачи служит суммарная поверхность раздела фаз. С целью интенсификации процесса следует стремиться к равномерному распределению газа при выходе его из патрубков. На тарелках из штампованных элементов (рис. 6) направленное движение жидкости достигается вследствие направленного выхода газа из-под колпачков.

Рис. 6. Тарелки из штампованных элементов S-образной формы В ситчатых тарелках (рис. 7) предусмотрено большое количество отверстий диаметром 1...5 мм, равномерно распределенных по всему днищу тарелки. Газ проходит через эти отверстия и через слой жидкости в виде мелких струек и пузырьков. На ситчатых тарелках достигается более мелкое дробление струй и большая равномерность потока газа, что резко повышает эффективность абсорбции. Факторы, ограничивающие применение этих тарелок, — вероятность засорения и возможная коррозия отверстий.

Рис. 7. Схема работы аппаратов: а — ситчатых тарелок, б — пенного абсорбера

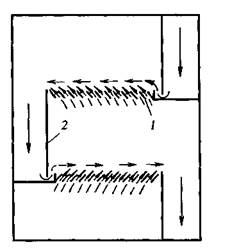

Жидкость в пенных абсорберах переливается с тарелки на тарелку с помощью переливных устройств коробчатого типа, в которых происходит разрушение пены. При увеличении высоты пены на тарелке возрастает эффективность массопередачи. Однако при этом растет и гидравлическое сопротивление, что ограничивает область применения пенных абсорберов. В пластинчатых тарелках (рис. 8) осуществляется направленное движение жидкости и газа; каждая ступень работает по принципу прямотока, что позволяет существенно повысить нагрузку по газу и жидкости.

Рис. 8. Схема работы пластинчатых тарелок: 1 — отверстия; 2 — переливное устройство

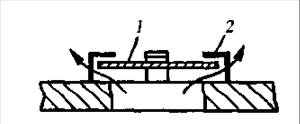

Газ проходит сквозь щели, образованные пластинами, под углом 10...15°, со скоростью 20...40м/с. В этих условиях жидкость диспергируется на мелкие капли и отбрасывается вдоль тарелки к следующей щели, где контакт жидкости и газа повторяется до перелива жидкости через сливной карман. Отсутствие переливного порога в тарелках этого типа уменьшает гидравлическое сопротивление. Достоинство этих тарелок — возможность использовать их при работе с загрязненными жидкостями, недостаток — снижение эффективности при небольшом расходе жидкости. В клапанных тарелках (рис. 9) отверстия перекрыты свободнолежащими над ними клапанами. Высота подъема клапана ограничивается скобой. С изменением расхода газа клапан своим весом автоматически регулирует величину щели для прохода газа и тем самым обеспечивает его постоянную скорость. Поэтому клапанные тарелки могут стабильно работать с высокой эффективностью в широком диапазоне нагрузок по газу.

Рис.9. Схема работы клапана: а – клапан; 2 – скоба

Провальные тарелки не имеют переливных устройств (рис. 10). Жидкость удерживается на тарелке, образует пену с барботирующим через отверстия газом и перетекает (проваливается) на нижележащую тарелку через те же отверстия. Провал жидкости происходит периодически: при истечении жидкости через отверстия гидростатическое давление столба пены над отверстием уменьшается, поэтому в следующий момент времени через это же отверстие барботирует газ. Высоту слоя пены регулируют скоростью газа. Достоинство этих тарелок — простота устройства, недостаток — пульсирующий гидродинамический режим тарелки и недостаточное дробление восходящего потока газа, что снижает эффективность абсорбции.

Рис. 10. Провальные тарелки: а — дырчатые; б — решетчатые

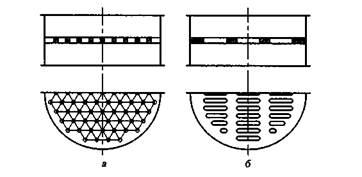

Выбор типа тарелок определяется техническими условиями процесса абсорбции. Насадочные абсорберыполучили широкое распространение в технике. Чтобы насадка работала эффективно, она должна обладать большой удельной поверхностью; оказывать небольшое гидравлическое сопротивление газовому потоку; хорошо смачиваться рабочей жидкостью; равномерно распределять жидкость по сечению абсорбера; быть коррозиестойкой по отношению к рабочей жидкости и газу; обладать высокой механической прочностью; быть легкой и недорогой.

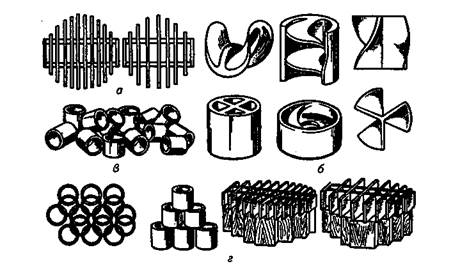

Рис. 11. Типы насадок: а — плоскопараллельная; б— фасонные керамические и способы их укладки (в — навалом; г -организованно)

Некоторые типы используемых в промышленности насадок и способы их укладки в аппарат приведены на рис. 11. Наиболее распространенной насадкой являются керамические кольца Рашига. Размеры изготовляемых насадок: 15x15x2,5; 25x25x3; 50 х 50 х 5 мм. Геометрической характеристикой насадок служит эквивалентный диаметр

Для колец Рашига удельная поверхность и свободный объем с увеличением размеров насадок составляют соответственно 300; 204; 87,5 м2/м* и 0,7; 0,74; 0,785 м3/м3. В насадочном абсорбере (рис. 12) жидкость, подаваемая через распределительное устройство, при небольших скоростях газа течет по элементу насадки в виде тонкой пленки. Поверхностью контакта фаз является смоченная поверхность насадки, и в этом режиме насадочные аппараты можно рассматривать как пленочные. Чтобы жидкость не растекалась к стенкам аппарата, насадки загружают посекционно. Между секциями устанавливают устройство для перераспределения жидкости. Насадочные колонны работают наиболее эффективно в условиях режима подвисания, близкого к режиму захлебывания, т. е. такого режима, при котором вес находящейся на насадке жидкости становится равным силе трения газового потока о жидкость. В режиме подвисания пленочное течение жидкости нарушается: возникают брызги, различного рода завихрения и т. д. Жидкость заполняет свободный объем насадки, образуя газожидкостную смесь. При этом значительно возрастают по сравнению с пленочным режимом площадь поверхности контакта фаз и коэффициенты массопередачи. Дальнейшее небольшое увеличение скорости газа приводит к захлебыванию колонны. Это явление характеризуется прекращением противоточного движения потоков и выносом жидкости из колонны. Насадочный абсорбер работает в оптимальном режиме при скоростях газа, на 15...20% меньших скоростей, вызывающих захлебывание.

Рис. 12. Устройство аппарата с насадкой: 1—распределительное устройство; 2— насадка; 3 — устройство для перераспределения жидкости; 4— решетка

Поиск по сайту: |

(7)

(7)