|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технологический расчет линии производства изделий

Определим расходы материалов на 1 м3 бетона заданной марки ( М =…,

Ц = … кг/м3 , при Rц = (400 или 500) П = … кг/м3 Щ =… кг/м3 В = 200 л/м3 Выполним технологический расчет линии с ямными камерами ТВО:

3.2.1 Определим часовую производительность формующей установки:

где: Пчас - часовая производительность формующей установки, шт/час; Пгод - годовая производительность технологической линии, м3 (тыс. м3); Фгод - годовой фонд рабочего времени формующей установки, час.

3.2.2.Определим режим тепловой обработки при изготовлении изделий по ОНТП-07-85

Расчетные режимы тепловой обработки изделий из тяжелого бетона приведены в таблице 18 ОНТП-07-85 с. 29 [ ]. Начальная температура при тепловой обработке принимается t = 20 оС, температура изотермической выдержки для изделий из тяжелого бетона tизот. = 80 – 85 оС и конечная температура изделий, прошедших тепловую обработку (т.е. температуру охлажденных изделий в камере перед их выгрузкой) tк = 40оС. Согласно табл. 18 ОНТП-07-85 в зависимости от класса бетона ( от В15 до В45) и толщины изделий (до 160 и до 400 мм) выбирается общий (суммарный) режим ( К примеру для пустотных изделий класс В15 (т.е. М200) и толщиной 220 мм ( т.е. до 300 мм) режим будет включать следующие цифры – 12 ( 3,5 + 6,5 + 2) часа следует представлять, как

На основании выбранного режима следует представить графическим режим тепловой обработки пустотных плит перекрытий в осях (температура среды, оС и время тепловой обработки, час).

Рисунок 3 Графическое изображение режима тепловой обработки изделий

Следует отметить, что общий режим тепловой обработки и время обработки на каждой из стадий зависит от вида бетона, вида вяжущего (цемента) водосодержания бетонной смеси, массивности и конфигурации изделия. Эти особенности в тепловой обработке «жестких» и «мягких» режимов тепловой обработки и требований ОНТП-07-85, раздел 9.

3.2.3. Определим загруженность всех тепловых камер на технологической линии изготовления изделий ( Z )

Z = Пчас · τреж. , м3 (или шт. изделий) ( 3 )

где: Z - загруженность камер, м3 бетона, (шт. изделий); Пчас - часовая производительность формующей установки, м3 (шт.изделий); возможное применение количества формовок в 1 час; в этом случае необходимо знать количество м3 бетона в 1 форме (или количество изделий в шт. в 1 форме). τреж. - общий цикл (режим) тепловой обработки изделий в камере, час.

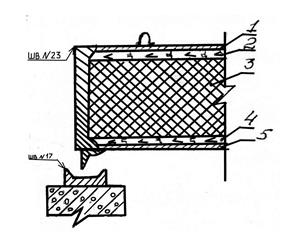

3.2.4. Выполнение садки форм в 1 камеру, определение внутренних размеров

Термин «садка форм» означает установку форм в ямную пропарочную камеру, которая обеспечивает необходимые условия для обмена тепла от среды к твердеющему бетону. Сюда следует включать зазоры между формами, зазоры между пакетами форм, между пакетами форм и ограждениями камер, высота пакета, количество форм в одной камера и другие условия. Для выполнения этих условий при разработке эскиза садки, следует изучить конструктивные элементы пропарочных камер, с. 127 – 135 [ 2 ]. Ознакомиться с особенностями конструктивных решений ямных пропарочных камер, их различием в конструктивном исполнении, системами подачи теплоносителя с. 135 – 139 [ 2 ]. При выполнении садки форм в камеру производится расчет пропарочных камер, а именно определение основных габаритных размеров (вначале внутренних, затем внешних), толщин стен, пола и крышки, определение заглубленности камеры, применение конструкций необходимых по условиям охраны труда и техники безопасности (лестницы, перила, переходы и т.д.). Перед началом определения габаритных (внутренних) размеров, студенту следует решить вопрос укладки форм в камеру – выполнять в 1 пакет, в 2 пакета форм, общая высота пакета и т.п. При этом необходимо учитывать, что габаритные размеры должны быть увязаны с количеством форм в пакетов, их количеством и разумными размерами самих ямных камер. Поэтому размеры камер ямного типа будут зависеть от номенклатуры (типа) изделий, производительности технологических линий, размеров форм (пакетов форм) и технологических зазоров ( и особенно, как набирается пакет форм в камеру – краном и траверсой или автоматической траверсой с захватами). Длину камеры ( в м ) определяют по формуле: Lк = Lф · n + ( n + 1 ) · ℓ1 ( 4 )

где : Lф - длина формы с изделием, м; n - количество форм в камере по ее длине, шт; при Lф > 4 мм, следует принимать n = 1; ℓ1 - расстояние между торцами формы и стенкой камеры и между пакетами по длине, ℓ1 ( 0,1 – 0,2 ) метра Ширина камеры, в м

Вк = Вф · n1 + ( n1 + 1 ) · ℓ1 ( 5 )

где: Вф - ширина формы с изделием, м; n1 - количество форм при ширине камеры, шт, при Вф > 2 м, n1 = 1;

Высота камеры в м

Нк = ( Нф + h1 ) n2 + h2 + h3 ( 6 )

где: Нф - высота формы с изделием, м; n2 - количество форм по высоте камеры, шт; h1 - расстояние между формами с изделиями по высоте, т.е. величина (толщина) прокладки между формами, h1 ≥ 0,03 м;

h3 - расстояние между верхним изделием и внутренней поверхностью крышки камеры, h3 ≥ 0,05 м;

3.2.5. Определив внутренние размеры камеры, зазоры между формами и конструкциями камеры представим эскиз садки форм в камере. Нк ; Вк ; Lк - внутренние размеры, м; Vк = Нк ·Lк· Вк - внутренний объем камеры в м; 1 – 7 - количество форм в одном пакете; 8 – 14 – количество форм во втором пакете. Всего форм в пакете m*ф – 14 шт.

Рис. 4. Эскиз садки плит пустотного настила в 1 камере

Из эскиза садки форм в камеру следует определить следующие значения: nформ - количество форм в одной камере nф = шт. nизд. - количество изделий в одной камере, если в одной форме несколько изделий nизд. = шт. изделий в камере; Vб - объем бетона в м3, в камере Gар - масса арматуры в 1 камере, кг ( Gар = масса 1 изделия х nизд.) Gф - масса форм в 1 камере, кг.

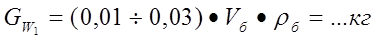

ПРИМЕЧАНИЕ: - величина принимается по заводским паспортным данным, или же просчитывается по зависимости: Gф = Δ Gф · Vб = m (кг) ( 7 )

где: Δ Gф - удельный расход металла для изготовления форм, т/1 м3 бетона в форме; - для плоских, малогабаритных изделий Δ Gф = 1 т стали/на 1 м3 бетона в форме; - для сложных форм, крупногабаритных изделий Δ Gф = 2 т стали на 1 м3 бетона в форме.

3.2.6 . Определение количества камер

Зная количество изделий в одной камере (или же Vб в м3 в камере) определяем количество камер на одной технологической линии: n*камер (n*к) = где: Z - загруженность тепловых установок формами, шт. (объемом бетона; m*a – количество форм в 1 камере, шт. (V 1 изд. = м3)

При получении количества камер (n*к) дробного числа (или целого с дробью) проводят округление в большую сторону, (например n*к = 5,5 → 6 камер). Камеры блокируются и устанавливаются в виде блока камер смешенных в одну из сторон пролета, обеспечивая технологический проход и проезд с другой стороны от продольной оси пролета.

3.2.7 Выбор конструктивных решений камеры.

Следующим этапом в технологическом расчете является выбор и описание конструкций стен камер, пола камер, крышки камеры, конструирования этих элементов и их описание (см. с. 129 – 133, [ 2 ] .

Размеры камер зависят от вида габаритов изделий и необходимости создания среды с равномерной температурой по высоте. Обычно высота камер не превышает 4 метров, ширина находится в пределах 3,5 Стены камер, расположенные в земле, характеризуются меньшими птерями тепла, чем выступающие выше уровня пола, поэтому в большинстве случаев камеры выполняют заглубленными. Выступающая часть камер должна быть более 0,7 м и не превышать отметок ограничивающихся мостовыми кранами. На глубину подземной части камеры влияет уровень залегания грунтовых вод, то есть пол камеры должен быть выше на 0,5 м выше уровня грунтовых вод. Конструктивные решения стен, пола и крышки камеры должны обеспечивать надежную тепловую защиту, исключать большие потери тепла в окружающую среду. С этой целью конструктивные элементы стен ( пол, крышка) выполняются в виде слоистых конструкций. Наружный и внутренний слой выполняются плотными и прочными, внутри которого расположен высокоэффективный теплоизолирующий слой ( толщиной 10 - 15 см ) с низким коэффициентом теплопроводности. К примеру, использование пеностекла в конструкциях стен. 1 – Бетон тяжелый, М –200, λ1 = ; ρ = 2400 кг/м3; 2 – Пеностекло, М-300, λ2 = ; ρ = 300 кг/м3;

λ3 = ; ρ = 2400 кг/м3;

Рис. 5 Эскиз конструкции наружных стен камеры

Рис. 6. Эскиз конструкции крышки камеры

3.2.8.Составление материального баланса камеры

Произведем выборку сведений для составления материального баланса на 1 камеру: Vб = м3 , количество бетона в 1 камере Gф = кг, масса форм в 1 камере Gар = кг, масса арматуры и закладных деталей n*изд. = количество изделий в камере nф = шт. количество форм в камере

Расход материалов в кг, на 1м3 бетона при М = (Rб = ):

Ц = кг/м3 П = кг/м3 Щ = кг/м3 } Расходы определены в п.3.3 по нормам В = кг/м3 ОНТП

3.2.9 І Материальный баланс на 1 ямную камеру

При составлении материальных балансов тепловых установок принято учитывать: І Приход материалов = равен = І І Расход материалов

1. Изделия из бетонной смеси 1. Изделия отвердевшие 2. Формы стальные 2. Формы стальные 3. Конструкции камеры 3. Конструкции камеры 4. Теплоноситель (пар) 4. Теплоноситель 5. Потери влаги, тепло Итого - 100 % Итого – 100 %

При сопоставлении статей материального баланса, видно, что в процессе тепловой обработки баланс не меняется, за исключением потерь тепла и влаги, которые необходимо учесть.

Следовательно, материальный баланс ямной камеры в развернутом виде может быть представлен: Масса (материала) ---------------- ее определение: -Цемента ---------------- -Песка ---------------- -Щебня ---------------- -Воды ---------------- -Арматуры ---------------- -Форм ---------------- -Воды, испарившейся при Т.О. ---------------- -Воды, оставшейся в бетоне ----------------

т.е.

где:

Тепловой баланс камеры составляется на основании материального баланса и статей прихода тепла и расхода тепла в единицах измерений Следовательно, тепловой баланс состоит Приход тепла,

Статьи прихода: Статьи расхода: 1.---------//------------- 1.---------//------------- 2.---------//------------- 2.---------//------------- 3. и т.д. 3. и т.д.

Для упрощения громоздких теплотехнических расчетов в проектировании примем сопоставление приходов и расходов тепла (в

3.3.1. I Приход тепла,

где:

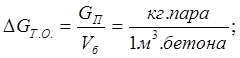

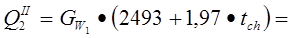

2. Приход тепла с теплоносителем (с паром):

где

при

Тогда суммарный приход тепла за тепловую обработку будет:

3.3.2. II Расход тепла,

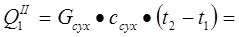

1.Расход тепла на нагрев сухих материалов бетонной смеси:

где :

(для материалов) 2.Расход тепла на нагрев и испарение воды (из бетона при тепловой обработке в камере):

где :

( 3.Расход тепла на разогрев воды, оставшейся в бетоне (при тепловой обработке):

где:

4.Расход тепла на нагрев арматуры изделий:

где:

5.Расход тепла на нагрев металла всех форм в камере:

где:

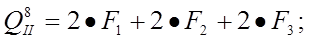

6.Расход тепла, пошедший на нагрев (аккумулирование) конструкций камеры. Просчитывается отдельно для каждой конструкции – для стен, пола и крышки, затем суммируется, по общей зависимости:

где:

Тогда статья 6 определиться, как:

7.Потери тепла с паром свободного пространства:

где :

конструкции в камере, м3;

( 8.Потери тепла поверхностью камеры в окружающую среду:

где :

определяется экспериментально;

камеры и окружающей среды, в ˚C.

Примем ( Следовательно, общие потери в ст. 8 будут:

где: Соответственно к ним: 9.Тепло, уносимое готовой продукцией и формами. (изделия еще в форме):

где :

(

10.Тепло, уносимое конденсатом пара.

где : определяется как,

( 11.Неучтенные потери тепла – 10% от II. Суммарный расход тепла, за полный цикл тепловой обработки в развернутом виде составит (общие потери). 1) 2) неучтенные потери ст.11 = Результаты вычислений 1) и 2) суммировать: 3.3.3. Уравнение теплового баланса соответственно будет: Приход тепла,

При решении уравнения

Удельный расход пара в 1 час определится:

где

Т.е.

Поиск по сайту: |

Rб =…) по ОНТП-07-85, с. 6 – 9 [ 3 ].

Rб =…) по ОНТП-07-85, с. 6 – 9 [ 3 ].

( 1 )

( 1 ) ( в часах)

( в часах) ) и на стадиях подъема температуры (

) и на стадиях подъема температуры (  ), изотермической выдержки (

), изотермической выдержки (  ) и стадии охлаждения до 40оС (

) и стадии охлаждения до 40оС (  ).

). h2 - расстояние между днищем формы и полом камеры, h2 ≥ 0,15 м;

h2 - расстояние между днищем формы и полом камеры, h2 ≥ 0,15 м; = шт. ( 8 )

= шт. ( 8 ) 4 м и длина -7 .

4 м и длина -7 .  3 – Бетон тяжелый, М-200,

3 – Бетон тяжелый, М-200,

)=

)=

- общий расход пара на камеру, кг;

- общий расход пара на камеру, кг; - объем бетона в камере, м3.

- объем бетона в камере, м3. (или

(или  ; или

; или  ) тепловой обработки.

) тепловой обработки. = Расход тепла,

= Расход тепла,  ) на полный цикл тепловой обработки.

) на полный цикл тепловой обработки. .

. (11)

(11) - масса цемента, кг;

- масса цемента, кг; - марка цемента (500 или 400);

- марка цемента (500 или 400); - температура средняя для цикла, ºC.

- температура средняя для цикла, ºC. (12)

(12) - масса пара необходимая для тепловой обработки, кг;

- масса пара необходимая для тепловой обработки, кг; - энтальпия пара,

- энтальпия пара,

и

и

[2, табл. 50, приложения ]

[2, табл. 50, приложения ] (13)

(13)

(14)

(14)

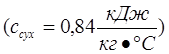

- средняя массовая теплоемкость;

- средняя массовая теплоемкость;

и

и  - конечная и начальная температура, ˚C

- конечная и начальная температура, ˚C (15)

(15) - масса воды, испарившейся с поверхности бетона, кг

- масса воды, испарившейся с поверхности бетона, кг - средняя температура при тепловой обработке

- средняя температура при тепловой обработке )

)

(16)

(16)

- теплоемкость воды,

- теплоемкость воды,  (

(  )

) и

и  - конечная и начальная температура воды, ˚C

- конечная и начальная температура воды, ˚C (17)

(17) - масса арматуры всех изделий в камере, кг;

- масса арматуры всех изделий в камере, кг; - теплоемкость стали,

- теплоемкость стали,  ; (

; (  )

) - температуры арматуры, ˚C.

- температуры арматуры, ˚C. (18)

(18) - масса форм в камере, кг;

- масса форм в камере, кг; - теплоемкость стали,

- теплоемкость стали,  )

) и

и  - температура форм, ˚C

- температура форм, ˚C (19)

(19) - масса рассчитываемой конструкции, кг;

- масса рассчитываемой конструкции, кг; - усредненная теплоемкость,

- усредненная теплоемкость,  и

и  - конечная и начальная температуры, ˚C.

- конечная и начальная температуры, ˚C. (19*)

(19*) (20)

(20) (21)

(21) - внутренний объем камеры, м3;

- внутренний объем камеры, м3; - объем, который занимают формы и

- объем, который занимают формы и - плотность пара при

- плотность пара при  ,

,

- энтальпия пара при тех же условиях

- энтальпия пара при тех же условиях ).

). (22)

(22) - рассчитываемая поверхность потерь тепла, м2;

- рассчитываемая поверхность потерь тепла, м2; - суммарный коэффициент теплоотдачи,

- суммарный коэффициент теплоотдачи,  ;

; = от 29 до 64

= от 29 до 64  при температуре поверхности

при температуре поверхности .

. и

и  - соответственно температура поверхности

- соответственно температура поверхности - время рассчитываемого периода, час.

- время рассчитываемого периода, час. ).

).

- противоположные поверхности ямной камеры, в м2.

- противоположные поверхности ямной камеры, в м2. ,

,  и

и  .

. (23)

(23)

- масса форм и бетонных изделий, кг;

- масса форм и бетонных изделий, кг; и

и  - теплоемкости стали и бетона,

- теплоемкости стали и бетона,

и

и  ).

). - температура форм и бетона, ˚C (

- температура форм и бетона, ˚C (  ).

). (24)

(24) - масса конденсата пара, кг;

- масса конденсата пара, кг; ;

; - энтальпия горячей воды, выше 80˚C

- энтальпия горячей воды, выше 80˚C

).

). .

.

является неизвестным (т.е. Х) кг пара .

является неизвестным (т.е. Х) кг пара . (26)

(26) - количество пара в кг, определенное из уравнения теплового баланса;

- количество пара в кг, определенное из уравнения теплового баланса; - объем бетона в камере, м3;

- объем бетона в камере, м3; - в расчетах принимается расчетное время 1 час.

- в расчетах принимается расчетное время 1 час. .

.