|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Операция 19: Сверлильный станок СР5

- универсальный вертикально-сверлильныйстанок с элементарной настройкой соответствует мелко-серийному типу производства; - по методу обработки – вертикально-сверлильныйстанок предназначен для сверления отверстий – соответствует; - технологические возможности станка используются полностью, так как станок предназначен для последовательной обработки нескольких отверстий с каждой из сторон деталей; - метод достижения точности – автоматический, для серийного производства рационален. Таким образом, станок используется правильно и полностью по своим технологическим возможностям. Результаты анализа сведем в таблицу 8. Таблица 8. Результаты анализа применяемого оборудования

В таблице обозначено: + - соответствует; - - не соответствует; * - станок с ЧПУ;

Конкретные предложения по замене оборудования представлены выше.

2.1.3. Рабочие приспособления Проведем анализ применяемых рабочих приспособлений для установки и закрепления деталей на станке при выполнении техпроцесса. При этом будем учитывать: - вид приспособления (специальное, специализированное, универсальное, без приспособлений); - соответствие принятому типу производства; - уровень механизации и автоматизации (ручное, механизированное, автоматизированное). Сведем результаты анализа в таблицу 9. Таблица 9. Результаты анализа применяемых рабочих приспособлений

В таблице обозначено: УСП — универсальное сборное приспособление. Все приспособления, применяемые при производстве детали соответствуют принятому типу производства. Это объясняется тем, что серийное производство занимает промежуточное положение между единичным и массовым производством, поэтому в нем могут применяться как универсальные, так и специализированные приспособления. Вывод: рабочие приспособления назначены правильно.

2.1.4. Виды операций Общий анализ операций технологического процесса сводится к выявлению различных видов операций. При этом будем обращать внимание на: - наличие специализированных операций: шлиценарезной, резьбонарезной, протяжной, накатной, термической обработки, упрочняющей обработки и других немеханических методов обработки поверхностей (электрохимических, электрофизических, ультразвуковых и т.д.); - основные цели применения термической, упрочняющей и немеханической обработки с указанием свойств и характеристик поверхностей, формируемых при этом. В нашем технологическом процессе изготовления специализированные операции отсутствуют. Результаты анализа вида операций технологического процесса приведены в табл. 10. Таблица 10. Результаты анализа видов операций технологического процесса

В таблице 10 обозначено:

2.2. Операционная технология. Основными задачами анализа операционной технологии являются: выявление схем обработки на всех позициях детали, анализ технологических переходов, установление этапов обработки основных поверхностей, анализ элементов режимов резания на основных этапах обработки, выявление этапов обработки детали и анализ структуры времени выполнения операции [1, с. 10]. Анализ операционной технологии производится по операционным картам. Основными объектами анализа будут являться схемы обработки на каждой технологической операции.

2.2.1. Схемы обработки

Анализ схем обработки будем производить для всех операций, на которые они представлены в технологическом процессе.

Операция 040 Токарная. Эскиз представлен на рис. 5.

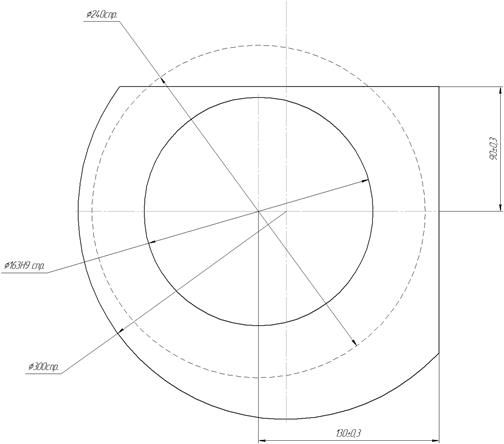

Рис. 5. Схема обработки из операционной технологии

На представленной схеме обработки (рис. 5) имеются ряд отступлений от правил выполнения схем обработки: - не указана структура операции; - не выделены обрабатываемые поверхности; - не указана шероховатость; - отсутствует инструмент; - приспособление в полуконструктивном виде не показано; - не указаны обрабатываемые размеры: размер Æ165Н7 взят с чертежа и не соответствует получаемому на операции; размеры получаемые при обработке торцов не указаны; наружный диаметр указан в состоянии заготовки как справочный; - схема обработки по точности и доступности для обработки режущим инструментом – рациональна; - технологическая система обладает достаточной жесткостью; - концентрация режущих инструментов в позиции – рациональная – обработка осуществляется несколькими инструментами; - не указана точность обработки поверхностей; - получаемые размеры не пронумерованы;

Операция 050 Фрезерная. Эскиз представлен на рис. 6.

Рис. 6. Схема обработки из операционной технологии

На представленной схеме обработки (рис. 6) имеются ряд отступлений от правил выполнения схем обработки: - не указана структура операции; - не выделены обрабатываемые поверхности; - не указана шероховатость; - отсутствует инструмент; - приспособление в полуконструктивном виде не показано; - не указаны обрабатываемые размеры: размер Æ165Н7 взят с чертежа и не соответствует получаемому на операции; размеры получаемые при обработке торцов не указаны; наружный диаметр указан в состоянии заготовки как справочный; - схема обработки по точности и доступности для обработки режущим инструментом – рациональна; - технологическая система обладает достаточной жесткостью; - концентрация режущих инструментов в позиции – рациональная – обработка осуществляется несколькими инструментами; - не указана точность обработки поверхностей; - получаемые размеры не пронумерованы; На остальные операции технологические эскизы в операционной технологии отсутствуют. Исправленные и недостающие схемы обработки (часть) представлены в графической части.

2.2.2. Анализ технологических переходов Проведём анализ технологических переходов по обработке основных поверхностей детали. Основной целью данного анализа является установление количества основных этапов обработки заданной детали, точностных и качественных характеристик обрабатываемых поверхностей в каждом этапе, а также установление тенденции изменения значений элементов режима резания от этапа к этапу [2, 3]. Для выявления этапов обработки проведем [1, стр. 11]: - выявление планов обработки каждой основной поверхности, точностных и качественных характеристик (IT, Ra) каждого перехода плана. - установление вида обработки каждого технологического перехода. Для наглядного представления планов обработки основных поверхностей детали с основными характеристиками технологических переходов сформируем таблицу 11. Рациональность плана обработки основной элементарной поверхности будем рассматривать относительно некоторого эталонного плана [1, стр. 11]. Как видно из таблицы 11. при обработке: - поверхностей 5.4, 6.3 пропущены этапы черновой и получистовой обработки, что нерационально; - отсутствует информация по припуску и режимам резания; - отсутствует информация по шероховатости; - на обдирочную обработку значительно завышен припуск, что нерационально, так как увеличивается износ станков и увеличивается деформация детали, что снижает точность обработки. Это возможно объясняется тем, что припуск снимается за несколько рабочих ходов и тогда имеют место несколько черновых рабочих ходов; - после первой обработки практически всех поверхностей отсутствуют допуски, что недопустимо при составлении технологического процесса.

На основании признаков рациональности планов обработки элементарной поверхности и внесенных корректив в план обработки составляем новую таблицу 12. Таблица 11. Планы обработки поверхностей детали

Продолжение табл. 11

Отсутствие данных в таблице 11 означает отсутствие данных в технологии. Таблица 12. Скорректированные планы обработки поверхностей детали

Продолжение табл. 12

2.2.3. Этапы обработки основных поверхностей Анализ этапов обработки поверхностей производим на основании планов обработки элементарных поверхностей [2, 3]. Для каждого этапа обработки в соответствии с таблицей 11 выявляются характеристики обрабатываемых в нем поверхностей. Результаты анализа сводим в таблицу 13. Таблица 13. Этапы обработки поверхностей и их характеристика

Анализируя данные в таблице 13 можно сделать выводы: - при обработке всех видов поверхностей присутствуют не все нормативные этапы обработки; - величины характеристик несовпадают с нормативными (по данным технологии).

2.2.4. Анализ элементов режимов резания на основных этапах обработки Целью анализа элементов режима резания является выявление тенденции их изменения от этапа к этапу. Эти тенденции рассматриваются для определенных: вида поверхности, метода, способа обработки, материала режущей части инструмента. Установлено, что тенденции изменения t, S, V имеют закономерный характер. Так глубина резания (t, мм) от этапа к этапу должна постоянно уменьшаться. Это объясняется уменьшением погрешностей обрабатываемой поверхности, снижением глубины дефектного поверхностного слоя, снижением шероховатости и пр. Также с повышением точности должны снижаться значение подач (S, мм/об) с целью снижения шероховатости обработанной поверхности. А значение скорости резания (V, м/мин) должно наоборот повышаться, для обеспечения оптимальности процесса резания. Однако выявить тенденцию изменения режимов резания на различных этапах обработки рассматриваемой детали по имеющемуся технологическому процессу не представляется возможным, так как в технологии отсутствуют соответствующие данные на большинство операций (см. табл. 11).

2.2.5. Этапы обработки детали

Установление этапов обработки детали производим в соответствии с выявленными этапами обработки различных видов поверхностей. По данным таблицы 11. устанавливаем основные этапы обработки таким образом, чтобы одноименные этапы обработки различных поверхностей выполнялись в одном этапе обработки. Таким образом, для рассматриваемой детали можно сформировать следующий перечень этапов обработки: -обдирочный; - черновой; - получистовой; - повышенной точности; - отделочный , с обеспечением характеристик Ra (полирование). С учетом общего анализа операций технологического процесса проведенного в п.п. 2.1.4, действующий маршрут обработки рассмотрим с точки зрения реализации различных этапов обработки, установленных в п. 2.2.5 для каждой операции. С этой целью маршрут обработки запишем в табл. 14. с указанием для каждого установа и позиции выполняемого этапа. Таблица 14. Маршрут обработки детали

Продолжение табл. 14.

Продолжение табл. 14.

Анализируя данные таблицы 14. можно отметить: - последовательность выполнения этапов в операции соблюдается также как; - при обработке ВЦП пропущены ряд этапов; - общая этапность обработки детали несоблюдается - ряд поверхностей по данному технологическому процессу не обрабатывается .

2.2.6 Структура времени выполнения операции

Анализ структуры времени, необходимого для выполнения операции, предполагает выявление по технологической или нормировочной карте составляющих этого времени, выяснение соотношений между ними [1, с. 18]. По расчётным размерам обрабатываемой поверхности - диаметру и длине подсчитывается время, необходимое для выполнения обработки на данном переходе. Норма штучного времени, то есть норма времени на изготовление одной детали, определяется по формуле [3]: tшт=tо+tв+tоб+tф где tо - основное (технологическое) время, мин; tв - вспомогательное время, мин; tоб - время обслуживания рабочего места, мин; tф – время на физические надобности - принимается в размере, регламентированном условиями производства и условиями работы на данном станке, мин. Основное время — это время, в течении которого инструмент перемещается по длине рабочего хода. Вспомогательное время учитывает время управления станком, время на перемещению инструмента, время на установку, закрепление и снятие приспособления, инструмента, и детали во время работы и время на приёмы измерения детали. Время обслуживания определяется как сумма времени технического и организационного обслуживания. Сумма штучного времени и времени подготовительно-заключительного на одно изделие даст штучно-калькуляционное время:

где tп-з - подготовительно-заключительное время, мин; n - количество изделий, шт. Подготовительно-заключительное время включает в себя время на ознакомление рабочего с работой и на чтение чертежа, время на подготовку рабочего места, настройку станка, инструмента и приспособления; время на снятие инструмента и приспособлений по окончании обработки данной партии деталей. В технологическом процессе производства данной детали из всего множества составляющих штучного времени ничего не указано, поэтому выполнить анализ времени выполнения операции невозможно.

3. Анализ применяемой технологической оснастки

Основной задачей этой части курсовой работы является критический анализ применяемых режущих инструментов, измерительных устройств и приспособлений, а также рабочего приспособления на одну из операций.

3.1. Режущий инструмент

Произведем общий анализ используемого режущего инструмента по всему технологическому процессу. При этом отметим: - уровень специализации инструмента (стандартный, специализированный, специальный); - последовательность работы инструментов; - реализацию вида технологического перехода инструментами. Результаты анализа, для наглядности, сводим в таблицу 15. Информация об используемых режущих инструментах в технологическом процессе отсутствует. Поэтому в таблице представлен возможный вариант применения режущего инструмента. Таблица 15. Характеристика применяемых режущих инструментов

В таблице обозначено: Ст – стандартный инструмент; Сп – специализированный инструмент; 1 – обработка одним инструментом; Эп – элементарный переход. В результате анализа таблицы 15 можно отметить, что вид инструмента и уровень его специализации соответствуют выбранному типу производства, т.к. в мелкосерийном производстве применение универсального инструмента является характерным.

3.2. Измерительные устройства и приспособления.

Общий анализ применяемых по технологическому процессу средств измерения предполагает установление на каждой операции контролируемых характеристик, уровня специализации средств измерения, вида контроля, а также вида средств измерения. Указанные характеристики средств измерения представим в табличной форме (см. табл. 16). При этом будем иметь ввиду, что в технологическом процессе полностью отсутствует указание измерительных приспособлений. Поэтому в таблице представлены возможные варианты использования измерительных средств.

Таблица 16. Характеристика применяемых средств измерения

Продолжение табл. 16

В таблице обозначено: У – универсальные средства измерения; Спк - специализированные средства измерения; Спл – сплошной контроль; П – пассивный контроль. Анализируя данные таблицы 16 можно отметить: - на каждой операции осуществляется сплошной контроль, что объясняется повышенными требованиями к качеству – ответственная деталь; - все размерные характеристики контролируются как по факту их выполнения, так и на специальных операциях (двойной контроль качества: работник, дополнительные отдельно вынесенные контрольные операции); - применение как универсальных, так и специализированных мерительных приспособлений, является характерным для серийного типа производства. Таким образом, можно сделать вывод, что средства измерения выбраны правильно.

3.3. Рабочее приспособление.

Для анализа рассмотрим универсальное приспособление – трех кулачковый патрон для токарной операции 030 устанавливаемое шпиндель токарного станка (рис. 7). Схема обработки на данной операции по операционному технологическому процессу представлена в графической части работы (см. приложение). Мелкосерийное производство характеризуется использованием универсальных, специализированных, а иногда и специальных приспособлений, повышающих производительность труда рабочих, уменьшающих вспомогательное время на установку-снятие детали. Поэтому применение универсальной оснастки оправдано. Данное приспособление позволяет реализовать автоматический метод достижения точности обработки благодаря наличию удобных базирующих поверхностей и рациональной схеме простановки размеров, исключающей погрешность базирования.

К недостаткам приспособления можно отнести: - ручной привод, так как в серийном производстве могу использоваться механизированные приспособления.

Рисунок 7. Патрон

4. Анализ применения ЭВМ на стадиях разработки технологического процесса и изготовления деталей в действующем производстве. На данный момент существует огромное множество программного обеспечения, которое позволяет автоматизировать такие виды расчётов как режимы резания, операционных размеров, выбора видов заготовок, визуализация процесса резания на станках с ЧПУ по программе и многих других. Также существует различные виды САПР, позволяющие автоматизировать конструирование механизма, создание документации на основе трехмерных моделей и так далее. В качестве примера можно привести следующие ПО: AutoCAD, Cimatron, UniGraphics, Techno Pro, T-Flex 3D, T-Flex ЧПУ, Engineering Desktop, КОМПАС и другие. На предприятии, в данный момент, используют различные ПО подобного рода, но исчерпывающей информации по данному вопросу нет.

5. Безопасность технологической системы

Безопасность работы рабочего персонала механообрабатывающих цехов обеспечивается различными средствами, путём их рационального размещения. К ним относятся защитные и предохранительные устройства станков, системы электрической и пожарной безопасности, различного рода сигнализации и так далее. Безопасность работы также обеспечивается рациональной планировкой оборудования, размещением режущего и вспомогательного инструмента, приспособлений. Защитные устройства используют для предотвращения взаимодействия рабочего персонала с движущимися частями станка, режущим инструментом и обрабатываемой деталью, а также для ограждения рабочих зон, где возможно соприкосновение со стружкой и СОЖ (ГОСТ 12.2.009-99). Визуальную сигнализацию применяют как предупредительную меру с целью оповещения рабочего персонала о превышении допустимой концентрации вредных и пожароопасных веществ. Также для обмена информацией применяют системы речевой коммутации. Станочные приспособления должны отвечать следующим требованиям: - они должны быть простыми по конструкции; - они должны быть жесткими; - они должны быть быстродействующими и удобными в обращении; - крепежные элементы приспособления должны надёжно и удобно соединять его со столом и смежными наладочными элементами; - механизм зажима приспособления должен надёжно крепить заготовку в процессе её обработки; - в конструкции приспособления должен быть предусмотрен свободный сход стружки и СОЖ. Электробезопасность обеспечивается применением технических средств и способов (защитное заземление, зануление, электрическое разделение сетей, изоляция токоведущих частей, индивидуальные средства защиты и так далее). Хорошая освещенность рабочих поверхностей оборудования и помещения является одним из условий обеспечения безопасности труда. Освещенность на рабочих поверхностях станков класса Н и П должна быть не меньше 2000 лк при освещении люминесцентными лампами и 1500 лк при освещении лампами накаливания. Не допускается обрабатывать на станках заготовки, масса которой превышает массу заготовки, указанную в паспорте станка. Нарушение правил безопасности может привести к появлению опасных ситуаций и повлечь несчастные случаи.

Выводы

В итоге

Поиск по сайту: |

0,03

0,03

0,03

0,03