|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Формоизменяющие операцииСтр 1 из 2Следующая ⇒

ОБРАБОТКАЛИСТОВЫХ МАТЕРИАЛОВ Оглавление 9.1. Разделительные операции: 9.1.1. Отрезка 9.1.2. Вырубка 9.1.3. Просечка 9.1.4. Разрубка Формоизменяющие операции 9.2.1. Гибка 9.2.2. Вытяжка, формовка 9.2.3. Чеканка, дифовка, выколотка 9.2.4. Басма 9.2.5. Давильные работы Сборочные операции Отделочные операции Отрезка (резка, разрезка) Выполняется различными способами: вручную и с помощью машин. Для резки тонких листовых материалов применяются ручные ножницы различных конструкций.

а, 6 — с прямыми режущими лезвиями;

Для относительно толстого листа 1,0 …1,5 мм применяются стуловые ножницы.

Машинные способы резки в первую очередь выполняются на специальных механических пресс-ножницах, называемых гильотинами или рычажными ножницами.

Рисунок 79 - Гильотинные пресс-ножницы

Между ножами устанавливается зазор 0,05…0,2 мм. Толщина разрезаемого материала: 0,2 …40 мм. Для гильотинных j = 2 …6о , для рычажных j = 7 … 12о . Усилие резания прямыми ножами определяется по формуле

где s cp - от 250 до 800 МПа – зависит от свойств разрезаемого металла. Усилие резания наклонными ножами (рисунок 2) определяется по формуле

Резка может выполняться дисковыми ручными или механическими ножницами.

Рисунок 80 - Дисковые ножницы Угол захвата a должен быть меньше 14о. Перекрытие ножей b = 0,2 … 0,3 S. Для S менее 3 мм D = 35 … 40 S. Толщина ножей h = 20…25 мм. Усилие резки Резку также выполняют вибрационными ножницами (рисунок 4).

Рисунок 81 - Электрические ножницы

Число ходов подвижного ножа 2000…2500 в мин. Ход ножа 2…3 мм. j = 24 … 30о. b = 6…7о. Часто применяются для резки криволинейных заготовок или отверстий по разметке или шаблонам. Минимальный радиус кривизны составляет 15 мм.

Вырубка Вырубка может выполняться вручную или с помощью машин. Вырубка вручную выполняется зубилом (рисунок 5) или ножницами по заранее нанесенному рисунку.

Рисунок 82 - Вырубка зубилом Круглые или фасонные отверстия (особенно малого диаметра) рекомендуется вырубать на штампе (рисунок 83).

Рисунок 83 - Штамп для вырубки

Просечка С помощью просечки изготавливают так называемый «просечной металл»-накладки, светильники, подзоры, коньковые решетки, дымники, оковкисундуков, шкатулок, оружия (рисунок 84).

Рисунок 84 - Накладка, полученная просечкой

Просечка выполняется небольшими зубильцами с прямым или радиусным лезвием. Разрубка (надрубка) Разрубка (полное отделение заготовки) или надрубка (частичное отделение) выполняется на наковальне или в тисах различными зубилами. При разрубке на наковальню подкладывают лист мягкого металла.

Формоизменяющие операции Гибка Существует множество различных способов гибки листовых материалов. К ручным способам относятся гибка в тисах (рисунок 85), на ручных листогибах или специальных оправках (рисунок 87).

Рисунок 85 - Гибка в тисах

Рисунок 86 - Гибка на ручном листогибе (слева); гика на оправке

Применяется для одноугловой гибки на угол до 90о . При этом необходимо учитывать упругое пружинение, рассчитывать усилие гибки и длину заготовки. При гибке с закруглением (без калибровки угла) длина заготовки (развертки) равна сумме длин прямых участков и длины нейтрального слоя в изогнутом участке:

где j - угол изогнутого участка; r – радиус гиба; х – коэффициент, определяющий расстояние нейтрального слоя от внутренней поверхности (см. рисунок и таблицу далее). Минимальные радиусы гибки различны для разных материалов: Al, Cu, Л68 (отожженная), сталь 05, 08кп – 0,3 S, ст.1, ст.2, сталь 10 – 0,4 S, сталь 15-20 – 0,5 S, Х18Н9 – 2 S, Д16М (мягкий дуралюмин) – 1,5 S. Вытяжка, формовка Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы и выполняется на вытяжных штампах. Вытяжкой изготовляется большое количество полых деталей разнообразной формы, отличающихся друг от друга как очертаниями в плане, так и формой боковых стенок, которые условно можно разделить на три группы: осесимметричной формы (тела вращения), коробчатой формы, сложной несимметричной формы. Каждая из групп содержит по нескольку разновидностей в зависимости от формы образующей: цилиндрической, конической, криволинейной, ступенчатой, выпукло-вогнутой.

Рисунок 87 - Последовательность вытяжки с прижимом Процесс вытяжки выполняется, как правило, с прижимом заготовки (Рис.87). На первой стадии вытяжки начинается местная пластическая деформация кольцевой не зажатой части заготовки (на рис. затушёвано). Далее на первой стадии происходит утонение донной части заготовки. На второй стадии при достижении равновесия между тянущим усилием и сопротивлением фланца наступает пластическая деформация фланца и втягивание его в матрицу. *При необходимости расчёта технологического процесса вытяжки следует воспользоваться рекомендациями «Справочника по холодной штамповке» В.П. Романовского. Листовая формовка выполняется с помощью различных операций. Это рельефная формовка, отбортовка отверстий и наружного контура, растяжка, обжимка, правка. При выполнении большинства указанных операций происходит местное изменение толщины материала. Рельефная формовка представляет собой изменение формы заготовки, заключающееся в образовании местных углублений и выпуклостей за счет растяжения материала (Рис.88), т.е. рельефная формовка является частным случаем неглубокой местной вытяжки.

Рисунок 88 - Примеры рельефной формовки Процесс деформации заготовки состоит из двух последовательных стадий (Рис.89). Деформации кольцевого участка шириной R2 – R1 и пластической деформации смежного кольцевого участка шириной R3 – R2. Рисунок 89 - Последовательность формовки

При дальнейшем внедрении пуансона происходит растяжение металла в зазоре между пуансоном и матрицей и образованием разрыва. Установлено, что граница между пластической и упругой областью составляет R3 = 1,65R. Отбортовка отверстий и наружного контура заключается в образовании борта либо на внутреннем, либо на наружном контуре заготовки. Операции выполняются различными методами. Отбортовка отверстия может выполняться с малым или большим зазором (Рис. 90). При необходимости снижения усилия отбортовки и увеличения высоты борта рекомендуется большая величина зазора (

Рисунок 90 - Схема отбортовки и последовательность образования борта при малом Z1 и большом Z2зазоре между пуансоном и матрицей.

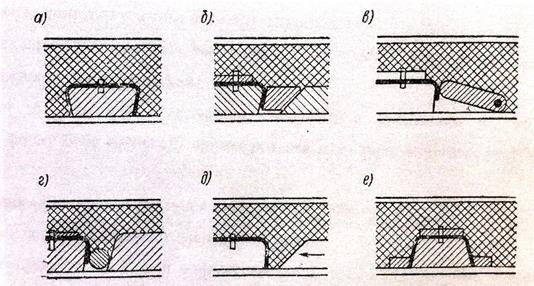

Отбортовка нужного контура выполняется, как правило, в штампах (Рис.91).

Рисунок 91 - Схема отбортовки наружного контура: а - резиной; б - клином; в - шарнирной пластиной; г - прутком; д - движущимся клином; е – кольцом.

Поиск по сайту: |

Рисунок 78 - Ручные ножницы

Рисунок 78 - Ручные ножницы

,

, .

.

.

.

,

,

).

).