|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Методы испытания резины

Каучуки Натуральный каучук (НК) или синтетический (СК) являются важнейшей составляющей резины и определяет ее основные свойства. Натуральный каучук получают из сока (латекса) каучуконосного дерева бразильской гевеи, культивируемой в тропических странах. Получаемые сорта натурального каучука: смокед-шитс, креп и другие - имеют состав (C5 Н8)n, где п составляет 1000 - 4000. Натуральный каучук представляет собой мягкий эластичный продукт плотностью 0,91 - 0,94 г/см3, который хорошо растворяется в органических растворителях (бензине, бензоле, хлороформе и т.д.). При температуре выше +70°С он становится пластичным, выше 200°С разлагается, а при температуре -70°С становится хрупким. Резина на основе НК отличается высокой прочностью и эластичностью, но не стойка к действию органических растворителей. Синтетические каучуки в настоящее время применяются более широко, чем натуральные, так как по разнообразию свойств и возможностей получения каучуков с заданными свойствами СК имеет преимущества перед НК. Синтетический каучук в промышленном масштабе был впервые получен С.В. Лебедевым в 1928 году. Способ получения был основан на переработке этилового спирта. В настоящее время для получения СК используют попутные газы нефтедобычи, природные газы и другие продукты. СКБ - натрий бутадиеновый каучук - получают по методу СКС - бутадиенстирольный каучук - получают путем совместной полимеризации бутадиена (C4Н6) и стирола (СН2 = СН – C6H5). Этот каучук характеризуется малой стойкостью к действию органических растворителей; резины на основе СКС имеют высокое сопротивление истиранию, а по газонепроницаемости и диэлектрическим свойствам эти резины равноценны резинам на основе НК. СКИ - изопреновый каучук -продукт полимеризации изопрена (C5H8), полученного из ацетона и ацетилена. По строению, химическим и физико-механическим свойствам СКИ близок к НК и широко применяется для получения резин, используемых для амортизаторов, шин и т.д. Наирит - хлоропреновый каучук - получают путем полимеризации хлоропрена (СН2 = СС1 – СН = CH2). Он обладает высокой стойкостью к действию органических растворителей, влиянию озона, высокой теплостойкостью, поэтому широко применяется для изготовления уплотнительной и прокладочной резины. СКТ - синтетический теплостойкий каучук, или силоксановый, - представляет собой кремнийорганическое соединение, состоящее из чередующихся атомов кремния и кислорода, где с каждым атомом кремния связаны два органических радикала. Отличительной особенностью этого каучука является высокая теплостойкость. Резины на основе его широко применяются в качестве электроизоляционного материала. СКФ - фторосодержащие каучуки,или фторкаучуки, - получают совместной полимеризацией ненасыщенных фторсодержащих углеводородов, например, CF2 = CFCl; CH2 = CF2 и др. Прочность фторуглеродистых связей сообщает этим каучукам повышенную стойкость к тепловому старению и действию топлив и масел, а высокое содержание фтора придает химическую инертность и негорючесть. Резины на основе фторкаучуков применяют для уплотнителей и герметизирующих деталей, работающих в топливе и масле при температуре до 300°С. Тиокол,или полисульфидный каучук,получают при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов. Он устойчив к действию топлив и масел, озона, кислорода и солнечного света, обладает высокой влаго- и газонепроницаемостью, является хорошим герметизирующим материалом. Получение резины Исходным продуктом для получения резины служат резиновые смеси, в состав которых, кроме каучука, вводят вулканизирующие вещества, ускорители вулканизации, активные и неактивные наполнители, пластификаторы, противостарители и красители. Вулканизирующие вещества (сера, оксид цинка или магния, некоторые перекиси и т. д.) непосредственно участвуют в осуществлении процесса вулканизации. Ускорители вулканизации (тиурам, каптакс, альтакс, дифенилгаунидин и др.) ускоряют процесс вулканизации. Наполнители вводят для повышения механических свойств резины. В качестве активных наполнителей могут быть оксид магния, кремнийкислота и другие, а неактивными наполнителями - тальк, мел. Пластификаторы (парафин, вазелин, церезин) облегчают обработку резиновой смеси, увеличивают эластичные свойства каучука. Противостарители (альдоль, неозон, парафин, воск) замедляют процесс старения резины в процессе эксплуатации и хранения резины. Красители (охра, ультрамарин и др.) вводят для окраски резины. При изготовлении резиновой смеси производят прежде всего, пластикацию каучука на смесительных вальцах, затем его смешивают со всеми добавками в резиносмесителях или на вальцовочных машинах. Из полученной резиновой смеси изготавливают резиновые изделия методами формовки, каландрования (листы), шприцевания (трубы). В процессе или после изготовления изделия подвергают вулканизации. Вулканизация - процесс, при котором происходит превращение резиновой смеси в резину. В большинстве случаев процесс вулканизации состоит в химическом взаимодействии каучука с серой, а иногда с перекисными или гидроперекисными соединениями по месту двойных связей. Различают горячую и холодную вулканизацию. Горячая вулканизация проводится в специальных вулканизаторах под давлением 2,5 - 7,5 Н/мм2, при температуре 130 - 160°С. Время вулканизации определяется свойствами исходных компонентов. Холодная вулканизация применяется иногда для тонкостенных изделий и состоит в обработке их в растворе или парах хлористой серы, или в атмосфере сернистого газа при комнатной температуре. В этом случае сера не входит в состав резиновой смеси. Основные физико-механические свойства важнейших авиационных резин и их применение даны в табл. 1. Старение резины - процесс окисления резины при длительном хранении или в процессе эксплуатации, приводящий к изменению ее физико-механических свойств - снижению временного сопротивления и относительного удлинения. Основной причиной старения является окисление каучука, то есть присоединение кислорода по месту двойных связей в каучуке, в результате чего его молекулы разрываются на частицы и укорачиваются. Это приводит к потере эластичности, охрупчиванию и, к появлению сетки трещин на поверхности состаренной резины. Воздействие тепла, света, излучения, механических деформаций активирует и ускоряет процесс окисления. Борьба со старением заключается во введении в резиновую смесь различных противостарителей, а также отражателей солнечных лучей, например, алюминиевой пудры. В процессе эксплуатации для повышения ресурса пневматиков осуществляют зарядку их азотом, что существенно замедляет старение резины. Старение можно замедлить, соблюдая установленные правила эксплуатации и хранения резиновых изделий.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ВАЖНЕЙШИХ АВИАЦИОННЫХ РЕЗИН И ИХ ПРИМЕНЕНИЕ

Продолжение таблицы 1

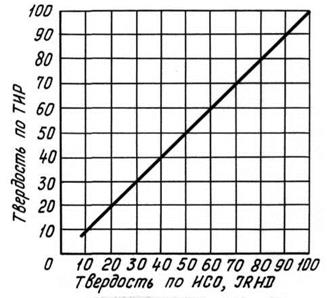

Методы испытания резины Физико-механические свойства резины определяют путем испытания на растяжение, определения твердости, морозостойкости и стойкости к органическим растворителям. При испытании на растяжение определяют временное сопротивление σz(Н/мм2), относительное удлинение в момент разрыва εz(%), остаточное относительное удлинение θz(%). Для оценки сопротивления резины действию высоких температур или старению в процессе эксплуатации ее испытывают на старение. Старение проводят при температуре +70°С в течение 144 ч. Коэффициент старения Кс находится по формуле: Кс = где εz - относительное удлинение в момент разрыва образца резины до старения; εz¢ - относительное удлинение в момент разрыва образца резины после старения. Определение твердости резины основано на вдавливании в нее твердого индентора с последующим измерением глубины вдавливания. Существуют различные приборы по определению твердости. Определение твердости резины по ТШР на приборе ТШМ-2 основано на вдавливании в испытываемый образец резины стального шарика диаметром 5 мм под действием груза весом 9,8 Н, в течение 30 секунд с последующим измерением глубины вдавливания h по шкале прибора. Число твердости по ТШР вычисляется по формуле: H5 = и дается в прикладываемой таблице. Определение твердости по ТИР на приборе ТМ-2 основано на вдавливании в испытываемый образец стандартной тупой иглы, находящейся под воздействием сжатой пружины, и последующим измерением глубины вдавливания. Число твердости по ТИР выражается в условных единицах шкалы прибора и находится в обратной зависимости от глубины вдавливания. Существует еще прибор ИСО, определение твердости на котором основано на вдавливании стального шарика с последующим измерением глубины вдавливания и расчета твердости в международных единицах JRHD. Морозостойкость резины оценивают чаще всеготемпературой хрупкости резины Тхр - наибольшей температурой, при которой резиновый образец теряет эластичные свойства и хрупко разрушается при ударной нагрузке. Температуру хрупкости резины Тхр определяют с помощью прибора, состоящего из термостата и ударного механизма. Испытуемый образец опускают в термостат с охлаждающей смесью (твердая углекислота и этиловый спирт), где температуру постоянно измеряют термометром. Затем охлажденный образец быстро поднимают и в этот момент боек ударного механизма освобождают и наносят удар по образцу. Последовательно уменьшая или увеличивая температуру (в зависимости от результатов первого испытания), определяют с точностью ±2°С Тхр при которой образец, теряя эластичность, разрушается. Стойкость резины к органическим растворителям оценивают по результатам испытания на набухание резины в среде бензина, керосина, бензола и т.д. Набухаемость резины определяют по формуле: Dm = где m0 - масса образца до испытания; m1 - масса образца после испытания в среде органического растворителя. 4. Методические указания по подготовке к занятию, Целью занятия является изучение свойств авиационных резин и методов их испытания. Содержанием занятия является применение методов испытания резины, в результате проведения которых определяют коэффициент старения, температуру хрупкости, твердость и стойкость к органическим растворителям конкретных марок авиационных резин и устанавливают соответствие их свойств требованиям технических условий. При подготовке к занятию студенты изучают методы испытания, состав, строение и свойства резин и их применение для изготовления деталей авиационной техники. Перед занятием в журнале необходимо дать краткую характеристику основных марок авиационных резин и их свойств. На лабораторном занятии студенты должны ответить на вопросы, дать определения и выполнить задания: 1.Что называется резиной? 2.Дать характеристику основных методов испытания резины. 3.Натуральный и синтетический каучуки и их свойства. 4.Составные части резиновых смесей и методы изготовления деталей из резины. 5.Горячая и холодная вулканизация резины. 6.Старение резины, меры борьбы со старением. Затем студенты проводят испытания образцов из различных марок резины для определения их физико-механических характеристик. Испытания на растяжение студенты производят на разрывной машине модели 2001 Р-0,5. До испытания измеряют первоначальную длину l0 и площадь поперечного сечения F0 в рабочей части двух образцов, один из которых изготовлен из резины в состоянии поставки, другой из резины, состаренной при +70°С в течение 144 часов. Затем, закрепив один образец в машине, производят постепенное нагружение образца до его разрушения и определяют длину образца в момент разрыва l’к и максимальную нагрузку Рmaх. Длину рабочей части образца после разрыва lк определяют через 1 мин после испытания. Таким же образом студенты производят испытание второго образца. Механические свойства образцов резины рассчитывают по формулам, указанным в журнале. Твердость двух образцов различных марок резины определяют на приборах ТШМ-2 и ТМ-2, производя на каждом из них по три измерения и найдя среднее значение. На приборе ТШМ-2, определив глубину вдавливания по шкале прибора, находят в таблице соответствующее этой глубине значение твердости по ТШР в Н/мм2. На приборе ТМ-2 значение твердости определяют сразу по шкале прибора. Между твердостью по ТШР и ТИР существует зависимость, которая графически выражается кривой, позволяющей производить пересчет (рис. .3.). Существует также графическая зависимость между твердостью по ТИР и твердостью по ИСО, выраженной в международных единицах JRHD (рис.4), по которой слушатели (курсанты) также делают соответствующий перерасчет.

Рис. 3. Диаграмма перевода твердости по ТШР

Рис. 4. Диаграмма перевода твердости по ТИР в твердость по ИСО Температуру хрупкости Тхр резины слушатели (курсанты) определяют на приборе НИИРП по трем испытаниям и записывают результат в журнал. Для определения стойкости резины к органическим растворителям два образца различных марок резины, предварительно взвешенные, а затем выдержанные в течение 24 ч в топливе, взвешивают на аналитических весах и определяют численную величину набухаемости резины. Исходные и полученные экспериментальные и расчетные данные заносят в соответствующие протоколы журнала для лабораторных и практических занятий, делают выводы о соответствии полученных данных техническим условиям с указанием влияния эксплуатационных факторов на свойства авиационных резин.

.

Поиск по сайту: |

Таблица 1

Таблица 1

,

, , Н/мм2

, Н/мм2 %,

%,