|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

РАСЧЕТ ШКАЛЫ РОТАМЕТРА

Методические указания по выполнению курсовой работы по учебной дисциплине «Технологические измерения и приборы химической промышленности»

Санкт-Петербург Расчет шкалы ротаметра

Содержание

1. Общие сведения ………………………………………………………… 2 2. Основы экспериментально-аналитической методики расчета ротаметров ................................................................................... 3 3. Исходные данные для расчета ................................................................... 4 4. Порядок выполнения расчета.................................................................... 6 5. Список использованных источников ....................................................... 8

1. ОБЩИЕ СВЕДЕНИЯ Ротаметры относятся к классу расходомеров постоянного перепада давления, являющихся измерительными приборами системы обтекания, служащие для измерения расхода жидкости, газа или пара. Действие их основано на преобразовании вертикального перемещения поплавка (или поршня), происходящего в конической, расширяющейся кверху трубке, зависящего от величины расхода. Измерительная трубка ротаметра может быть стеклянной (у основного типа приборов с видимым поплавком), так и металлической (у приборов с дистанционной передачей). Достоинством этих расходомеров являются: 1. равномерная шкала; 2. значительный диапазон измерения 3. измерение достаточно малых расходов (по сравнению с диафрагмами); 4. постоянство относительной погрешности во всем диапазоне шкалы. К недостаткам ротаметров относятся: непригодность для измерения больших расходов ( Поплавок перемещается по трубке под воздействием сил (рис. 1), действующих -снизу вверх: F = f(V, ρ, Sк) - силы динамического давления потока; P1S - силы давления потока на нижнюю плоскость поплавка; FT - силы трения потока о поплавок; -сверху вниз: G = f(Vп, ρп , g) - силы тяжести; P2S - силы от давления потока на верхнюю плоскость поплавка, где V, ρ - средняя скорость потока и плотность среды соответственно; Sк - площадь среды потока в кольцевом отверстии сечением I-I, образованным трубкой и наибольшим поперечным сечением поплавка; S - наибольшее поперечное сечение поплавка; Vп, ρп -объем и плотность материала поплавка. Изменение расхода вызывает перемещение поплавка, при этом площадь проходного сечения отверстия Sк изменяется таким образом, что в момент равновесия сил перепад давления по обе стороны поплавка Уравнение расхода вывод которого основывается на уравнении Бернулли, связывающее величину расхода потока, протекающего через ротаметр с площадью кольцевого зазора Sк может быть представлено в виде:

где α – коэффициент расхода, или

где N –константа, зависящая от свойств среды и конструктивных параметров поплавка. Коэффициент расхода α для ротаметров зависит от большого числа величин (гидродинамических характеристик потока и конструктивных параметров трубки и поплавка) и, практически, не поддается аналитическому определению, в связи с чем ротаметры градуируются экспериментально. Операция градуировки достаточно затруднена, т.к. она осуществляется на специальных поверочных установках и в качестве градуировочных сред применяют только воду или воздух (ГОСТ 13045-81), при этом градуировка шкалы ротаметра будет точна лишь в том случае, если при эксплуатации значения всех величин, входящих в уравнение расхода (1) соответствуют градуировоным условиям. Изменение вязкости и плотности среды, вызванные изменением природы (свойств) измеряемого потока или его температуры приводят к изменению коэффициента расхода α, и следовательно к отклонению показаний прибора, что требует введения поправочных коэффициентов. Для избежания повторных градуировок (при изменении рабочей среды или условий эксплуатации) разработано несколько способов пересчета градуировок ротаметров, основывающихся на обобщении результатов экспериментальных градуировок и получения эмпирических зависимостей, графиков, номограмм и др. [1, 2].

2.ОСНОВЫ ЭКСПЕРЕМЕНТАЛЬНО-АНАЛИТИЧЕСКОЙ МЕТОДИКИ РАСЧЕТА ШКАЛ РОТАМЕТРОВ

Методика расчета шкал ротаметров, рассматриваемая в данной работе, основывается на использовании теории подобия, с помощью которой устанавливаются численные соотношения между безразмерными критериями. Логические соображения позволяют составить уравнение: h = f (d, G, Q, ρ, υ, Г), (З)

где h - ход поплавка; d - диаметр поплавка в месте его наибольшего сечения (мидель поплавка); G - вес поплавка; ρ, υ - плотность и кинематическая вязкость измеряемой среды; Г - геометрические параметры поплавка.

В уравнении (3) шесть переменных (h, d, G, Q, ρ, υ) выражаются при помощи трех единиц измерения (кг, м, с), в связи с чем на основании π-теоремы теории подобия получены три безразмерных критерия подобия

Эти критерии связаны функциональной зависимостью, общая форма которой имеет вид

Отсюда можно заключить, что ход поплавка h, выраженный в долях его диаметра d, т.е. h/d, при заданных геометрических параметрах поплавка или других его типоразмерах, геометрически подобных, будет зависеть лишь от двух критериев: Полученные на основании экспериментальных исследований зависимости представляются в виде графиков функций для различных значений h/d

Диапазон исследованных значений h/d составляют 4 < h/d < 20 (рис.2 - 7). Найденные из графиков значения При изменении свойств рабочей среды (например от температуры) или в случае изменения сред, незначительно отличающихся по свойствам от градуировочных, определяется поправочный коэффициент К, на который умножаются показания прибора, чтобы получить значение расхода, соответствующее новым условиям измерения:

где

Применительно к газам, когда

3. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

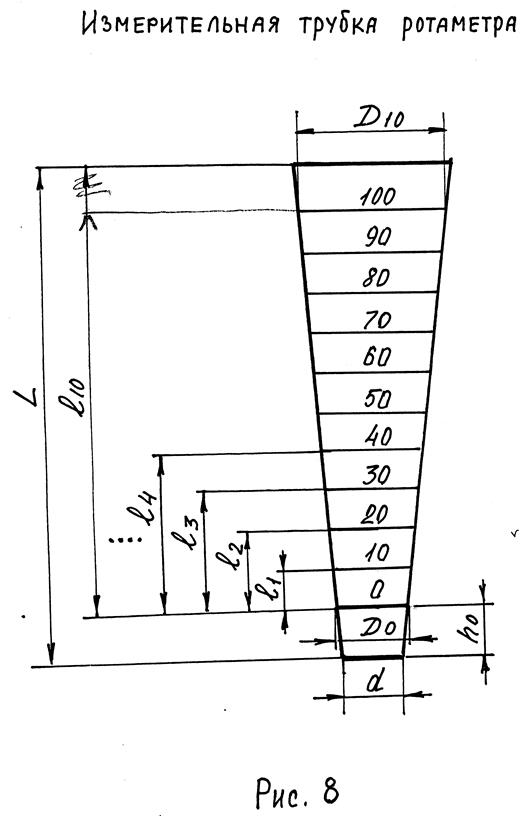

Расчет шкалы ротаметра выполняется в соответствии с вариантами заданий (табл. 1). Исходными данными для расчета являются: характеристика рабочей среды (природа вещества и температура потока) и конструктивные параметры элементов ротаметра - поплавка и измерительной трубки. Необходимые для расчета значения плотности В соответствии с заданием требуется оценка погрешности показаний прибора при изменении рабочей температуры потока на ±10°C; для четных вариантов - увеличение температуры (t + 10ОС), для нечетных - уменьшение (t – 10ОС). Расчет поправки показаний ротаметра К учитывающей изменение температуры потока осуществляется в соответствии с зависимостями (6 - 7). Стандартный поплавок ротаметра (рис.7) катушечной формы с входной частью в виде усеченного конуса изготавливается, как правило, из нержавеющей стали Х18Н9Т. Для рассматриваемой модели прибора объем поплавка V п.ст.=3,075 * 10-5 м3. Основной конструктивной характеристикой поплавка является диаметр его наибольшего сечения d, называемый миделем поплавка, принятый равным d = 16,4 мм. Остальные конструктивные размеры поплавка вычисляются в соответствии с приведенными на рис.7 соотношениями. Диапазон измеряемых расходов среды c заданными свойствами определяется весом рабочего поплавка G, величина которого обеспечивается за счет подгонки до необходимого значения веса стандартного поплавка Gст (объем и материал которого известны) путем высверливания осесимметричной цилиндрической полости на расчетную глубину lв. Вес рабочего поплавка G в соответствии с вариантом задания приведен в табл.1. Трубка ротаметра, представленная на рис.8, выполняется со стандартной величиной конусности К = 0,01. В рассматриваемой модели прибора длина шкалы l составляет 0,25 м. На наружной поверхности трубки нанесена шкала ротаметра, имеющая 11 оцифрованных в процентах отметок: 0; 10; 20...100%, располагаемых равномерно через 10 делений. Расстояния от нулевой отметки (0%) до i-й отметки составляют соответственно: l1 = 0,025 м; l2 = 0,05 м;.... l10 = 0,25 м. Общая длина рабочей части трубки L включает участок h0 -высоту подъема поплавка от сечения с диаметром d (равного миделю поплавка) до сечения с диаметром D0 (диаметра трубки в месте нулевого деления шкалы), значение которого задано и составляет D0 = 17,1 мм. Варианты заданий к расчету ротаметра Таблица 1

4. ПОРЯДОК ВЫПОЛНЕНИЯ РАСЧЕТА 1. Определить диаметр трубки D10 в месте шкалы, соответствующем максимальному расходу (Qмакс) D10 = D0 + Kl

2. Определить высоту поднятия поплавка h0

3. Вычислить общую длину измерительной части трубки L

L = l + h0

4. Рассчитать высоту подъема поплавка h1 для оцифрованных отметок l (l = 0,1,2.... 10) и соответствующий им безразмерный критерий h/d

5. Определить значения ρ, υ для градуировочной среды при рабочей температуре и рассчитать их значения для температуры +10°C (в соответствии с заданием), используя данные таблицы 1 [3].

6. Вычислить значение безразмерного критерия

7. Определить значения безразмерного критерия

где х - расстояние от искомой точки до нижней кривой; m = h/d - для нижней кривой от искомой точки; n = h/d - для верхней кривой от искомой точки; b - расстояние между верхней и нижней кривыми.

8. Рассчитать значения расходов Q1 (л/ч) для всех оцифрованных точек шкалы ротаметра.

9. Рассчитать поправочный коэффициент K показаний расхода при изменении температуры среды на 10ºС (в соответствии с заданием).

Все полученные данные свести в таблицу 2.

Таблица 2

10. Построить градуировочные зависимости Q=f(h) и Q*=f(h).

11. Рассчитать величину дополнительной погрешности измерения от изменения температуры

Определить конструктивные параметры рабочего поплавка (рис. 8)

где

5. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Поиск по сайту: |

;

; л/ч по воде и

л/ч по воде и  40 м3/ч по воздуху), а также сред, имеющих значительные давлении (Р > 0,5 МПа) и температуру (Т > 100 °C), в особенности, если трубка ротаметра выполнена из стекла.

40 м3/ч по воздуху), а также сред, имеющих значительные давлении (Р > 0,5 МПа) и температуру (Т > 100 °C), в особенности, если трубка ротаметра выполнена из стекла. остается постоянным (

остается постоянным (  ) при любом положении поплавка, т.е. не зависящем от величины расхода, что и дает основание именовать ротаметры расходомерами постоянного перепада давления. [1]

) при любом положении поплавка, т.е. не зависящем от величины расхода, что и дает основание именовать ротаметры расходомерами постоянного перепада давления. [1] (1)

(1) (2)

(2)

(4)

(4) и

и  .

. (5)

(5) позволяют определить величину расхода Q, соответствующую каждому положению поплавка ротаметра hi.

позволяют определить величину расхода Q, соответствующую каждому положению поплавка ротаметра hi. (6)

(6) - плотность материала поплавка;

- плотность материала поплавка; - плотности градуировочной и измеряемой сред.

- плотности градуировочной и измеряемой сред. <<

<<  (7)

(7)

для заданного (в соответствии с вариантом) значения веса поплавка G.

для заданного (в соответствии с вариантом) значения веса поплавка G. для каждого значения h1/d, пользуясь графиками (рис. 2–6), Для нахождения промежуточных значений а1, отсутствующих на графике, применить приближенную формулу нелинейной интерполяции

для каждого значения h1/d, пользуясь графиками (рис. 2–6), Для нахождения промежуточных значений а1, отсутствующих на графике, применить приближенную формулу нелинейной интерполяции

:

:

,

, - объем стандартного поплавка.

- объем стандартного поплавка. и конической

и конической  полостей:

полостей: