|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Производство политетрафторэтилена и сополимеров тетрафторэтилена в суспензии и эмульсииСтр 1 из 2Следующая ⇒

Политетрафторэтилен (ПТФЭ, фторопласт-4, фторлон-4), получаемый полимеризацией тетрафторэтилена, является полностью фторированным полиэтиленом. Тетрафторэтилен (ТФЭ) СF2 = СF2 - бесцветный газ без запаха. Чистый ТФЭ легко полимеризуется при хранении. Поэтому в него добавляют ингибиторы (бутил-меркаптан, третичные амины и др.). С кислородом воздуха образует окись ТФЭ.

При инициировании образуется ПТФЭ. Реакция протекает с большой скоростью и при значительном выделении тепла (126 кДж/моль). В промышленных условиях производство высокомолекулярного ПТФЭ осуществляют полимеризацией ТФЭ в водной суспензии или в эмульсии. При проведении реакции в растворе обычно получают полимеры с низкой молекулярной массой, используемые в качестве масел и смазок. Процесс производства ПТФЭ полимеризацией ТФЭ в воде под давлением до 10 МПа в присутствии инициатора, но без применения эмульгатора, носит название суспензионного. Он состоит из следующих стадий: загрузка компонентов в автоклав, полимеризация ТФЭ, выделение, промывка и сушка полимера (рис. 10.1). В автоклав 1, предварительно продутый азотом, который не содержит кислорода, загружают деионизированную воду, инициатор (персульфат калия) и регулятор рН среды (буру). Затем после охлаждения и вакуумирования в автоклав вводят ТФЭ

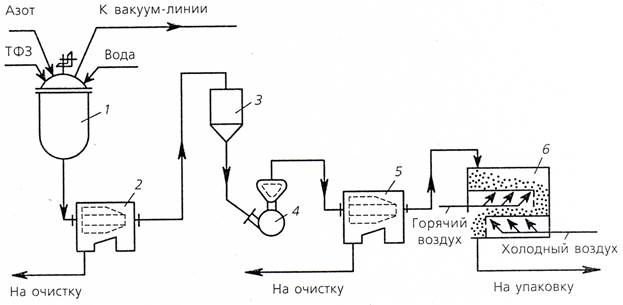

Рис. 10.1. Схема производства политетрафторэтилена в суспензии: 1 — автоклав; 2, 5 — центрифуги; 3 — бункер порошка; 4 — дробилка; б — сушилка и при перемешивании поднимают температуру до 70-80 °С. Реакцию проводят под давлением 4-10 МПа. Обычно за 1 ч при 80 °С образуется 85-90 % ПТФЭ. После окончания процесса автоклав охлаждают, не вступивший в реакцию ТФЭ вытесняют азотом, суспензию полимера в воде подают на центрифугу 2 и отделяют жидкую фазу. ПТФЭ собирают в бункере 3, измельчают в дробилке 4, многократно промывают горячей водой и после центрифугирования в центрифуге 5 сушат в сушилке 6 при 150 °С. ПТФЭ представляет собой белый, непрозрачный, рыхлый волокнистый порошок. Введение в водную суспензию ПТФЭ поверхностно-активных веществ в количестве 9-12 % приводит к получению более концентрированных суспензий, содержащих 50-65 % полимера. При эмульсионном способе получения ПТФЭ полимеризацию ТФЭ проводят в воде в присутствии эмульгатора (аммониевой или калиевой соли перфторкарбоновой или моногидроперфторкарбоновой кислоты) и инициатора при 55-70°С и давлении до 7 МПа в течение 25 ч. В результате реакции образуется латекс полимера в воде содержащий частицы диаметром 0,1-1,0 мкм. Концентрирование латекса и выделение полимера после разрушения эмульсии позволяет получить тонкодисперсный порошок. Сополимеры ТФЭ с ВДФ, ГФП, ТФХЭ и этиленом получают по аналогичным схемам.

Производство политрифторхлорэтилена и ополимеров трифторхлорэтилена в суспензии. Политрифторхлорэтилен (ПТФХЭ, фторопласт-3, фторлон-3), получают полимеризацией трифторхлорэтилена (ТФХЭ) СF2 = СFС1. Газообразный и жидкий ТФХЭ взаимодействует с кислородом воздуха при комнатной температуре и обычном давлении в отсутствие света, образуя соединения, которые после гидролиза дают щавелевую кислоту, фтористый и хлористый водород и небольшое количество перекиси. Соприкосновение ТФХЭ с водой приводит к образованию продуктов гидролиза, содержащих ионы фтора и хлора. ТФХЭ полимеризуется в массе, в органическом растворителе и в водной среде. Во всех случаях образующиеся высокомолекулярные продукты выпадают из раствора в осоадок, так как они не растворяются ни в жидком мономере, ни в других растворителях. Наиболее широко применяют два последних метода, причем полимеризацией в растворителе обычно получают низкомолекулярные продукты (масла), а высокомолекулярный полимер синтезируют полимеризацией ТФХЭ в водной среде (суспензионный метод). На скорость процесса большое влияние оказывает рН среды, которая должна быть в интервале 2,5-4,0. Технологический процесс производства ПТФХЭ осуществляется по схеме, приведенной на рис. 10.1. Полимеризация протекает при 20-35°С и давлени 0,3-1,7 МПа; конверсию доводят до 80-90 %. Инициаторами являются персульфаты, пероксид водорода, трет-бутилпербензоат и др. После удаления непрореагировавшего ТФХЭ реактор разгружают, ПТФХЭ, представляющий собой белый порошок, отделяют от водной среды, промывают несколько раз горячей водой и сушат. Размолом порошка в органических жидкостях получают суспензии как нестабилизированные (например, в спирте, в смеси спирта и ксилола), так и стабилизированные (например, в смеси спирта и воды) с добавкой поверхностно-активных веществ. Сополимеры ТФХЭ с ВД Ф, ГФП и этиленом получают аналогичным образом. Низкомолекулярный ПТФХЭ синтезируют полимеризацией ТФХЭ в хлороформе при 100-150 °С в присутствии пероксидов. Хлороформ является не только растворителем, но и агентом переноса цепи, снижающим молекулярную массу полимера.

Поиск по сайту: |