|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Стационарные приборы для измерения твёрдости вдавливанием при статическом нагруженииСтр 1 из 3Следующая ⇒

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ СТАТИЧЕСКИЕ МЕТОДЫ ИЗМЕРЕНИЯ ТВЁРДОСТИ ЛАБОРАТОРНЫЙ ПРАКТИКУМ По дисциплинам “Материаловедение и технология материалов”, “Материаловедение ”

Уфа 2011

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования УФИМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Материаловедения и физики металлов

СТАТИЧЕСКИЕ МЕТОДЫ ИЗМЕРЕНИЯ ТВЁРДОСТИ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

по дисциплинам

“Материаловедение и технология материалов”, “Материаловедение”

Уфа 2011 Составители: Ф. Ш. Шарифьянов, Н. Г. Зарипов, А. А. Сиренко

УДК 621.791.011:669.14(075) ББК 34.641(Я73)

Статические методы измерения твёрдости: Лабораторный практикум по дисциплинам “Материаловедение и технология материалов”, “Материаловедение” /Уфимск. гос. авиац. техн. ун-т; Сост.: Ф. Ш. Шарифьянов, Н. Г. Зарипов, А. А. Сиренко. –Уфа, 2011. –21 с.

Приведены методы измерения твёрдости вдавливанием по Бринеллю, Роквеллу и Виккерсу. Предназначен для студентов, обучающихся по специальностям 150201 – Машины и технология обработки металлов давлением, 150202 – Оборудование и технология сварочного производства, 150204 – Машины и технология литейного производства, 150206 – Машины и технологии высокоэф-фективных процессов обработки материалов, 150207 – Реновация средств и объектов материального производства в машиностроении, 080502 – Экономика и управление на предприятии (по отраслям), 280101 – Безопасность жизнедеятельности в техносфере, 280103 –Защита в чрезвычайных ситуациях, 280104 – Пожарная безопасность, 151000 – Конструкторско-технологическое обеспечение машиностроитель-ным производством, 150501 – Материаловедение в машиностроении, а также практикум может быть использован студентами других специальностей.

Табл. 3. ил. 12. Библиограф.: 6 назв.

Рецензенты: канд. тех. наук А. А. Маркелов, док. техн. наук Г. М. Рааб.

© Уфимский государственный авиационный технический университет

ЛАБОРАТОРНАЯ РАБОТА № 5 СТАТИЧЕСКИЕ МЕТОДЫ ИЗМЕРЕНИЯ ТВЁРДОСТИ Цель работы 1.1. Изучить основные методы измерения твёрдости вдавливанием. 1.2. Получить практические навыки измерения твёрдости. 2. Теоретическая часть

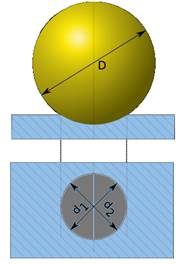

В зависимости от скорости приложения нагрузки на индентор методы измерения твёрдости делятся на статические (нагрузка прикладывается плавно и непрерывно) и динамические (нагрузка прикладывается ударом), а в зависимости от способа приложения нагрузки – на методы вдавливания, царапания и упругой отдачи. Твердость – свойство поверхностного слоя материала оказывать со-противление упругой и пластической деформации (или разрушению) при местных контактных воздействиях со стороны другого, более твердого тела (индентора), имеющего определенную форму и размер [1]. Однако такое определение твёрдости может быть справедливо только для метода вдавливания. При других методах измерения твё-рдости (маятниковом, царапании, упругого отскока и т. д.) данное определение может быть другим. Твёрдость имеет большое практическое значение, так как косвенно характеризует такие свойства металлов как износо-стойкость, режущие свойства, конструкционную прочность и др. Определение этих свойств требует значительного времени, а измерение твёрдости выполняется значительно быстрее и при меньших затратах. Кроме того, испытание на твёрдость осуществля-ется непосредственно на деталях без их разрушения, что позволяет оценивать качество металла в готовых изделиях. Из статических методов измерения твердости металлов и сплавов наибольшее распространение получили способы измерения твёрдости вдавливанием. Суть этих методов заключается во внедрении в испытываемый материал более твердого индентора. Выбор материала и формы индентора (шарик, конус или пирамида) зависит от твердости исследуемого материала, размеров и конфигурации образцов и изделий. При вдавливании индентора деформация происходит в небольшом объеме, окруженном недефор-мированным металлом по схеме всестороннего неравномерного сжатия с малой долей нормальных растягивающих напряжений. Поэтому пластическую деформацию испытывают и малопластичные металлы, которые при других видах механических испытаний разрушаются хрупко (например, чугун). В результате вдавливания наконечника в поверхностные слои металла за счёт пластической деформации после снятия нагрузки остаётся отпечаток, по размерам которого и судят о твёрдости. По имени исследователей, предложив-ших использовать ту или иную форму индентора, различают следующие способы измерения твёрдости внедрением: твердость по Бринеллю (метод Бринелля), твердость по Роквеллу (метод Роквелла), твердость по Виккерсу (метод Виккерса) и др. 2.1.1. Определение твердости по Бринеллю[1][2].Сущность метода заключается во вдавливании шарика (стального или из твер-дого сплава) в образец (изделие) под действием нагрузки, приложен-ной перпендикулярно к поверхности образца в течение определён-ного промежутка времени и измерении диаметра отпечатка после снятия нагрузки (рис. 5. 1, а). Метод используется при измерении твердости относительно мягких материалов (незакаленной стали, чугуна, цветных металлов и их сплавов). Число твердости по Бринеллю (МПа) определяется отношением приложенной нагрузки P (МН) к площади поверхности сферического отпечатка F (м2) по формуле:

где D – диаметр вдавливаемого шарика, м; d – диаметр отпечатка, м; На практике значение твёрдости не вычисляют по этой формуле, а определяют по таблице ГОСТ 9012-59 по измеренной величине диаметра отпечатка (приложение 1).Диаметры шариков стандартизи-рованы: рекомендуется применять шаровые инденторы с диаметрами в 1; 2; 2,5; 5; 10 мм. Между числом твёрдости по Бринеллю и пределом прочности металлов σв, МПа, существует эмпирическая зависимость: σв = k·НВ, где k – коэффициент. Приведём эти зависимости для некоторых материалов (табл. 5.1). Таблица 5.1 Зависимость между числом твёрдости и пределом прочности для некоторых материалов

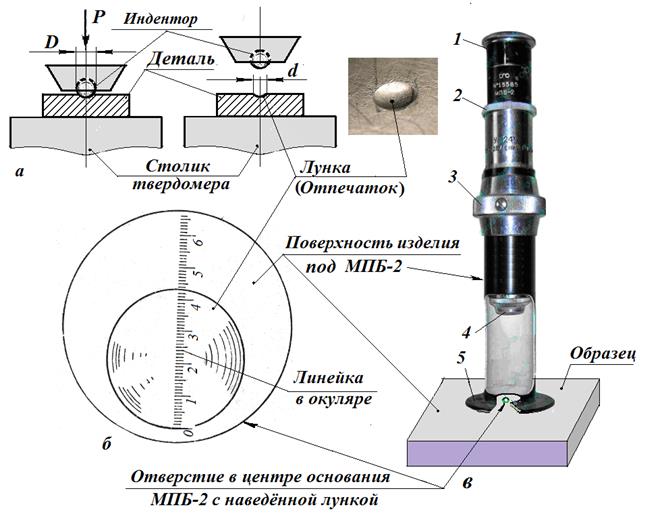

Рис. 5.1. Схема измерения твердости металла методом Бринеля: а – вдавливание индентора под нагрузкой P; б - схема измерения диаметра отпечатка микроскопом МПБ-2 (лупой Бринелля); в - общий вид микроскопа МПБ- 2: 1 – окуляр; 2 – кольцо наведения резкости линейки внутри окуляра; 3 – установочное кольцо для наведения резкости лунки; 4 – объектив; 5 – осно-вание с отверстием Режимы измерения твёрдости (диаметр шарика, нагрузка, время нагружения) выбираются в зависимости от толщины образца и твёрдости испытуемого материала по табл. 5.2. Таблица 5.2 Ориентировочные параметры испытаний по ГОСТ 9012-59

Для получения одинаковых чисел твердости при испытании одного и того же материала шариками разных диаметров необходимо соблюдать закон подобия между получаемыми диаметрами отпечатков. Для этого твердость измеряют при постоянном соотношении между величиной нагрузки P и квадратом диаметра шарика D2:

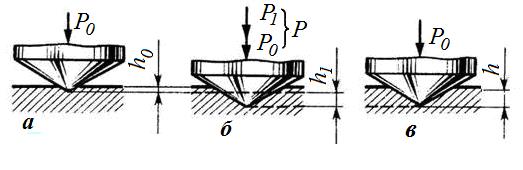

Это соотношение должно быть разным для металлов с различной твердостью (см. табл. 5.2). Диаметр шарика D и соответствующее усилие Р выбирают таким образом, чтобы диаметр отпечатканаходился в пределах: 0,24 D ≤ d≤ 0,6 D. Диаметр отпечатка измеряют при помощи отсчетного микроско-па МПБ-2, называемого также лупой Бринелля (рис. 5.1, в). Микроскоп представляет собой полую металлическую трубку (корпус) с плоским основанием 5. В верхней части трубки располагается окуляр 1, а в нижней части – объектив 4. Для измерения диаметра отпечатка в окуляре размещается прозрачная шкала с делениями. В центре основания микроскопа расположено отверстие, которое накладывается на лунку таким образом, чтобы нулевая отметка линейки окуляра совпала с краем лунки. Диаметр лунки d измеряют с точностью 0,05 мм в двух взаимноперпендикулярных направлениях. Для определения твердости следует принимать среднюю из полученных величин. На рис. 5.1, б показано расположение шкалы линейки микроскопа относительно кромок лунки. Диаметр лунки, как видно из рисунка, равен 4, 35 мм. Время нагружения зависит от материала образца (см. табл. 5.1). Твердость по Бринеллю обозначают символом НВ(Hardness Brinell): ۰НВ- при применении стального шарика (твердость детали должна быть менее 450 единиц); ۰HBW - при применении шарика из твердого сплава (твердость детали 450…650 единиц). Примеры обозначений: 1) при определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при нагрузке 3000 кгс(29420 Н) и продолжительности выдержки 10…15 секунд твердость по Бринеллю обозначают только числовым значением твердости и символомНВ или НВW (например, 300 НВ; 600 HBW); 2) если испытания проведены при других условиях (отличающихся от приведённых в табл. 5.2), то запись будет иметь следующий вид: 250 НВ 5/750 – твердость по Бринеллю 250, изме-ренная стальным шариком диаметром 5 мм, при нагрузке 750 кгс(7355 Н) и продолжительности выдержки 10…15 с; 3) 575 HBW 2,5/187,5/30 – твердость по Бринеллю 575, измерен-ная шариком из твердого сплава диаметром 2,5 мм, при нагрузке 187,5 кгс(1839 Н) и продолжительности выдержки под нагрузкой 30 с.) При измерении твердости по Бринеллю должны соблюдаться следующие условия: ۰ минимальная толщина образца должна быть не менее 10-крат-ной глубины отпечатка; ۰расстояние между центрами двух соседних отпечатков должно быть не менее 4d; расстояние от центра отпечатка до края образца – не менее 2,5d; для металлов с твердостью менее 35 единиц эти расстояния должны быть соответственно 6d и 3d; ۰образцы с твёрдостью выше 450 НВ или 650 HBW (кгс/мм2) испытывать запрещается (во избежание деформации и разрушения индентора); ۰ из условия геометрического подобия диаметры отпечатков должны находиться в пределах d=(0,24…0,6) D. 2.1.2. Определение твердости по Роквеллу[2][3].Сущность метода заключается во вдавливании алмазного конуса или стального шарика в образец (изделие) под действием последовательно прилагаемых предварительной Р0 = 98 Н (10 кгс) и основной Р1 нагрузок и измерении глубины вдавливания индентора h после снятия основной нагрузки (рис. 5.2).

Предварительная нагрузка Р0 прикладывается для исключения влияния упругой деформации, шероховатости и локальных поврежде-ний поверхности, а также сложной конфигурации образца. При предварительной нагрузке конус вдавливается в металл на глубину h0 (рис. 5.2, а). При добавлении основной нагрузки Р1 глубина отпечат-ка увеличивается до h1 + h0 (рис. 5.2, б). По истечении времени вдавливания основную нагрузку P1 снимают, а полученную глубину вдавливания h (рис. 5.2, в) как разность углублений, произведенных вторым и первым нагружением, прибор измеряет автоматически и переводит на циферблат со стрелкой в условных единицах числа твердости по Роквеллу. Таким образом величина твёрдости опреде-ляется как относительная разница в глубине проникновения индентора при приложении основной Р1 и предварительной Р0 нагрузок.Это обстоятельство объясняет удобство, простоту и быстроту определения твердости методом Роквелла. Измерение эффекта разности двух грузов позволяет не заботиться о состоянии поверхности. При измерении твёрдости, кроме нагрузки на индентор, важное значение имеет время приложения нагрузки. Продолжительность процесса вдавливания при суммарной нагрузке P0 + P1 зависит от ползучести испытываемого материала. Для случая испытания по Роквеллу экспериментально установлено, что продолжительность вдавливания при суммарной нагрузке на индентор составляет: ۰ 2…3 с – для материалов с не зависящей от времени пласти-ческой деформацией; ۰6…8 с – для материалов с зависящей от времени пластической деформацией; ۰20…30 с – для материалов с существенно зависящей от време-ни пластической деформацией. Достоинством этого метода является возможность измерения твердости в широком диапазоне как очень твердых, так и сравни-тельно мягких материалов. Но методом Роквелла не рекомендуется измерять, например, твердость серых чугунов и цветных сплавов, содержащих структурные составляющие, резко отличающиеся по своим механическим свойствам. Это объясняется тем, что отпечаток, получаемый при вдавливании конуса или шарика диаметром 1,588 мм, достаточно мал и не всегда может равномерно охватить все составляющие структуры, что приведет к большому разбросу данных по твердости. Шкалы твёрдости по Роквеллу. В зависимости от комбина-ции «индентор – нагрузка» различают 11 шкал определения твердо-сти по методу Роквеллу (A, B, C, D, E, F, G, H, K, N, T) [3,4]. Однако наиболее широкое распространение получили шкалы A, B, C и F, в основе которых используются два типа инденторов: конический ал-мазный наконечник с углом при вершине 120 ° и шарик из карбида вольфрама или закаленной стали диаметром 1/16 дюйма (1,5875 мм). Возможные нагрузки – 589 H (60 кгс), 981 H(100 кгс) и 1471H (150 кгс). Шкалу испытания (А, В, С или F) и соответствующие ей условия испытания (вид наконечника, общее усилие) выбирают в зависимости от предполагаемого интервала твердости испытуемого материала по табл. 5.3. Таблица 5.3 Выбор нагрузки и наконечника для испытания твердости по Роквеллу

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указываю-щая на шкалу по которой проводились испытания (HRA, HRB, HRC, HRF). Формулы для определения твёрдости по Роквеллу. Следует отметить, что чем твёрже материал, тем меньше будет глубина про-никновения наконечника в него. Чтобы при большей твёрдости мате-риала получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0,002 мм = 2 мкм. Эта величина является ценой деления индикатора прибора Роквелла, по которому осуществляется измерение твёрдости. При испытании алмазным конусом также принимается, что предель-ная глубина внедрения составляет 0,2 мм, что соответствует 0,2/0,002 = 100 делениям. При испытании шариком предельная глубина внедрения принята 0,26мм, что соответствует 0,26/0,002 = =130 делениям. При таких условиях формулы для вычисления значения твёрдости будут выглядеть следующим образом: а) при измерении алмазными конусами по шкалам А (HRA) и С (HRC):

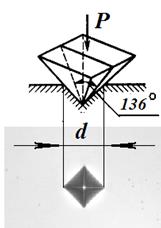

где h – h0 (рис. 5.2) представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении). б) при измерении по шкалам Bи F:  (5.5) (5.5) Единица твёрдости по Роквеллу величина безразмерная и она соответствует осевому перемещению индентора на 0,002 мм. Метод Роквелла рекомендуется применять: ۰шкала F – для измерения твердости цветных металлов; ۰ шкала В – для измерения твердости отожженных сталей и цветных металлов; ۰шкала С– для закаленных и отпущенных сталей; ۰шкала А – для твёрдых сплавов, тонколистового материала и поверхностных слоев деталей, прошедших термическую обработку. При измерении твердости по Роквеллу должны соблюдаться следующие условия: ۰ минимальная толщина образца должна быть не менее 8-кратной глубины отпечатка, на обратной стороне после измерения твердости не должно быть заметно следов деформации; ۰ расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при использовании конуса и не менее 4 мм при использовании шарика; ۰ метод очень чувствителен к качеству поверхности, поэтому на поверхности образца не должно быть окалины, трещин, глубоких рисок и т. д.; ۰при определении твердости на цилиндрических выпуклых поверхностях диаметром менее 38 мм по шкалам А и Си диаметром менее 25 мм по шкалеВ необходимо к полученным результатам добавлять поправки, приведенные в ГOСT 90I3-59. Примеры обозначений. Значение твердости по Роквеллу в 60 единиц записывается в виде HR (Hardness Rockwell) с добавлением обозначения шкалы (A, B, C и т. д.): ۰ по шкале В − 60HRB, по шкале С−60 HRC; ۰ по шкале А 70 единиц твердости записывается как 70 HRA. Значения твердости по Роквеллу формальной размерности не имеют и связь с другими критериями конструктивной прочности материалов не устанавливается. Между твёрдостями по Роквеллу и Бринеллю имеется зависимость НВ ≈ 100 HRC. Преимущества метода Роквелла по сравнению с методом Бринелля: ۰ малая повреждаемость поверхности в результате его приме-нения; Благодаря этим преимуществам метод Роквелла нашёл широкое практическое применение вследствие меньшей трудоемкости по сравнению с методом Бринелля, возможностей определения твердости закалённых сталей и тонких поверхностных слоев. Сравнение чисел твердости по Роквеллу и по Бринеллю приведено в приложении. 2.1.3. Метод Супер-Роквелла[5].Применяется для измерения твёрдости тонких слоёв на поверхности металлов.При измерении твердости очень тонких слоев (менее 0,3 мм) используются шкалы N (индентор – алмазный конус) и Т (индентор – стальной шарик). Нагрузки для каждой шкалы - 15, 30, 45кгс. Предварительная нагрузка составляет 3 кгс, а цена деления шкалы индикатора – 1 мкм. Как и число твердости по Роквеллу, число поверхностной твердости по Супер-Роквеллу выражено символом HR и сопровождается указанием шкалы замера. Например, 81 HR30N представляет собой число поверхностной твердости по Роквеллу 81 по шкале 30N. 2.1.4. Определение твердости по Виккерсу[3].Метод измере-ния твердости по Виккерсу регламентирует ГОСТ 2999-75 (в редак-ции 1987 г). Сущность метода заключается во внедрении алмазного индентора в форме правильной четырехгранной пирамиды с углом при вершине 136° в образец (изделие) под нагрузкой Р (кгс) и измере-нии диагонали отпечатка d (мм) после снятия нагрузки (рис. 5.3). Значения твердости определяются как отношение величины приложенной нагрузки к площади поверхности отпечатка и формально имеют размерность кгс/мм2 (Н/мм2) по формуле

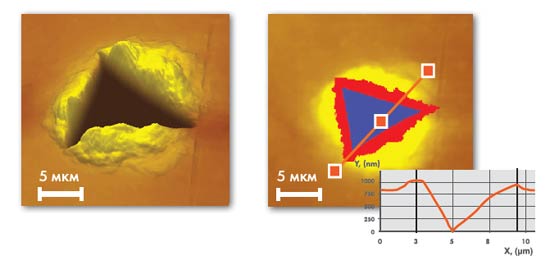

где HV −твёрдость по Виккерсу, кг/мм2; α − наклон алмазного индентера пирамидальной формы; P − испытательное усилие; d − средняя длина диагонали отпечатка, мм.

На практике число твёрдости HV определяют по специальным таблицам по измеренной величине диагонали отпечака d. При использовании метода Виккерса наиболее предпочтительны нагрузки 5, 10, 20, 30, 50 и 100 кг. В стандартном случае применяют нагрузку 30 кгс (294 Н). Числа твёрдости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов с твёрдостью до 450 НВ практически совпадают (см. приложение 1). Примеры обозначений. Запись значения твердости в 500 единиц при нагрузке 30 кгс и времени выдержки под нагрузкой 10...15 с обозначается как 500 HV, значение твердости в 220 единиц при нагрузке 10 кгси времени выдержки 40 с − 220 HV 10/40. Метод Виккерса используется для определения твердости дета-лей малой толщины и тонких поверхностных слоев (азотирование, борирование, цианирование и т. д.), имеющих высокую твёрдость.

Стационарные приборы для измерения твёрдости вдавливанием при статическом нагружении В настоящее время промышленность выпускает множество стационарных приборов для измерения твёрдости, работающих на принципе вдавливания. Среди них в последние годы появилось новое поколение унифицированных твердомеров, оснащенных микропроцессорами для автоматического отсчёта размеров отпечатков инденторов и перевода их в единицы твёрдости и других механических свойств материалов. Они позволяют измерять твёрдость по различным шкалам [6] (Бринелля, Роквелла, Виккерса, Шора) при исполь-зовании сменных инденторов различной формы. На рис. 5.4 представлен стационарный твердомер DuraJet австрийской фирмы EMCO-TEST. Твердомер изготовлен в соответствие с требованиями ГОСТ 23677–79 (DIN EN 50150, EN ISO 18265, ASTM E 140 - 05) и позволяет провести измерение твёрдости вдавливанием самыми распространёнными способами по Бринеллю (не стандартный метод[4]), Роквеллу и Виккерсу.

Рис. 5.4. Твердомер DuraJet 10: 1 – принтер; 2 – основание; 3 – стол; 4 – изделие; 5 – конус; 6 – блок нагружения; 7 - flash карта (флэшка); 8 – блок управления; 9 – USB интерфейс; 10 – сервисный интерфейс; 11 – разъём для блока управления; 12 – выключатель; 13 – блок предохранителей; 14 – гнездо электропитания.

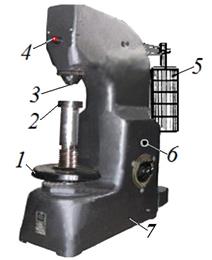

При выборе способа измерения легко можно заменить индентор, предварительно сняв конус 5, и, осуществив настройку соответствующей программы микропроцессора твердомера. При измерении твёрдости прибор автоматически выбирает нагрузку, ко-торая может меняться в широких пределах 49…184 Н (5…187,5 кг), что позволяет измерять твёрдость в широких пределах (например металлов и пластмасс). Значение твёрдости прибор показывает на дисплее блока управления 8 автоматическим переводом в единицы по Бринелю, Роквеллу или Виккерсу, в зависимости от того, на какую шкалу была настроена программа прибора. Все измерения могут быть сохранены непосредственно на flash-карту 7 или распечатаны на принтере. При измерении твёрдости оператор настраивает расстояние между индентором и столом (изделием) нажатием кнопок по регулеровке высоты блока нагружения (см. рис. 5.4). Измерение проводится в полностью автоматическом режиме простым нажатием кнопки “Quick-Test”. Сегодня в лабораториях машиностроительных предприятий и учебных заведений всё ещё используются твердомеры Бринелля (рис. 5.5) и Роквелла (рис. 5.6) прежних лет, которые отличаются высокой надёжностью. Кроме того, они удобны в работе и просты в обслужи-вании. Твердомер Бринелля ТШ – 2.Прибор смонтирован на массив-ной станине 7. Перед испытанием в зависимости от марки материала выбирается по данным табл. 5.2 груз и диаметр шарового индентора. Затем закрепляют шаровой индентор 3 нужного диаметра и вешают на подвеску груз 5. Комбинация грузов на приборе ТШ–2 позволяет изменять нагрузку на индентор в пределах 612,5….29420 Н.

Испытуемый образец устанавливают на столик 2 и, вращая маховик 1, поджимают его к индентору и поднимают вместе с индентором до конца вверх преодолевая сопротивление сжимающейся пружины, на которую опирается индентор. При этом сжатая пружина давит на наконечник и создаёт предварительную нагрузку 100 кгс. Для продолжения испытания нажимают пусковую кнопку 6 иэлектродвигатель через червячную передачу и систему рычагов совершает нагружение индентора и его внедрение в образец. После окончания нагружения загорается сигнальная лампочка 4 и она горит в течение времени выдержки. Затем лампочка выключается и происходит разгружение (груз 5 поднимается вверх). После завершения испытания вращением маховика против часовой стрелки опускают стол, снимают образец и измеряют диаметр отпечатка. Твердомер Роквелла ТК – 2 (рис. 5.6). Прибор включают в электросеть выключателем 6, при этом загорается лампочка 4. Механизм нагружения располагается внутри полой станины 1. Перед испытанием в зависимости от марки материала выбирают шкалу измерений согласно табл. 5.3 и соответственно устанавливают на прибор нужный индентор и груз. Испытуемый образец укладывают на столик 2 и вращением штурвала 1 поднимают стол с образцом до тех пор, пока индентор 3 не окажется вдавленным предварительной нагрузкой 10 кгс. Этот момент достигается при совпадении маленькой стрелки с красной точкой на шкале указателя. После этого поворотом ободка 9 совмещают ноль шкалы указателя с большой стрелкой. Для продолжения нагружения нажимают педаль 8 и рычаг с грузом 5 плавно начинает опускаться вниз подавая основную нагрузку на индентор. После остановки вращения стрелки указателя считывают значение твёрдости. При использовании в качестве индентора конического алмазного индентора пользуются черной шкалой указателя, а при использовании шарика ‒ красной шкалой.

Практическая часть

Поиск по сайту: |

(5.1)

(5.1)

(5.3)

(5.3)

, (5.4)

, (5.4) (5.6)

(5.6)