|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Методы измерений сил и крутящих моментов

Сила – векторная величина, характеризующая механическое воздействие на материальное тело со стороны других тел или полей. Сила полностью определяется, если известны ее значения направления и точка приложения. Существуют различные виды сил: гравитационные, электромагнитные, реактивные, ядерные, слабого взаимодействия, сила инерции, сила трения и другие. Силы необходимо измерять в широком диапазоне - от 10-12 Н (Ван-дер – Ваальсовы силы) до 10 Наиболее характерным проявлением силы является ее способность сообщать телу ускорение и деформировать взаимодействующие тела. Связь между силой F , ускорением a и массой m определяется формулой(11) ¾ вторым законом Ньютона:

F=

Рисунок 4 – Вибростержневые датчики

Связь между силой и деформацией определяется законом Гука (12) , который в простейшем случае может быть представлен в форме:

В выражении (12) c –это жесткость деформируемого тела, а l-вектор деформации в точке приложения силы. Зависимость (11) редко используется для измерения силы; наоборот, измерением силы определяется ускорение твердого тела. Подавляющее большинство силоизмерительных устройств основано на методе преобразования измеряемой силы в механические напряжения в теле упругого элемента и его деформацию, которые преобразуются в электрический сигнал с помощью тензорезистивных, емкостных, индуктивных, пьезоэлектрических, магнитоупругих, виброчастотных или других типов преобразователей. В таких средствах измерений основным конструктивным элементом, оказывающим решающее влияние на точность измерения силы, является упругий элемент. Хорошими метрологическими характеристиками обладают частотные приборы с вибростержневыми датчиками. На рисунке 4 показаны различные конструкции вибростержневых датчиков НИКИМПа, применяемые в силоизмерительных устройствах и весах. Частотно-зависимым элементом в таких датчиках является резонатор в виде тонкой пластинки 2, изготовляемой заодно с упругим элементом 3 из одного куска металла. Режим автоколебаний осуществляется с помощью возбудителя 1 и приемника колебаний 4, соединенных с выходом и входом усилителя 7 (рис.4 а). Особенностями датчиков являются низкий уровень механических напряжений в резонаторе и в упругом элементе (100 – 150 М Па), полная или частичная компенсация погрешностей от несовершенства упругих свойств материала преобразователя, хорошая помехоустойчивость вследствие высокого уровня выходного сигнала, достигающего несколько вольт. Девиация частоты обычно составляет 15—30 % от начальной частоты f0 , а нелинейность характеристики 3—4 %. Для исключения погрешности от изгибающих усилий и крутящих моментов используются шаровой силовводящий элемент 5 и плоская мембрана 6 (рис.4,а). Применение сферического силовводящего элемента также локализует точку приложения силы и повышает воспроизводимость результатов измерений. Упругая система такого вида применяется в динамометрах для измерения сжимающих усилий до 1МН с погрешностью В многокомпонентных динамометрах применяется упругий элемент в виде параллелограмма (рис.4,б), что позволяет уменьшить погрешность от не измеряемых компонентов. В цифровых весах используются датчики с упругой системой в виде углового рычага с опорой на двух упругих шарнирах (рис.4,в). Такие датчики, используемые в серийных торговых весах на нагрузки 50 – 500 Н (5—50 кг), имеют класс точности 0,04.

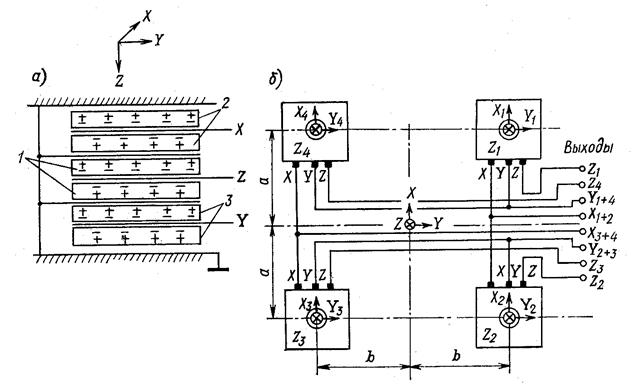

Рисунок 5 – Многокомпонентные динамометры

На основе пьезоэффекта удобно создавать многокомпонентные динамометры для одновременного измерения усилий, действующих на объект вдоль трех взаимно перпендикулярных осей (рис.5). Трехкомпонентный пьезокварцевый преобразователь (рис. 5, а) содержит два пьезоэлемента Х-среза 1, обеспечивающих измерение усилий вдоль оси, и две пары Y-среза 2 и 3 для измерения горизонтальных усилий вдоль осей X и Y. На рис. 5, б показана схема соединения датчика, содержащего четыре трехкомпонентных пьезокварцевых преобразователя. Такой датчик позволяет определить три компонента вектора суммарной силы

где

и три компонента моментов сил, относительно центра датчика:

Динамический диапазон таких датчиков (отношение верхнего предела измерения к порогу чувствительности) достигает 108. Некоторые пьезокварцевые динамометры могут работать в диапазоне температур от –270 до +400 °C. В диапазоне от –200 до +250 °C температурный коэффициент чувствительности составляет 10-4 К-1. Для измерения крутящих моментов наиболее широко используются методы, основанные на преобразовании измеряемого момента в деформацию упругого элемента, выполняемого в виде сплошных, полых или плоских валов (торсионов), спиральных пружин, подвесов и растяжек [2]. Преобразование деформации (механического напряжения) упругого элемента в электрический сигнал осуществляется при помощи тензорезистивных, индуктивных, магнитоупругих и других измерительных преобразователей.

Рисунок 6 – Бесконтактный моментомер

На рис. 6, а показана схема бесконтактного моментомера (торсиометра) для измерения крутящего момента на вращающемся валу, основанного на определении механических напряжений в материале вала при помощи тензорезисторов. Особенностью прибора является наличие мостовой измерительной цепи с преобразователем напряжение-частота (ПНЧ) 3 Питание цепи и ПНЧ и съем сигнала с них осуществляются через вращающийся трансформатор 5. На валу 1 расположены тензометрический мост 2 из четырех тензорезисторов Rт, преобразователь напряжение-частота 3, цепь управления 4, вторичная обмотка с числом витков w2 вращающегося трансформатора 5, диод V и ключ S1. Первичная обмотка вращающегося трансформатора w1 питается от генератора синусоидального напряжения 6 с частотой 5-10 кГц. В течение полупериода выходного напряжения преобразователя 3, когда ключ разомкнут, напряжение вторичной обмотки трансформатора выпрямляется диодом V, стабилизируется и питает измерительную цепь. Напряжение разбаланса с диагонали тензометрического моста DUм (рис. 6, б) подается на вход интегратора на операционном усилителе А1, выходное напряжение которого Uи сравнивается компаратором А2 с опорным напряжением Uк, пропорциональным напряжению питания моста U0. При неизменном значении DUм напряжение на выходе интегратора линейно растет до тех пор, пока не станет равным опорному напряжению Uк. При срабатывании компаратора изменяется полярность напряжений U0, DUм, Uк, начинается новый цикл интегрирования и т. д. Таким образом, на выходе компаратора имеет место напряжение прямоугольной формы, частота которого линейно зависит от относительного разбаланса моста. Для тензометрического моста с четырьмя рабочими плечами DUм/U0=DRт/Rт=e, и частота напряжения на выходе компаратора определяется выражением ¦=e(R2+R3)/(4R1C1R3). (20) Сигнал с выхода ПНЧ в виде частотно-модулированного переменного напряжения управляет ключом S1, который с частотой ¦ накоротко замыкает вторичную обмотку трансформатора w2, вызывая модуляцию напряжения на первичной обмотке w1. Это напряжение после амплитудного демодулятора 7 подается на аналоговый или цифровой частотомер 8, а также через частотный демодулятор 9 поступает на вход регистрирующего прибора 10. При несущей частоте 5 кГц чувствительность прибора к относительному изменению сопротивления тензорезисторов составляет S=D¦/e=5000 Гц/%. Для периодической коррекции погрешности тензорезисторного моста используется метод образцовых сигналов. Параллельно одному из тензорезисторов с помощью геркона S2 (рис. 6, б) подключается резистор R0 с известным сопротивлением, что приводит к определенному изменению частоты выходного сигнала. Управление герконом S2 осуществляется бесконтактным способом путем приближения к нему внешнего постоянного магнита.

Поиск по сайту: |

Н (силы удара, тяги). С малыми силами имеют дело при научных исследованиях, при испытании точных датчиков силы в системах управления и др. Силы от 1 Н до 1 МН характерны для испытательной техники и при определении усилий в транспортных средствах, прокатных станках и другое. В некоторых областях машиностроения, сталепрокатной и аэрокосмической технике необходимо измерять силы до 50 –100 МН. Погрешности измерений силы и моментов при технических измерениях составляют 1—2 %. К измерению силы сводится измерение таких физических величин, как давление, ускорение, масса, погрешность измерения которых во многих случаях не должна превышать 0,001%.

Н (силы удара, тяги). С малыми силами имеют дело при научных исследованиях, при испытании точных датчиков силы в системах управления и др. Силы от 1 Н до 1 МН характерны для испытательной техники и при определении усилий в транспортных средствах, прокатных станках и другое. В некоторых областях машиностроения, сталепрокатной и аэрокосмической технике необходимо измерять силы до 50 –100 МН. Погрешности измерений силы и моментов при технических измерениях составляют 1—2 %. К измерению силы сводится измерение таких физических величин, как давление, ускорение, масса, погрешность измерения которых во многих случаях не должна превышать 0,001%. (11)

(11)

, (12)

, (12) 0,1 %.

0,1 %.

, (13)

, (13) ; (14)

; (14) ; (15)

; (15) ; (16)

; (16) ; (17)

; (17) ; (18)

; (18) ; (19)

; (19)