|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Расчет зажимного механизма

Приспособление для установки заготовки Описание конструкции

Приспособление одноместное с ручным приводом. К основным элементам приспособления относится корпус 1, который представляет собой сварной корпус, состоящий из нижней и верхней плиты. Материалом корпуса является сталь Ст 3 ГОСТ 380 – 88. К установочным элементам приспособления относятся: опора 10 изготовленные из стали 40Х ГОСТ 4543 – 71. Опора устанавливается на диске 14 и поворачивается вместе с кольцом. К установочным элементам относятся также базирующая призма 19, которая направляется 18 с помощью винта 17. В опоре 10 отфрезерованы три паза для выхода сверла. К зажимным элементам относятся винт на оси 12, гайка 32, быстросменная шайба 11. Зажим детали осуществляется через кондукторную плиту 12 и запрессованные в нее три опоры. Кондукторная плита относится к направляющим элементом приспособления, в нее запрессовываются три закаленных втулки, которые вставляются быстросменные втулки, (т.к. приспособление применяется для нескольких деталей). Быстросменные втулки крепятся винтом. В конструкцию входит делительный механизм делительный диск скрепленный с осью 12 и штифтом 5, фиксатор 23 установлен на оси 41 и находится под воздействием пружины 49. Делительный диск имеет три паза для сверления отверстий. К вспомогательным элементам относят ремболты 36 для установки приспособления на столе станка. Принцип работы – приспособление устанавливается и крепится на столе четырьмя болтовыми соединениями. В исходном положении быстросменная шайба снята, кондукторная плита откинута. Деталь устанавливается на опору Ø120h8 и торцом – на ширину заготовки опускается кондукторная плита, одевается быстросменная шайба, гайкой 32 деталь закрепляется, производится сверление. После этого фиксатор выводится из паза, поворачиваем часть приспособления вместе с деталью и кондукторной плитой поворачиваем относительно оси 12 до попадания фиксатора в паз во второй паз делительного диска производится сверление второго отверстия и т.д.

Расчет на точность

Точность приспособления определяется величиной погрешности установки деталей в приспособлении. На данной операции (040 вертикально-сверлильная) выдерживаются два размера: Ø13Н14 и 0,08. Точность размера Ø13Н14 обеспечивается режущим инструментом (сверлом) и не зависит от точности приспособления. Тобр = 0,108 мм и зависит от точности приспособления Погрешность установки заготовки в приспособлении Еуст, определяется по формуле:

где К1 - коэффициент, учитывающий закон распределения составляющих погрешностей. Принимаем К1 = 1, т. к. составляющие погрешности подчиняются закону нормального распределения, а их количество достаточно велико. К2 - коэффициент, учитывающий уменьшение погрешности базирования при работе на настроенных станках. Принимаем К2 = 0,8. Еб - погрешность базирования. Еб = 0,128 мм. Ез - погрешность закрепления. Находим в зависимости от вида зажимного устройства, установочных элементов и размера детали, по которому осуществляется зажим: Ез = 100 мкм = 0,1 мм. Еу - погрешность установки приспособления на столе станка. Еу = 0, т.к. обеспечен надежный контакт приспособления со столом станка, а обработка деталей ведется без перестановки приспособления. Епр - погрешность изготовления деталей приспособления. Определяем по чертежу: Епр = 0,02 мм. Еи - погрешность положения детали, вызванная износом установочных элементов: Еи = u, где и - износ установочных элементов, мкм. В свою очередь u, определяется по формуле:

k1, k2, k3, k4 - коэффициенты, учитывающие влияние на износ установочных элементов соответственно материала заготовки, оборудования, условий обработки и числа установок заготовки: k1 = 0,97; k2 = 1; k3 = 0,94; k4 = =2,4. N - число установок заготовки (программа выпуска): N = 10 000 шт. Находим значение Еи, по формуле 3.2.1.2:

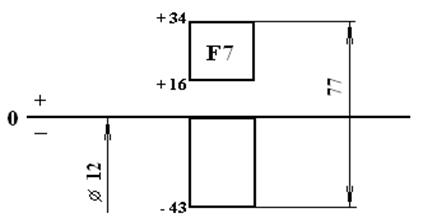

где S - максимальный диаметральный зазор между кондукторной втулкой и сверлом, который определяем в следующей последовательности. Находим предельные отклонения для сверла общего назначения Ø13: es = 0 мкм ei = - 27 мкм Находим предельные отклонения для кондукторной втулки Ø13 F7: ЕS = + 34 мкм ЕI = + 16 мкм Строим схему полей допусков для сверла и кондукторной втулки и определяем максимальный диаметральный зазор: S = 61 мкм.

Рисунок 3.2.1.1 - Схема полей допусков сверла и кондукторной втулки

Размеры m, l, l1 определяем по чертежу: m = 8 мм, l = 13 мм, l1 = 9 мм. Определяем Епи по формуле 3, подставив полученные значения:

Определяем Еуст, подставив в формулу 3.2.1.1 всех составляющих:

Погрешность установки детали в приспособление, равная 0,174 мм не превышает допуск на обрабатываемый размер, равный 0,180 мм, т.е. Еуст<Тобр, следовательно, приспособление будет обеспечивать заданную точность обработки.

Расчет зажимного механизма

Рисунок 3.2.2.1 - Схема действия сил. Зажимное устройство приспособления должно обеспечить такую силу зажима W, которая предотвращает сдвиг детали от действия осевой силы Ро. В соответствии со схемой действия сил находим расчетную формулу для определения требуемой силы зажима W, Н:

где К - коэффициент запаса; f1, f2 - коэффициенты трения; Ро - осевая сила. Расчет коэффициента запаса К применительно к конкретным условиям обработки производится по формуле:

где К0 = 1,5 - гарантированный коэффициент запаса; К1 = 1,0 - для чистовой поверхности заготовки; К2 = 1,0 - учитывает увеличение силы резания из-за прогрессирующего затупления инструмента; К3 = 1,0 - учитывает увеличение силы резания при прерывистом резании; К4 = 1,3 - учитывает непостоянство силы зажима при ручном приводе; К5 = 1,0 - при удобном расположении и молом угле поворота рукоятки ручного зажима;

Коэффициент запаса К определяем по формуле 3.2.2.2:

Принимаем К = 2,9. Коэффициент трения между деталью и зажимными элементами f1 определяем по табл. 97: f1 = 0,25. Коэффициент трения между деталью и установочными элементами f2 определяем по табл. 96: f2 = 0,15. Величину осевой силы Ро, Н, при сверлении определяем по формуле:

Ср = 68; q = 1; у = 0,7; Кр = 1 Определяем осевую силу по формуле 3.2.2.3:

Определяем силу зажима W, Н, предотвращающую сдвиг детали под действием осевой силы Ро по формуле 3.2.2.1:

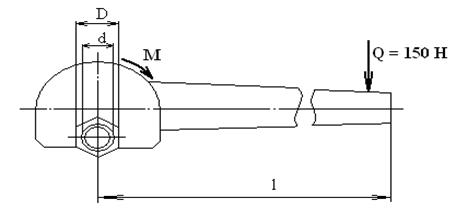

Расчет основных параметров зажимного механизма. Основным параметром зажимного механизма сверлильного приспособления является наружный диаметр резьбы винта и длина гаечного ключа, с помощью которого создается крутящий момент М, необходимый для обеспечения требуемой силы зажима W заготовки. Схема винтового зажимного механизма показан на рисунке 3.2.2.2.

Рисунок 3.2.2.2 - Схема винтового зажимного механизма.

Расчет основных параметров ведем в следующей последовательности: 1. Определяем наружный диаметр винта, d, мм по формуле:

где с - постоянный коэффициент: для метрической резьбы - 1,4; W - требуемая сила зажима, равная 8043 Н; [G] - допускаемое напряжение растяжения (сжатия) материала винта. Для винта из стали 20 закаленного до твердости 32…42 НRC принимаем [G] = 100мПа. Подставляем значения в формулу 3.2.2.4 и определяем наружный диаметр резьбы:

Округляем полученное значение d до ближайшего большего стандартного значения и одновременно выбираем шаг резьбы. Принимаем М18×1. 2. Определяем момент М, Н·мм, который необходимо развить на винте, для обеспечения требуемой силы зажима W по формуле:

где d2 - средний диаметр резьбы винта, выбираем по табл. 2.16: d = 17,4 мм. α - угол подъема резьбы, принимаем α = 3°; φ - угол трения в резьбе, принимаем φ = 6°; Определяем момент по формуле 3.2.2.5:

3. Определяем длину гаечного ключа l, мм, по исходной силе Q воздействия на гаечный ключ (при ручном зажиме Q = 150 Н) из условия:

отсюда

Принимаем l = 160 мм.

Поиск по сайту: |

Приспособление (кондуктор) предназначено для сверления трех отверстий Ø13Н14, расположенных на расстоянии друг от друга в детали «Крышка КЗК 0202118» на вертикально-сверлильном станке модели 2Н135.

Приспособление (кондуктор) предназначено для сверления трех отверстий Ø13Н14, расположенных на расстоянии друг от друга в детали «Крышка КЗК 0202118» на вертикально-сверлильном станке модели 2Н135.

; (3.2.1.1)

; (3.2.1.1) (3.2.1.2)

(3.2.1.2) где и0 - средний износ установочных элементов; для чугунной заготовки при базовом числе установок N0 = 100 000 шт: u0 = 40 мкм.

где и0 - средний износ установочных элементов; для чугунной заготовки при базовом числе установок N0 = 100 000 шт: u0 = 40 мкм.

Епи - погрешность от перекоса и смещения режущего инструмента, определяется по формуле:

Епи - погрешность от перекоса и смещения режущего инструмента, определяется по формуле: (3.2.1.3)

(3.2.1.3)

При сверлении отверстия на деталь действует осевая сила Ро, сила зажима W и сила трения между деталью и зажимными элементами (коэффициент трения f1), а также между деталью и установочными элементами (коэффициент трения f2).

При сверлении отверстия на деталь действует осевая сила Ро, сила зажима W и сила трения между деталью и зажимными элементами (коэффициент трения f1), а также между деталью и установочными элементами (коэффициент трения f2).

(3.2.2.1)

(3.2.2.1) (3.2.2.2)

(3.2.2.2) К6 = 1,0 - при установке детали базовой плоскостью на опоры с ограниченной поверхностью контакта.

К6 = 1,0 - при установке детали базовой плоскостью на опоры с ограниченной поверхностью контакта.

(3.2.2.3)

(3.2.2.3)

(3.2.2.4)

(3.2.2.4)