|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Конструювання підшипникових вузлів приводного вала ⇐ ПредыдущаяСтр 4 из 4

9.1 Вибір та розрахунок підшипників вала. 9.1.1 Початкові дані Діаметр посадочної ділянки вала Реакції в опорах: радіальні складові

Частоти обертання вала n= Розрахункова довговічність підшипника

9.1.2 Розрахунок реакцій в опрах. Радіальна реакція в опорі А

Радіальна опора в опорі В

Осьова реакція

9.1.3 Вибір допоміжних коефіцієнтів Коефіцієнт обертання

9.1.4 Вибір підшипника та його характеристик. В зв’язку з тим, що на вал діє осьова сила

9.1.5 Розрахунок підшипника.

Довговічність підшипника.

9.1.5.1 Визначення функцій опорів відносно осьової сили. Схема вала з позначенням сил згідно з їх функціями відносно осьової сили показана на рис. 9.1

Відповідно до напряму дія осьової сили на вал (рис 8.1) опора В буде робочою. Робоча радіальна сила

9.1.5.2 Попередній вибір коефіцієнта осьового навантаження.

Коефіцієнт осьового

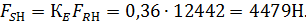

9.1.5.3 Визначення бокових складових. Бокова складова для робочої опори

Для неробочої

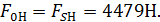

9.1.5.4 Визначення осьових навантажень. Осьові навантаження на опори при

Для неробочої опори

Для робочої

9.1.5.5 Уточнення коефіцієнтів осьового навантаження

Для робочої опори

Для неробочої опори

9.1.5.6 Вибір коефіцієнтів радіального та осьового навантаження: для неробочої опори

Для робочої опори

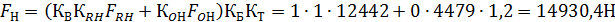

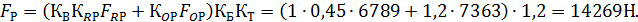

9.1.5.7 Розрахунок приведеної радіальної сили. Для неробочої опори

Для робочої опори

5.1.5.8 Термін служби підшипника.

9.2 Конструювання елементів підшипникового вузла.

9.2.1 Розрахунок болтів для кріплення корпусів підшипників. Внутрішній діаметр різьби

де

де

де

Для виготовлення болтів вибрана Сталь 35 з границею текучості

Вибрана різьба (

9.2.2 Конструювання корпуса підшипника Вибір болтів для кріплення кришок до корпуса Висота лап h=(0,35...0,15)D=0,31D Діаметр отворів в лапах Зовнішній діаметр кришки Dф=D+4 DБ=0,5(DФ+D)=0,5(178+130)=154 мм (9.15) Довжина лап L= Відстань між отворами для ботів

Вибрано ущільнення за допомогою гумових манжет, розмір сторони перерізу Конструювання кришок корпусів підшипників Товщина фланця bФ=(0,15...0,05)D=0,13D=0,13 прийнято bФ =17 мм Висота центрувального буртика bБ = Найменша товщина кришки t=2...4 мм, прийнято t=3 мм. Найменша відстань між елементами кришки та підшипником Товщина центрувального буртика приймається в діапазоні 2... 10 мм, прийнято - 5 мм. Діаметр отворів в фланцях більший на 1...3 мм від різьби болтів для кріплення Ширина контактної поверхні кришки Загальна товщина кришки bк =

9.2.4Конструювання кінцевої шайби Діаметр шайби Dк=1,25 Товщина шайби

Розміри перерізу шпонки для діаметра вала dв=65 мм: ширина шпонки Довжина шпонки за умовою зрізу де [ призначення [

Довжина шпонки за умовою зминання де [ призначення [

За результатами розрахунків прийнята довжина шпонки

Поиск по сайту: |

;

;

;

;

12724,5 Н; (9.1)

12724,5 Н; (9.1) Н; (9.2)

Н; (9.2)

). Температурний коефіцієнт при робочій температурі меншій

). Температурний коефіцієнт при робочій температурі меншій  ,

,  , коефіцієнт безпеки

, коефіцієнт безпеки

від відкритої прямозубої конічної передачі попередньо для посадочного діаметра

від відкритої прямозубої конічної передачі попередньо для посадочного діаметра  вибрано радіально-осьовий підшипник 36215, для якого динамічна вантажопідйомність С=64300Н, статична вантажопідйомність

вибрано радіально-осьовий підшипник 36215, для якого динамічна вантажопідйомність С=64300Н, статична вантажопідйомність  58300, зовнішній діаметр D=130мм, ширина підшипника

58300, зовнішній діаметр D=130мм, ширина підшипника

, або

, або

рис 9.1

рис 9.1 Н. опора А – неробоча, неробоча радіальна сила

Н. опора А – неробоча, неробоча радіальна сила .

.

навантаження

навантаження

(9.3)

(9.3) (9.4)

(9.4)

=

=

=

=

0,73

0,73  , тому

, тому

(9.5)

(9.5) (9.6)

(9.6) (9.7)

(9.7)

, (9.8)

, (9.8)

, що діє на корпус від відкритої зубчастої передачі.

, що діє на корпус від відкритої зубчастої передачі. , (9.9)

, (9.9) - радіальна та осьова сили в зачепленні.

- радіальна та осьова сили в зачепленні.

останній точках контуру

останній точках контуру

=8032,37Н.

=8032,37Н.

(9.10)

(9.10) – границя текучості матеріалу, з якого виготовлено болти.

– границя текучості матеріалу, з якого виготовлено болти. = коефіцієнт запасу,

= коефіцієнт запасу,

діаметром

діаметром  =М20 (внутрішній діаметр

=М20 (внутрішній діаметр  =17,294

=17,294  .

. . При номінальному діаметрі

. При номінальному діаметрі 0,31

0,31  130=40,3, прийнято h=40 мм (9.11)

130=40,3, прийнято h=40 мм (9.11) =(0,25...0,15)D=0,23D=0,23

=(0,25...0,15)D=0,23D=0,23  130=29,9 мм, (9.12)

130=29,9 мм, (9.12) =178+4

=178+4  =

=  +

+  =178+2

=178+2  =12 мм при діаметрах валів від

=12 мм при діаметрах валів від  =84 мм.

=84 мм. =

=  7,5 мм (9.19)

7,5 мм (9.19) =2...4мм,

=2...4мм, , прийнято діаметр отворів 14 мм.

, прийнято діаметр отворів 14 мм. =t+

=t+  =15+3=І8 мм.

=15+3=І8 мм. =1,25

=1,25  =7,99 мм, прийнята ближча метрична різьба М8 (9.21)

=7,99 мм, прийнята ближча метрична різьба М8 (9.21) =0,6

=0,6  0,6

0,6  мм, прийнято

мм, прийнято  =6мм (9.23)

=6мм (9.23) =18мм, глибина врізання t=7 мм

=18мм, глибина врізання t=7 мм (9.24)

(9.24) ] -допустимі напруження на зріз для шпонок; для шпонок загального

] -допустимі напруження на зріз для шпонок; для шпонок загального

(9.25)

(9.25) ] -допустимі напруження на зминання для шпонок; для шпонок загального

] -допустимі напруження на зминання для шпонок; для шпонок загального

=65 мм.

=65 мм.