|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Summary and conclusions

Improving the process of high-temperature processing steel-smelting dump slag by the experimental and theoretical researches. Chumanov I.V., Trofimov E.A., Dildin A.N. FSBEI HPE “South Ural State University” (NRU) Zlatoust, Russian Federation tea7510@gmail.com Abstract. The aim of this work is theoretical and experimental researches of the processes and modes high-temperature processing of steel slags for more complete extraction of metal component. Software complex "FactSage" (version 6.4) was used for the thermodynamic modeling of the processes occurring during the recovery of metals from steelmaking slags. Experimental researches included experiments on solid-phase and liquid-phase recovery of samples of slag at temperatures of 1000 – 1500 °C. The results of thermodynamic modeling and experimental high-temperature slag processing allows to speak about the advisability of preliminary solid-phase recovery slag in the atmosphere of carbon monoxide with subsequent high-temperature (liquid phase) recovery to obtain the individual metal fractions. Keywords: Thermodynamic modeling, experimental research, steel smelting slag , high-temperature processes.

Introduction The questions of waste and recycling steelmaking remain relevant for the steel industry [1-2]. Formed in steelmaking slags are complex chemical and structural-phase composition [3], which determines the direction choice of technology for extracting and recovery the metal component according to the type of "recovery – melting" or "melting – recovery " [4]. The creation of efficient technologies for recycling processing of waste (including dump slag) is more effective and promising direction in comparison with traditional methods aimed at the use of slag as raw material in the manufacture of building materials and products [5-9], as technological, economic and environmental problems can be solved with [10-13].

Pre-treatment of slag material, which includes stages of magnetic separation and solid-phase recovery, allows to reduce the number of empty non-restorable parts of slag and positive effect on total energy consumption, followed by liquid-phase recovery, where recovery agents are carbon and monoxide. Solid-phase recovery ( performed at the temperatures of 1000-1300 °C) is using as the reducing agent ground graphite contributed to the increase of iron content in slag and alloying material according to the obtained data. This had the positive impact in subsequent recovery operations of the oxide material in the liquid-phase recovery [15]. The question of the mass fraction recoverable metallic material remains relevant at different stages of processing depending on temperature, composition of the gas phase, the amount and type of reducing agent. Such information is needed in the development of modes complex processing steel slags. Theoretical and experimental study of the feasibility pre-processing of steel slags in the atmosphere containing carbon monoxide, for the more complete extraction metal is the purpose of this work. Research methodology Thermodynamic modeling of the processes recovery the components of substance dump slag was performed using the software package "FactSage" (version 6.4) [17].

Experimental researches included experiments on the recovery samples of slag at temperatures of 1100 – 1200 °C in air and carbon monoxide (solid-phase recovery) and recovery at the temperatures of 1450 – 1550ºС (liquid-phase recovery). Magnetic separation was performed at the stages of preparation slag material after solid-phase recovery. The possibility and feasibility of pre-recovery slag in the atmosphere of carbon monoxide was studied at temperatures below the melting temperature slag in the course of experiments on solid-phase recovery. Образец шлака с отвалов Златоустовского металлургического завода измельчался до частиц размером менее 1 мм. Получившийся порошок тщательно перемешивался с целью усреднения его состава. Из раздробленного шлака отобрано 5 проб. Первая проба была подвергнута магнитной сепарации с помощью постоянного магнита. Таким образом были получены две фракции – магнитная и немагнитная, массы которых были определены с точностью до 0,01 г. Вторая и третья пробы нагревались на стальном поддоне в печи сопротивления (ПКЛ-1,2-12), в которую были помещены также куски графита (для создания атмосферы, содержащей CO), до температур 1100°С и 1200°С соответственно и выдерживались при данной температуре в течение 0,5 часов. После этого шлак вынимался из печи, охлаждался, подвергался дополнительному измельчению (во избежание влияния спекания частиц на результаты магнитной сепарации) и разделялся на магнитную и немагнитную фракции. Все полученные фракции также взвешивались. All other samples were subjected to processing analogous to that used for the second and third, but without being placed in the working volume of the furnace graphite’s pieces. Жидкофазное восстановление шлакового материала, прошедшего термообработку, осуществляли в индукционной печи УПИ – 60–2. Опытные образцы (50 г шлака смешивали с 10 г раздробленного графита) нагревались в графитовых тиглях до температуры 1450-1550 0С (контролировалась лазерным пирометром) и выдерживались в выбираемом интервале 20 – 30 минут. По окончании периода термообработки расплав выливался из тигля на чугунную плиту, разделялся на металлическую и шлаковую составляющие. The melting of the mixture and its subsequent "boiling" was measured in the liquid-phase recovery in all cases. The nature of the "boil" is changing over time. The slag becomes more viscous. Химический состав полученных в процессе твердофазного восстановления образцов, а также состав металла, выплавленного в процессе жидкофазного восстановления и состав оставшейся оксидной части, исследовался посредством растрового электронного микроскопа JEOL JSM–6460LV, оснащенного спектрометром для проведения качественного и количественного микрорентгеноспектрального анализа (МРСА). Для определения состава использовались усреднённые данные, полученные для разных участков исследованных образцов.

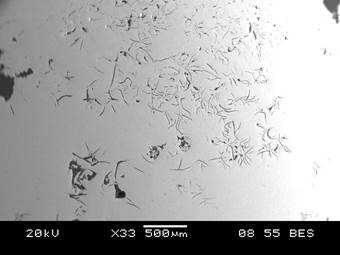

The main results of thermodynamic calculations for the convenience of analysis were presented in the form of dependences of the components’ masses and compositions of the studied phases of temperature. Complex oxides of variable composition, various spinels and sulfides are formed depending on the temperature and composition of the gas phase in the studied system. The iron contained in the slag can be recovered almost completely when using carbon as the reducing agent. Cr, Ni, Mn and other alloying can go into the composition of the produced metal phase. Жидкофазное восстановление шлака углеродом целесообразно проводить при температурах порядка 1500 °С и выше с целью более полного восстановления металлов и образования консолидированной металлической фазы, поскольку металлический расплав в изучаемой системе может появиться уже при температурах 1070–1080 °С, а жидкий шлак возникает в системе при температуре порядка 1270 °С. Во всём рассматриваемом интервале температур в составе газовой фазы будет преобладать угарный газ. Результаты определения химического состава обработанных различными способами 10-ти образцов шлака, после его твердофазного восстановления, по данным МРСА, свидетельствуют о возрастании в термообработанном материале доли таких значимых элементов, как Fe (более чем в 2 раза), Mn (в два раза), Cr (в три раза), Ti (почти в два раза). Исследование поверхности частиц шлака, обработанных различным образом, подтверждает разнообразие его химического и фазового состава. Выделенная консолидированная металлическая фаза в результатам жидкофазного восстановления содержит Fe (92-97 мас%), остальное приходится на Cr (0,6-2,4 мас%), Mn (0,2-0,6 мас%), Ni (0,9-1,24 мас%), Ti (0,1-0,3). На рис.1 представлена типичная поверхность выделенного металла из расплава шлака.

Рисунок 1. Поверхность металлической составляющеей шлака после жидкофазного восстановления. Summary and conclusions В результате проведенных исследований установлено, что магнитная сепарация на разных стадиях подготовки к последовательной высокотемпературной обработки шлака увеличивает количества железа, марганца и хрома в выделяемой фракции шлака. Нагрев в атмосфере монооксида углерода позволяет существенно увеличить содержание железа в полученной магнитной и немагнитной фракции, Metal yield is 13-14% by weight of the starting slag after smelting recovery. Анализ результатов изучения химического состава образцов материала, а также данные о массах полученных фракций шлака позволяют утверждать о целесообразности предварительного восстановления шлака в атмосфере, содержащей угарный газ (проведение операции твердофазного восстановления), с последующим жидкофазным восстановлением для выделения отдельной консолидированной металлической фазы. Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации.Unique Identification NumberRFMEFI57414X0090. References

1. Kovalev, V. N. Metallurgical complex to produce marketable products from man-made and natural origin materials / Steel. -2013. – No. 4. – P. 78-83.

3. Dildin, A. N., Garifullin, R. R. Features technology of waste recycling steelmaking // Science SUSU (electr. resource): materials of the 66th scientific conference. Section tech. sciences. Chelyabinsk: publishing center SUSU, 2014. – P. 1440-1442. 4. 5. Y.-F. Li, Y. Yao and L. Wang, “Recycling of Industrial Waste and Performance of Steel Slag Green Concrete,” Journal of Central South University Technology, Vol. 16, No. 5, 2009, pp. 768-773. 6. Y. X. Lun, M. K. Zhou, X. Cai and F. Xu, “Methods for Improving Volume Stability of Steel Slag as Fine Aggregate,” Journal of Wuhan University of Technology, Material Science Edition, Vol. 23, No. 5, 2008, pp. 737-742. 7. Mohammed Nadeem, Arun D. Pofale. Utilization of Industrial Waste Slag as Aggregate in Concrete Applications by Adopting Taguchi’s Approach for Optimization // Open Journal of Civil Engineering, 2012, 2, 96-105. 8. Ebenezer Akin Oluwasola, Mohd Rosli Hainin, Md. Maniruzzaman A. Aziz. Characteristics and Utilization of Steel Slag in Road Construction. / Jurnal Teknologi (Sciences & Engineering) 70:7 (2014), 117–123 9. I. Arribas, E. Ruiz, V. Ortega-López, J. M. Manso Electric arc furnace slag and its use in hydraulic concrete. Construction and Building Materials. 08/2015; 90:68-79. DOI: 10.1016/j.conbuildmat.2015.05.003 10. Huiting Shen, E. Forssberg. An overview of recovery of metals from slags // Waste Management, Volume 23, Issue 10, 2003, Pages 933-949. 11. N. Menad, N. Kanari, M. Save. Recovery of high grade iron compounds from LD slag by enhanced magnetic separation techniques // International Journal of Mineral Processing, Volume 126, 10 January 2014, Pages 1-9. 12. V. I. Gladskikh, V. V. Naumkin, N. V. Sukinova, Z. N. Murzina. Deep processing of nonmagnetic metallurgical slags for complete iron extraction // Steel in Translation. May 2009, Volume 39, Issue 5, pp 399-401.

14.Dildin A. N., Chumanov V. I., Bendera, T. A. Recycling steelmaking slags // Vestnik SUSU. 2007. No. 13 (85). P. 15-16.

15. Dildin A.N., Chumanov V.I., Chumanov I.V. The complex use of waste steelmaking // Metallurg. 2010. № 11. P. 42-44. 16. Dildin A. N., Chumanov V. I. Chumanov I. V., Eremyashev V. E . Solid-phase recovery steelmaking // Metallurg. 2012. No. 2. P.36-40. 17. C.W. Bale, P. Chartrand, S.A. Degterov, G. Eriksson, K. Hack, R. Ben Mahfoud, J. Melançon, A.D. Pelton and S. Petersen. FactSage Thermochemical Software and Databases //Calphad, Vol. 26, No. 2, pp. 189-228, 2002.

Поиск по сайту: |