|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Обоснование параметров бетонного крепления вертикальных стволов в условиях агрессивной среды

У большинства предприятий горнодобывающего сектора в качестве основных вскрывающих выработок являются вертикальные стволы. Согласно своему функциональному назначению, вертикальный ствол должен обеспечивать: высокие показатели безаварийной выдачи полезных ископаемых и пород, осуществлять спуск и подъем работников, необходимых материалов и оборудования, бесперебойный режим вентиляции. Установлено и научно обосновано существование факта того, что большая часть сооружений и конструкций, выполненных из бетона, в процессе своего производственного функционирования, сталкивается с воздействием подземных вод. Повреждение и частичное разрушение бетонной крепи в результате протекания коррозийных процессов тем сильнее, чем агрессивнее внешнее и внутреннее воздействие среды. Стоить отметить, что коррозийная устойчивость такого материала, как бетон весьма успешно исследована при воздействии отдельных сред (например, магнезиальной, либо кислотной), тогда как их комплексное воздействие, так и не было исследовано на достаточном уровне. При этом по-прежнему остается проблема нахождения оптимальных и эффективных путей повышения качества и стройности бетонного крепления стволов. Бетонное крепление при его обмывании шахтными водами подвержено не только агрессивному воздействию, но и замораживанию и оттаиванию. Так как монолитная бетонная крепь занимает важное значение в строительстве и эксплуатации, то к ней предъявляют особые требования: материал крепи должен соответствовать сроку эксплуатации ствол; воспринимать давление пород и минимизировать остаточные деформации. Важным требованием также является водонепроницаемость, благодаря этому можно сократить количество водопритоков в ствол. Строительство подземных сооружений и их дальнейшая эксплуатация имеет ряд отличий от наземных сооружений. Конструкции возводятся и крепятся в ограниченном пространстве, приготовление бетонной смеси не всегда возможно точно проконтролировать, также могут быть отклонения в дозировке компонентов, тщательность перемешивания также порой не соответствует требованиям. Все это влияет на качество бетонной смеси, прочностные свойства бетона и время схватывания. Негативное влияние имеет и гидростатический напор подземных вод. Огромный вред бетонной смеси наносят шахтные воды, в основу которых входят минеральные вещества, бактериальные примеси минерального, органического и бактериального происхождения. Вода является одним из основных компонентов приготовления бетонной смеси. В зависимости от качеств, физических свойств и химического состава, вода может влиять на бетон. Установлено, что омагниченная вода, которая используется при производстве бетона для создания бетонного крепления способствует растворению и гидратации цементных материалов с образованием перенасыщенных растворов, образованию коагуляционных структур, происходит упрочнение кристаллизационных структур (6). Таким образом , изменяются параметры прочности, твердения и свойства цементного камня. Под действием постоянного магнитного поля изменяется структура воды. Упорядочиваются молекулы, расположенные вокруг гидрофобных молекул и коллоидов. Также происходит разрушение водородных связей, изменяется вращение протонов. Одним из важных показателей качества воды является рН. Он частично определяет химические и биологические процессы, протекающие в воде. Величина рН может влиять на следующие изменения: -токсичность загрязняющих веществ; - скорость протекания химических реакций; - степень коррозийной агрессивности воды. Так как рН имеет огромное влияние на качественные характеристики воды, то можно предположить, что омагниченная вода, с разным рН также будет влиять на качественные характеристики бетона. В работе рассматривается влияние воды с разной степенью магнитной обработки при рН=6 на прочность бетона и влияние воды, с разной степенью обработки при рН от 6 до 0. Для получения омагниченной воды был сделан прибор, состоящий из трубы и магнита. Магнит одевается на трубку, вода поступающая в трубку через магнит и приобретает новые свойства на рис.1 представлена конструкция для омагничивания воды.

Рис. 1 - Омагничиватель. 1 – магнит №1, 2 – магнит №2, 3 – трубка для подачи воды. Принцип действия заключается в следующем: вода, содержит хаотично движущиеся ионы, проход через магнит ионы воды выстраиваются в однонаправленные ряды. Если прилагать слабые магнитные усилия, то ионы выстраиваются только в поверхностных слоях, чем больше интенсивность магнитной обработки, тем лучше можно выстроить ионы в один ряд, на рис. 2 приведена схема действия омагничивателя.

Рис. 2 - Омагничиватель. 1 – обычная воды, 2 – магнит, 3 – омагниченная вода. Вода прошедшая магнитную обработку имеет более однородную структуру, растворяющую способность и повышенную текучесть, а также увеличивает скорость растворения минеральных веществ. В ходе исследования было выявлено, что вода прошедшая магнитную обработку имеет ряд преимуществ, среди которых: повышается активность иона водорода; количество растворенного азота в воде становится намного ниже; происходит некое обеззараживание воды; вода становится более мягкой. При приготовлении бетонной смеси практически сразу начинается процесс химического и физического взаимодействия всех ингредиентов смеси. Вода проникает во все микротрещины зерен цемента, тем самым повышая его способность к дальнейшим реакциям. Исследования проводились в лаборатории 9.110, которая находится в Донецком национальном техническом университете, кафедра «Строительство шахт и подземных сооружений». Для получения исследуемых образцов, был определен состав бетонной смеси и соотношение компонентов, а также водоцементное соотношение для создания высокопрочного водоизоляционного стойкого к агрессивной сред обитания. Ниже приведены рисунки используемых компонентов.

Рис. 3 - Гранитный отсев

Рис. 4 - Песок

Рис. 5 - Цемент Замес бетонной смеси производился в пластмассовой бадье, в которую насыпались цемент, песок, гранитный отсев, в нужном соотношении и перемешивались в соответствии с требованиями ДСТУ, а затем добавлялась вода. В зависимости от раствора в смесь добавлялась вода с различным уровнем магнитной обработки и различным рН. Смесь тщательно перемешивалась при помощи строительного миксера. Приготовленный раствор заливался в лабораторные форма приведенные на рис.

Рис. 6 - Форма для получения лабораторных бетонных образцов По истечении. 8…12 часов после заливки бетонной смеси, образцы из формы вынимали и оставляли набирать свою полную прочность. На рисунках представлены полученные бетонные образцы, приготовленные с применением обычной воды с рН=6 по истечению 28 суток; образцы, с водой прошедшей магнитную обработку 6 раз с рН=6, образцы, с водой прошедшей магнитную обработку 6 раз с рН=0.

Рис. 7 – Бетонные образцы с обычной водой с рН = 6 на 28 сутки.

Рис. 8 – Бетонные образцы с водой, прошедшей магнитную обработку 6 раз с рН = 6 на 28 сутки

Рис. 9 – Бетонные образцы с водой, прошедшей магнитную обработку 6 раз с рН = 0 на 28 сутки. Далее полученные образцы подвергались испытаниям на прессе П – 50 на сжатие и изгиб. Для получения развернутой характеристики прочности бетонного камня по времени данные исследования проводились на 3 сутки, 7 сутки, 17 сутки, 21 сутки и 28 сутки. Ниже представлены рисунки полученных данных после сжатия образцов на прессе.

Рис. 10 – Бетонный образец с обычной водой с рН =6 на 28 сутки.

Рис. 11 – Бетонный образец с водой, прошедшей магнитную обработку 6 раз с рН = 6 на 28 сутки.

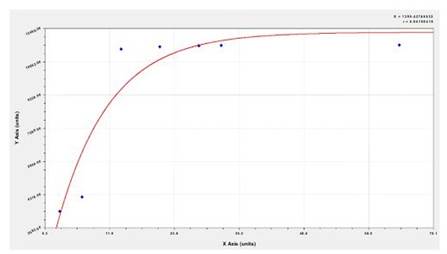

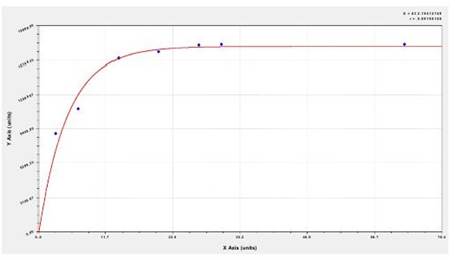

Рис. 12 – Бетонный образец с водой, прошедшей магнитную обработку 6 раз, с рН = 0 на 28 сутки. Полученные данные использовались для анализа и аналитической обработки при помощи комплекса Curve Expert 1.3. При помощи программы был получен ряд графиков и зависимостей в зависимости от состава бетонной смеси. Ниже представлены на рисунках.

Рис. 13 – График набора прочности для бетонной смеси с применение обычной воды, рН = 6.

Рис. 14 - График набора прочности для бетонной смеси с применение воды прошедшей магнитную обработку 6 раз, рН = 6.

Рис. 15 - График набора прочности для бетонной смеси с применение воды прошедшей магнитную обработку 6 раз, рН = 0. В результате лабораторных испытаний найдена зависимость набора прочности бетона, общий вид формулы:

Подставив постоянные коэффициенты рассчитанные программой Curve Expert 1.3 можно получить зависимость для нужного состава бетонной смеси. В таблице 1 приведены данные постоянных коэффициентов по различным составам бетонной смеси.

Таб.1 Постоянные коэффициенты различных составов бетонной смеси.

Проанализировав графики полученные при исследовании образцов (со сроком набора прочности 28 суток) видим, что бетон с применением омагниченной воды стал прочнее в 1,46 раза, в отличии от бетона приготовленного с использованием обычной воды. Однако, если омагничивать кислую воду рН=0 прочность бетона составляет 47% от бетона с использованием обычной воды. Для наглядности приведен график (рис.3.27) набора прочности образцов 3 составов. А именно: бетонные образцы приготовления на основе обычной воды с рН=6; бетонные образцы приготовленные на основе воды, прошедшей магнитную обработку 6 раз с рН=6; бетонные образцы приготовленные на основе воды, прошедшей магнитную обработку 6 раз с рН=0.

Рис. 16 – Сводный график набора прочности трех разных составов бетонной смеси. Из графика рис.16 следует, что наблюдаются одинаковые темпы набора прочности образцов различных составов, то есть можно сделать вывод, что омагничивание влияет на длительную прочность. При возведении монолитной крепи бетонную смесь на основе цемента марки М350 приготавливают в приствольном бетонном узле непосредственно у находящегося в проходке ствола. Схема БРУ представлена на рис. 17. Ее отличием от стандартной схемы использования БРУ является наличие постоянного магнита, располагающегося возле дозатора воды. Из дозатора вода подается в бетоносмеситель и проходит через магнит, со скоростью 1…3 м/с, для омагничивания воды необходимо использовать плоские квадратные или круглые магниты толщиной 8…10 мм.

Рис. 17 – Компоновочная схема приствольной бетоносмесительной установки для производства бетона. 1 – склад цемента; 2 – дозатор цемента; 3 – бетоносмеситель; 4,5 – бункеры для хранения заполнителей; 6 – дозатор заполнителей; 7 – дозатор воды; 8 – магнит. Экономическая эффективность заключается в том, что применение омагниченной воды для производства бетона, приводит к увеличению прочности крепи вертикального ствола, что соответственно, позволяет обеспечить увеличенные сроки безремонтной эксплуатации ствола и уменьшению сметных затрат на ремонтные работы в процессе эксплуатации ствола.

Список литературы 1. Эпштейн Е.А. Магнитная активация воды в промышленности строи-тельных материалов. Применение многоактивной воды в производстве пазо-гребневых плит. / Е.А. Эпштейн, В.А. Рыбаков // Инженерно-строительный журнал - Санкт- Петербург, 2009 - 7 с. 2. Авершина Н.М. Анализ кинетики коррозии цементного камня в различных агрессивных средах / Н.М. Авершина // Проблемы материаловедения и совершенствования технологии производства строительных изделий. Сб. научн. трудов. - Белгород, 2002. - С. 17 - 19. 3. Авершина Н.М. Закономерности кинетики коррозии и стойкость бетона с активным заполнителем / Н.М. Авершина // Дисс.канд. техн. наук. Воронеж - 1995. - 210 c. 4. Базанов С.М. О некоторых проблемах сульфатной коррозии / С.М. Базанов, С.В. Федосов // Известия вузов. Строительство. 2004. - С. 27 - 30. 5. Иванов Ф.М. Длительные испытания бетона в растворах хлористых солей / Ф.М. Иванов, Н.Н. Янбых // Бетон и железобетон. 1982. - С. 20 - 21. 6. Иванов Ф.М. Защита железобетонных транспортных сооружений от коррозии / Ф.М. Иванов // «Транспорт» Моска, 1968. - С. 19 - 25. 7. Картозия Б.Л. Шахтное и подземное строительство / Б.Л. Картозия, Б.И. Федунец, М.Н. Шуплик, Ю.Н. Малышев, В.И. Смирнов, В.Г. Лернер, Ю.П. Рахманинов, А.В. Корчак, Б.А. Филимонов, В.И. Резуненко, A.M. Левицкий // Учебник для вузов - Москва, 2001 - 610 с. 8. Левит В.В. Геомеханические основы разработки и выбора комбинированных способов крепления вертикальных стволов в структурно неоднородных породах / В.В. Левит // Автореф., докт. техн. наук. Днепропетровск. 1999. - 36 с. 9. СНиП П-94-80. Подземные горные выработки // Госстрой СССР.М.: Стройиздат, 1982. - 31 с. 10. Борщевский C.B. Физико-технические и организационные основы интенсивных технологий сооружения стволов в условиях повышенной водоносности породного массива / С.В. Борщевский // Автореф. дис. докт. техн. наук: Национальный горный университет. - Днепропетровск, 2008. - 31 с. 11. Сыркин П.С. Технология строительства вертикальных стволов / С. Сыркин, Ф.И. Ягодкин, И.А. Мартыненко, В.И. Нечаенко // М.: Недра, 1997. – 256.с. 12. Власов С.Ф. Обоснование параметров интенсификации процессов струйного закрепления пород при магнитной обработке цементных растворов / С.Ф. Власов, C.Е. Тимченко, В.Д. Рябичев // Луганск, из-во “Янтарь” 2005. - 125 с. 13. Власов С.Ф. Теоретические и прикладные основы струйного закрепления слабых дисперсных пород при ведении горных работ / С.Ф. Власов // Дис. д-ра техн. наук: 05.15.09. Д., 1999. - 375 с 14. Шевцов Н.Р. Влияние реологических характеристик заполнителей на получение сверхпрочной бетонной крепи. / Н.Р. Шевцов, С.В. Борщевский, Ю.И. Антоневич, В.А. Бабичев, С.А. Новиков // Наукові праці ДонНТУ. Серія: “Гірничо-геологічна”. Випуск 72. - Донецьк, ДонНТУ, 2004. - С. 97 - 102. 15. Иванов Ф.М. Структура и свойства цементных растворов / Ф.М. Иванов // Сб. статей «Физика и механика дисперсных систем». Изд-во АН СССР, 1966. 16. Дворкин Л.И. Основы бетоноведения. / Л.И. Дворкин, О.Л. Дворкин // СПб.: ООО «Строй Бетон», 2006. - 692 с.

Поиск по сайту: |