|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Удаление модельной массы из блоков

Литейный технологический процесс Подготовка исходных материалов для приготовления стержневой массы 1) электрокорунд белый марки 25А (ГОСТ 28818-90); 2) порошок алюминия АСД-4; 3) двуокись титана пигментная марки А-1, А-2 (ГОСТ 9808-84); 4) Кварц молотый пылевидный (маршалит) марки А и Б (ГОСТ 26327-84); 5) Парафин высокоочищенный марки В2, В3, В4 (ГОСТ 23683-89); 6) полиэтилен высокого давления низкой плотности марки 10803-020 или 15803-020 (ГОСТ 16337-77); Изготовление керамических стержней 1) стержни прессовать в прессформе 6573-2030 по инструкции №05.66.1011 при помощи пуансона 6688-1644 или 6378-4198. - температура стержневой массы при прессовании 135-155 °С (контролировать термометром); - усилие прессования (147±19,6) МПа контроль по отторированному манометру ГОСТ 2405-88; - время выдержки 10÷40 сек (устанавливается по реле времени пресса); 2) на большом знаке поставить ударное клеймо ГОСТ 25726-83; 3) Стержни укладывать в тару 6378-4196 в ряд не более чем по 5 стержней по высоте; 4) Отпрессовать образцы для контроля прочности керамики. Прессформа 6573-1970.

Зачистка сырых стержней 1)Зачистку стержня производить согласно контрольному образцу на сырой стержень. 2)Зачистку стержня допускается производить на ложементе Допускается использовать лазерную установку. Зачищенный образец должен соответствовать контрольному образцу. 3)Передать на следующую операцию.

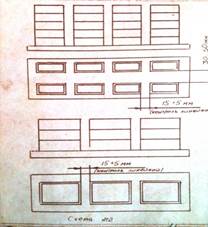

Загрузка коробов в печь ППГ-3 и обжиг керамических стержней и вставок – кристалловодов 1) технологический режим прокалки: а) подъем температуры до 800 +50 °С со скоростью – 50 °/час; б) подъем температуры с 800 °С до 1350 °С ± 20 °С со скоростью 100 °/час, не более. в) выдержка при температуре 1350 °С ± 20 °С – 8 часов, не менее; г) снижение температуры после прокалки произвольное. 2) загрузка коробов со стержнями и втулками на вагонетку производить: по схеме №1 – малые короба, по схеме №2 – большие короба. Верхний ряд коробов без стержней. 3) Контроль за режимом осуществляет мастер участка и контролер БТК по термограммам с отметкой на них о проверке. Пирометрическая служба цеха раз в неделю производит корректировку показаний фотопирометра контрольным термометрированием.

Изготовление модели Выполнение операции осуществляется по инструкции №05.66.1307. 1) Рабочие поверхности прессформы модели (6573-2029) смазать смазкой состава: спирт гидролизный – 70%, масло касторовое – 30%. Положить на матрицу корыта стержень, а в гнездо для затравки – металлический вкладыш и отпрессовать модель (чертеж №….). Примечание: допускается применять смазку на основе ЭТС-40 и касторового масла с инструкции №05.66.1012 2) Режим запрессовки - температура модельной массы 70 +10 °С. Измеритель-регулятор ТРМ 1кл. 0,5. - усилие прессования 4…5 кгс/см2 - время выдержки под давлением – 20 сек, не менее. Измеритель секундомер. На модели не допускается: складки, сколы, пузыри, утяжины, недопрессовки. Поломка кармана для установки затравки не допускается. Удаление модельной массы из блоков Операцию выполнять по инструкции №05.66.099 1)Режим вытопки модельной массы: -давление 0,686…0,735 МПа (7…7,5кгс/см2) -температура 150…170°С -выдержка 8..12мин. Допускается удаление модельной массы в ванне с электро-паровым обогревом по инструкции №05.66.422 Р.2 Блоки на участок предварительной прокалки подавать не ранее чем через 2 часа после удаления модельной массы. Часы механические, допускаются ручные. Прокалка блоков 1)Блоки установить в поддоны на тележки литниковыми чашами вниз. Допускается прокалка блоков в горизонтальном положении. 2)Прокалку оболочек производить в газовой печи ПГ-30 (ППГ-3) с периодичностью толкания тележек через 25…45 минут (обеспечивается спец. устройством). 3) Температура в рабочей зоне печи Т=1050°С ± 50 °С. Время нахождения керамических блоков в рабочей зоне не менее 2-х часов. 4)Допускается прокалка оболочек в каменных электропечах при Т = 950°С ± 20 °С в течении 3-х часов, не менее, с охлаждением в печи до Т = 500°С ± 50 °С. 5)Выгрузить блоки из печи на металлическую подставку со слоем асбестного полотна.

Поиск по сайту: |