|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

МАРШРУТ ОБРАБОТКИ ЗАГОТОВКИСтр 1 из 2Следующая ⇒

СОДЕРЖАНИЕ

Введение Разработка маршрутного технологического процесса механической обработки заготовки является основой, без которой нельзя обойтись, т.к. он является своим родом документом. От правильности и полноты разработки маршрутного технологического процесса во многом зависит организация производства и дальнейшие технико-экономические расчеты курсового проекта. В технологической части необходимо дать анализ и обоснование разрабатываемого технологического процесса. Прежде всего, необходимо выделить все операции, в которых применяется прогрессивное станочное оборудование, быстродействующее приспособление, специальный режущий и измерительный инструмент. Характер технологического процесса в курсовом проекте определяется типом производства и особыми условиями проектирования, указанными в задании. Разработка технологического процесса должна быть основана на использовании научно-технических достижений во всех отраслях промышленности и направлена на повышение технологического уровня производства, качества продукции и производительности труда. МАРШРУТ ОБРАБОТКИ ЗАГОТОВКИ Разработка операционной технологии изготовления (название детали). Исходные данные: чертёж детали, тип производства (единичный), материал.

ü Размер ü Центровые отверстия

Последовательность обработки. Расположение детали в пространстве. Указать квалитет и шероховатость.

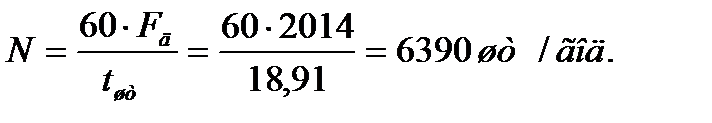

Исходные данные: чертёж. Тип производства: единичное. Материал: Сталь 40Х ГОСТ 4543.

Поверхности детали: 1. Размер 108h14; Ra 5 Точение однократное 2. Ø25h6; Ra 5; Точение черновое Точение чистовое Шлифование предварительное Шлифование окончательное 3. Ø32×36; Ra 5; Точение однократное Ø25×54; Ra 0,63; Точение однократное Выбранный маршрут обработки 005 Токарная 010 Токарная 015 Фрезерная 020 Фрезерная 025 Шлифовальная

Рисунок 1- Чертёж детали 005 Токарная А. Установить заготовку; 1. Подрезать торец. To1=0,012; 2.Сверлить центровое отверстие, выдерживая размеры диам. To2=0,0163; 3. Точить поверхность предварительно, выдерживая размеры 1, 2. To3=0,054;

Рисунок 2. Токарная 005 А

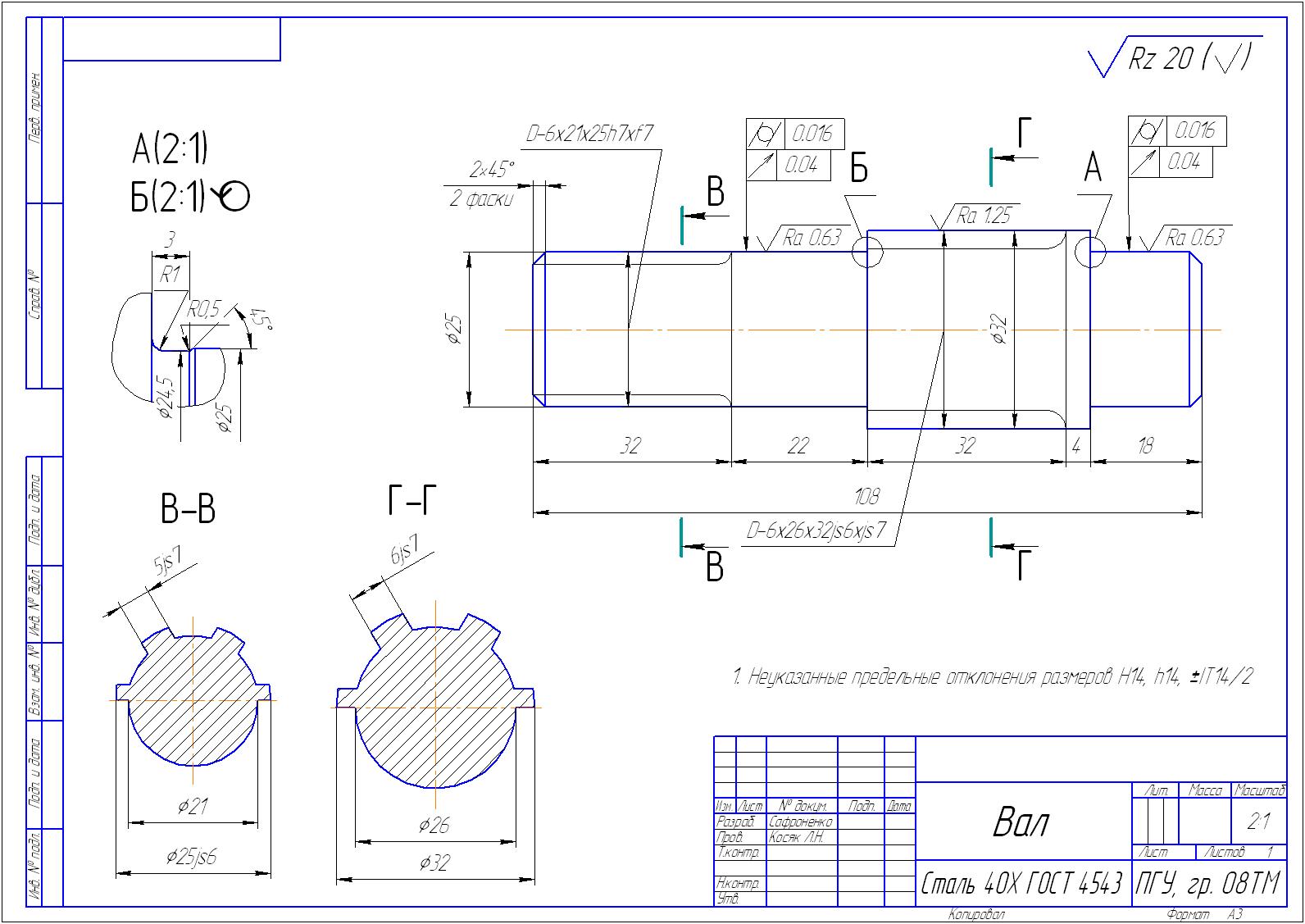

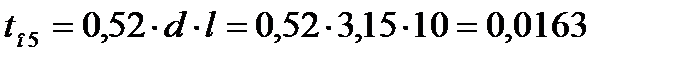

Б. Переустановить заготовку; 4. Подрезать торец выдерживая размер 3. To4=0,012; 5. Сверлить центровое отверстие, выдерживая размеры диам. To5=0,0163; 6. Точить поверхность предварительно, выдерживая размеры 1,2. To6=0,2754; Станок токарно-винторезный модель 16K20; ПР: трёх кулачковый патрон; РИ: Сверло центровочное диам. Р6М5 ГОСТ; Резец Т15К6 ГОСТ 18879-73; СИ: Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166.

Рисунок 3- Токарная 005 Б

010 Токарная А. Установить заготовку; 1.Точить поверхность начисто, выдерживая размеры 1,2. To7=0,2386; 2.Точить поверхность начисто, выдерживая размеры 3,4. To8=0,2019; 3. Точить канавку Æ24,5x3. To9=0,0068; 4. Точить фаску 2x45°. To10=0,0009; Станок токарно-винторезный модель 16K20; ПР: трёх кулачковый патрон; РИ: резец подрезной Т15К6 ГОСТ; СИ: Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166.

Рисунок 4- Токарная 010 А

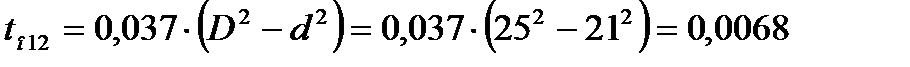

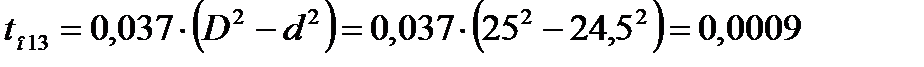

Б. Переустановить заготовку; 2. Точить канавку Æ24,5x3. To12=0,0068; 3. Точить фаску 2x45°. To13=0,0009; Станок токарно-винторезный модель 16K20; ПР: трёх кулачковый патрон; РИ: резец подрезной Т15К6 ГОСТ; СИ: Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166.

Рисунок 5- Токарная 010 Б 015 Фрезерная А. Установить заготовку; 1. Фрезеровать шлицы, выдерживая размер Ø25js6×54. T14=1,728; Станок шлицефрезерный станок модели 5350А; ПР: Призма; РИ: Червячная фреза 2520-0703; СИ: Калибр кольцо ГОСТ 24969-81.

Рисунок 6- Фрезерная 015 А

020 Фрезерная А. Установить заготовку; 1. Фрезеровать шлицы, выдерживая размер Ø28js6×36. T15=1,728; Станок шлицефрезерный модели 5350А; ПР: Центра; РИ: Червячная фреза 2520-0703; СИ: Калибр кольцо ГОСТ 24969-81.

Рисунок 7- Фрезерная 020 А

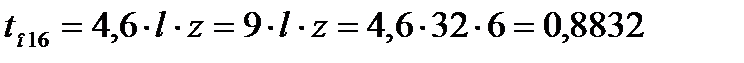

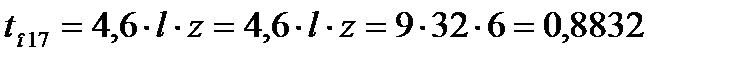

020 Шлифовальная А. Установить заготовку; 1. Шлифовать поверхность 1, выдерживая Ø25h7. T16=0,8832; 2. Шлифовать поверхность 2, выдерживая Ø32k5. T17=0,1728; 3. Шлифовать поверхность 3, выдерживая Ø25k5. T18=0,0825; 4. Шлифовать поверхность 4, выдерживая Ø25k5. T19=0,0675; Станок шлифовальный модели 3М174; ПР: Центра; РИ: Шлифовальный круг; СИ: Штангенциркуль ШЦ-II-250-0,05 ГОСТ 166.

Рисунок 8- Шлифовальная 020 А

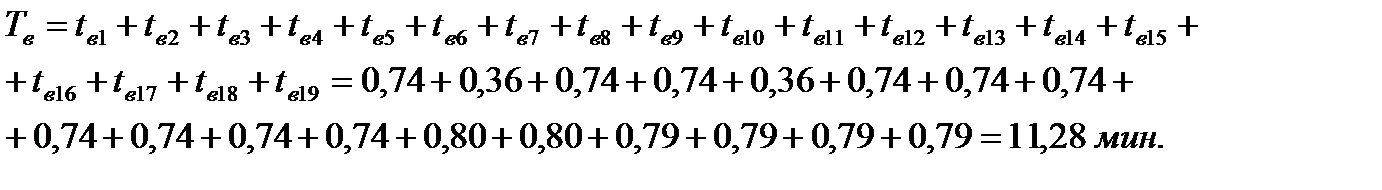

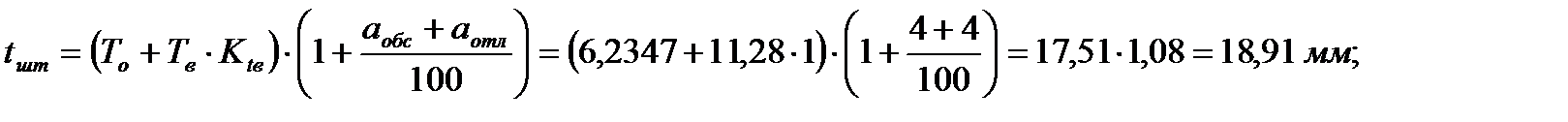

РАСЧЕТ НОРМ ВРЕМЕНИ Определение штучного времени Норма штучного времени определяется по формуле

где

Для обработки поверхности 1:

где

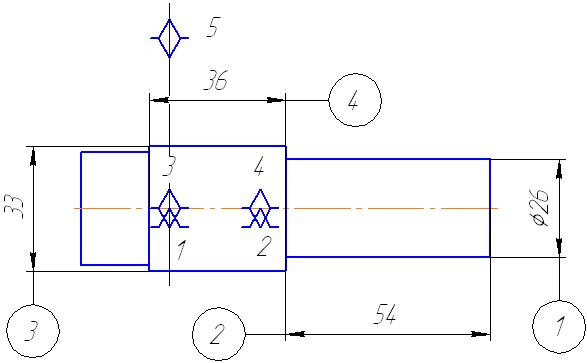

Определяем годовую программу выпуска

ПОЛУЧЕНИЕ ЗАГОТОВОК В условиях металлургического производства машиностроительные профили изготавливают прокаткой, прессованием и волочением. При этом получают заготовки в виде сортовых профилей, листового проката, труб и периодических профилей. Прокат выпускают горячекатанным и калиброванным. При изготовлении деталей из калиброванных профилей, отличающихся высокой точностью размеров и низкой шероховатостью поверхности, возможна только отделочная механическая обработка поверхностей. ВЫБОР МАТЕРИАЛА Основные свойства, которыми должны обладать стали этого назначения, - высокая износостойкость постоянство размеров и формы в течение длительного срока службы. К дополнительным требованиям относят возможность получения низкой шероховатости поверхности и малой деформации при термической обработке. Обоснование выбора материала: Выбор материала для изготовления детали производится из условия, какие нагрузки будет испытывать деталь при работе в составе изделия — статические, динамические, продолжительность их воздействия. Важной характеристикой является технологичность материала, т.е. насколько трудоемки технологические процессы приготовления из него различных деталей. Не менее важна стоимость материала, определяющая возможные объемы его применения. При изготовлении, в нашем случае, вала, мы сделали свой выбор на стали 40Х. Данный материал хорошо подходит для условий в которых работает деталь, а именно для деталей, работающих на средних скоростях при средних давлениях. Данная сталь хорошо работает на растяжение-сжатие и последующая закалка способна повысить предел прочности до 780 МПа. Сталь 45Х при закалке достигает предел прочности около 1050 МПа, но она используется в изготовлении деталей больших габаритов. С экономической точки зрения сталь 40Х является более доступной.

ВЫБОР ОБОРУДОВАНИЯ Единичное производство характеризуется широтой номенклатуры изготовляемых или ремонтируемых изделий и малым объёмом их выпуска. Объём выпуска — количество изделий определенных наименований, типоразмера и исполнения, изготовленных или ремонтируемых объединением, предприятием или его подразделением в течение планируемого интервала времени. В машиностроении на предприятиях единичного производства количество выпускаемых изделий и размеры операционных партий заготовок исчисляются штуками и десятками штук; на рабочих местах выполняются разнообразные технологические операции, повторяющиеся нерегулярно или не повторяющиеся вообще; используется универсальное точное оборудование, которое расставляется в цехах по технологическим группам (токарный, фрезерный, зубонарезной, сверлильный и т. д. участок); специальные приспособления и инструменты, как правило, не применяются (они создаются только в случае невозможности выполнения операций без специальной технологической оснастки); исходные заготовки — простейшие (прокат, литье в землю, поковки) с малой точностью и большими припусками; требуемая точность достигается методом пробных ходов и промеров с использованием разметки; взаимозаменяемость деталей и узлов во многих случаях отсутствует, широко применяется пригонка по месту; квалификация рабочих очень высокая, так как от неё в значительной мере зависит качество продукции; технологическая документация сокращённая и упрощённая; технические нормы отсутствуют; применяется опытностатистическое нормирование труда. При изготовлении детали использовались следующие станки: 1. Токарно-винторезный станок модели 16К20; 2. Станок шлицефрезерный станок модели 5А352; 3. Станок шлифовальный модели 3М174.

Таблица 1 - Характеристика оборудования

Поиск по сайту: |

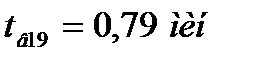

,

, – подрезать торец;

– подрезать торец; - центровать торец;

- центровать торец; - точить поверхность;

- точить поверхность; – подрезать торец;

– подрезать торец; - центровать торец;

- центровать торец; - точить поверхность;

- точить поверхность; - точить поверхность;

- точить поверхность; - точить поверхность;

- точить поверхность; - точить фаску 2x45°;

- точить фаску 2x45°; - точить канавку для выхода шлифовального круга;

- точить канавку для выхода шлифовального круга; - точить поверхность;

- точить поверхность; - точить фаску 2x45°;

- точить фаску 2x45°; - точить канавку для выхода шлифовального круга;

- точить канавку для выхода шлифовального круга; - фрезеровать шлицы;

- фрезеровать шлицы; - фрезеровать шлицы;

- фрезеровать шлицы; - шлицешлифование;

- шлицешлифование; - шлицешлифование;

- шлицешлифование; - шлифование;

- шлифование; - шлифование;

- шлифование;

– вспомогательное время на закрепление заготовки, время управления станком, установка инструмента;

– вспомогательное время на закрепление заготовки, время управления станком, установка инструмента;

– закрепление заготовки [1, стр. 34, карта 3, позиция 1];

– закрепление заготовки [1, стр. 34, карта 3, позиция 1]; – изменение числа оборотов шпинделя [1, стр. 69, карта 18, лист 4, позиция 68];

– изменение числа оборотов шпинделя [1, стр. 69, карта 18, лист 4, позиция 68]; – изменение величины подачи [1, стр. 69, карта 18, лист 4, позиция 69];

– изменение величины подачи [1, стр. 69, карта 18, лист 4, позиция 69]; – установить инструмент [1, стр. 69, карта 18, лист 4, позиция 71];

– установить инструмент [1, стр. 69, карта 18, лист 4, позиция 71]; – включение вращение шпинделя [1, стр. 69, карта 18, лист 4];

– включение вращение шпинделя [1, стр. 69, карта 18, лист 4]; – поперечное точение [1, стр. 66, карта 18, лист 2, позиция 40];

– поперечное точение [1, стр. 66, карта 18, лист 2, позиция 40]; – выключение вращение шпинделя [1, стр. 69, карта 18, лист 2];

– выключение вращение шпинделя [1, стр. 69, карта 18, лист 2]; - для обработки поверхности 1;

- для обработки поверхности 1; - для обработки поверхности 2;

- для обработки поверхности 2; - для обработки поверхности 3;

- для обработки поверхности 3; - для обработки поверхности 4;

- для обработки поверхности 4; - для обработки поверхности 5;

- для обработки поверхности 5; - для обработки поверхности 6;

- для обработки поверхности 6; - для обработки поверхности 7;

- для обработки поверхности 7; - для обработки поверхности 8;

- для обработки поверхности 8; - для обработки поверхности 9;

- для обработки поверхности 9; - для обработки поверхности 10;

- для обработки поверхности 10; - для обработки поверхности 11;

- для обработки поверхности 11; - для обработки поверхности 12;

- для обработки поверхности 12; - для обработки поверхности 13;

- для обработки поверхности 13; - для обработки поверхности 14;

- для обработки поверхности 14; - для обработки поверхности 15;

- для обработки поверхности 15; - для обработки поверхности 16;

- для обработки поверхности 16; - для обработки поверхности 17;

- для обработки поверхности 17; - для обработки поверхности 18;

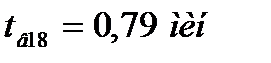

- для обработки поверхности 18; - для обработки поверхности 19;

- для обработки поверхности 19;

где Kтв = 1 -поправочный коэффициент на вспомогательное время в зависимости от характера работы (1, стр. 31, карта 1)

где Kтв = 1 -поправочный коэффициент на вспомогательное время в зависимости от характера работы (1, стр. 31, карта 1)