|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Диаграмма состояния железоуглеродистых сплавов

СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ

Диаграмма состояния железоуглеродистых сплавов дает представление о строении основных конструкционных сплавов — сталей и чугунов. Компоненты, фазы и структурные составляющие сплавов железа с углеродом. Железо — пластичный металл серебристо-белого цвета с невысокой твердостью (НВ 80). Температура плавления - 1539 °С, плотность 7,83 г/см3. Ниже температуры плавления (1539oС) железо может находиться в ОЦК или ГЦК структурной модификации. ОЦК решетка железа реализуется ниже 911oС (α-фаза) и от 1392oС до температуры плавления (δ-фаза). В интервале 911-1392oС энергетически выгодна γ-фаза с ГЦК-решеткой. При 768oС железо испытывает магнитное превращение: ниже оно является ферромагнетиком, а выше – парамагнитным. С углеродом железо образует химическое соединение и твердые растворы внедрения. Цементит - это химическое соединение железа с углеродом (карбид железа) Fe3С. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью. Феррит - твердый раствор внедрения углерода в α- железе. Содержание углерода в феррите очень невелико - максимальное 0,02% при температуре 727 °С. Благодаря столь малому содержанию углерода свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность). Твердый раствор углерода в высокотемпературной модификации Feα (т. е. в Feδ) часто называют δ- ферритом или высокотемпературным ферритом.

Аустенит - это твердый раствор внедрения углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14 % (при температуре 1147 °С). Имеет твердость НВ 220.

Перлит - это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита. Перлит является эвтектоидом. Эвтектоид - это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика). Ледебурит представляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3 % углерода, образуется из жидкого сплава при температуре 1147 °С. При температуре 727°С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом. Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из феррита; цементит ледебурита; цементит перлита. Диаграмма Fе-Fе3С. На рисунке приведена диаграмма состояния сплавов железа с цементитом. На горизонтальной оси концентраций отложено содержание углерода от 0 до 6,67%. Левая вертикальная ось соответствует 100 % содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67 % углерода) соответствует 100 % содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту и изменению не подлежит. Линия АВСД диаграммы является линией ликвидус - начало кристаллизации: на участке АВ - феррита, ВС - аустенита и СД - первичного цементита. Линия AHJECF является линией солидус диаграммы.

Эвтектика образуется из аустенита и цементита и называется ледебуритом. По линии По линии

Все сплавы правее точки Теперь рассмотрим “стальную” часть диаграммы. В верхней части (выше 1392 oС) имеется перитектическое превращение. Из жидкости по линии

По правилу отрезков легко увидеть, что для этого необходимо Обширную область При достижении горизонтали РК происходит эвтектоиднаяреакция, аналогичная образованию эвтектики, но в твердом состоянии. В этом случае речь идет о фазовом превращении, в результате которого из аустенита образуется эвтектоидная смесь феррита

Эта смесь имеет состав 0,83% (точка Таким образом, стали в равновесном состоянии (допустим, после отжига) могут иметь следующие структуры: до линии Содержание углерода более 0,83%С соответствует заэвтектоидным сталям (в практике используются стали с содержанием углерода до 1,2-1,3%). Их микроструктура представляет собой зерна перлита, окаймленные избыточным цементитом.

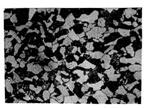

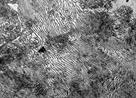

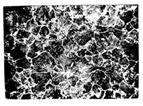

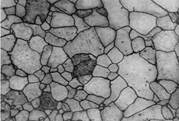

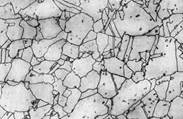

Микроструктура доэвтектоидной, эвтектоидной и заэвтектоиднй стали.

Значение диаграммы железо - цементит состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.

Стали Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14%. Это теоретическое определение. На практике в сталях, как правило, не содержится углерода более 1,5 %. Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении его содержания. В стали имеются две фазы - феррит и цементит (частично в виде перлита). Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твердостью, а цементит, напротив, очень низкой пластичностью и высокой твердостью. Поэтому с повышением содержания углерода до 1,2 % снижаются пластичность и вязкость стали и повышаются твердость и прочность. Повышение содержания углерода влияет и на технологические свойства стали. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются. Кроме железа и углерода в стали всегда присутствуют постоянные примеси. Наличие примесей объясняется технологическими особенностями производства стали (марганец, кремний) и невозможностью полного удаления примесей, попавших в сталь из железной руды (сера, фосфор, кислород, водород, азот). Возможны также случайные примеси (хром, никель, медь и др.). Марганец и кремний вводят в любую сталь для раскисления, т.е. для удаления вредных примесей оксида железа FеО. Марганец также устраняет вредные сернистые соединения железа. При этом содержание марганца обычно не превышает 0,8 %, а кремния - 0,4 %. Марганец повышает прочность, а кремний упругость стали. Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает ее хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. Поэтому содержания фосфора в стали ограничивается величиной 0,045 %. Сера также является вредной примесью. Она нерастворима в железе и образует с ним сульфид железа FeS, который образует с железом легкоплавкую эвтектику. Эвтектика располагается по границам зерен и делает сталь хрупкой при высоких температурах. Это явление называется красноломкостью. Количество серы в стали ограничивается 0,05 %. Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали. Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси и легированными (подробнее в следующей лекции), содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств. По содержанию углерода стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25 … 0,7 % С) и высокоуглеродистые (более 0,7 % С). По назначению различают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.. По показателям качества стали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом стали обыкновенного качества должны содержать не более 0,045 % Р и 0,05 % S, качественные - не более 0,035 % Р и 0,04 % S, высококачественные - не более 0,025 % Р и 0,025 % S и особо высококачественные - не более 0,025 % Р и 0,015 % S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными. Качественные конструкционные углеродистые стати маркируются цифрами 08, 10, 15, 20, 25, ..., 85, которые обозначают среднее содержание углерода в сотых долях процента. Эти стали отличаются от сталей обыкновенного качества большей прочностью, пластичностью и ударной вязкостью. Если для сталей обыкновенного качества максимальная прочность составляет 700 МПа, то для качественной она достигает 1100 МПа.

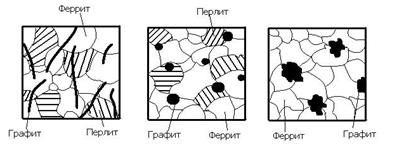

Чугуны Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67 % углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5…4,5 %. В качестве примесей чугун содержит Si, Мn, S и Р. Классификация чугунов. В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fе-Fе3С. В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком - хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%. Белый чугун обладает высокой твердостью, хрупкостью и очень плохо обрабатывается. Поэтому для изготовления изделий он не используется и применяется как предельный чугун, т.е. идет на производство стали. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой - белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьем, так как чугуны имеют очень хорошие литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность. Таким образом, структура машиностроительных чугунов состоит из металлической основы и графитных включений. По металлической основе они классифицируются на ферритный чугун (весь углерод содержится в виде графита), феррито-перлитный и перлитный (содержит 0,8% углерода в виде цементита). Характер металлической основы влияет на механические свойства чугунов: прочность и твердость выше у перлитных, а пластичность — у ферритных. Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 1,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава.

Рис. 1. Схематическое изображение структур чугунов: а) серого, б) высокопрочного, в) ковкого.

На графитизацию (процесс выделения графита) влияют скорость охлаждения и химический состав чугуна. При быстром охлаждении графитизации не происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются, соответственно, перлитный, феррито-перлитный и ферритный серые чугуны. Способствуют графитизации углерод и кремний. Кремния содержится в чугуне от 0,5 до 5 %. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства. Фосфор не влияет на графитизацию, но улучшает литейные свойства. Механические свойства серого чугуна зависят от количества и размера графитных включений. По сравнению с металлической основой графит имеет низкую прочность. Поэтому графитные включения можно считать нарушениями сплошности, ослабляющими металлическую основу. Так как пластинчатые включения наиболее сильно ослабляют металлическую основу, серый чугун имеет наиболее низкие характеристики, как прочности, так и пластичности среди всех машиностроительных чугунов. Уменьшение размера графитных включений улучшает механические свойства. Измельчению графитных включений способствует кремний. Маркируется серый чугун буквами СЧ и числом, показывающем предел прочности. Так, чугун СЧ 35 имеет σв=350 МПа. Имеются следующие марки серых чугунов: СЧ 10, СЧ 15, СЧ 20. ..., СЧ 45. Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рис. 1,б. Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03…0,07 %. По содержанию других элементов высокопрочный чугун не отличается от серого. Шаровидные графитные включения в наименьшей степени ослабляют металлическую основу. Именно поэтому высокопрочный чугун имеет более высокие механические свойства, чем серый. При этом он сохраняет хорошие литейные свойства, обрабатываемость резанием, способность гасить вибрации и т. д. Маркируется высокопрочный чугун буквами ВЧ и цифрами, показывающими предел прочности. Например, чугун ВЧ 60 имеет σв = 600 МПа. Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. Применяются высокопрочные чугуны для изготовления ответственных деталей - зубчатых колес, валов и др. Ковкий чугун имеет хлопьевидные графитные включения (рис. 1, в). Его получают из белого чугуна путем графитизирующего отжига, который заключается в длительной (до 2 суток) выдержке при температуре 950…970 °С. Если после этого чугун охладить, то получается ковкий перлитный чугун, металлическая основа которого состоит из перлита и небольшого количества (до 20 %) феррита. Такой чугун называют также светлосердечным. Если в области эвтектоидного превращения (720…760 °С) проводить очень медленное охлаждение или даже дать выдержку, то получится ковкий ферритный чугун, металлическая основа которого состоит из феррита и очень небольшого количества перлита (до 10 %). Этот чугун называют черносердечным, так как он содержит сравнительно много графита. Маркируется ковкий чугун буквами КЧ и двумя числами, показывающими предел прочности и относительное удлинение в %. Так, чугун КЧ 45-7 имеет σв = 450 МПа и δ= 7%. Ферритные ковкие чугуны (КЧ 33-8, КЧ 37-12) имеют более высокую пластичность, а перлитные (КЧ 50-4, КЧ 60-3) более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Поиск по сайту: |

из жидкости начинает выделяться аустенит, в области

из жидкости начинает выделяться аустенит, в области  располагается жидкость + аустенит. В процессе кристаллизации состав аустенита изменяется по кривой

располагается жидкость + аустенит. В процессе кристаллизации состав аустенита изменяется по кривой  , а состав жидкости – по кривой

, а состав жидкости – по кривой  из жидкости начинает выделяться цементит, называемый первичным. Состав жидкости в процессе кристаллизации изменяется по линии

из жидкости начинает выделяться цементит, называемый первичным. Состав жидкости в процессе кристаллизации изменяется по линии  и к концу кристаллизации соответствует точке

и к концу кристаллизации соответствует точке  . В треугольнике

. В треугольнике  находятся жидкость + первичный цементит. По достижении температуры, соответствующей горизонтали

находятся жидкость + первичный цементит. По достижении температуры, соответствующей горизонтали  , происходит эвтектическая реакция:

, происходит эвтектическая реакция: .

. называются чугунами, а левее

называются чугунами, а левее  начинают выделяться кристаллы твердого раствора

начинают выделяться кристаллы твердого раствора  -феррита. В процессе кристаллизации состав (содержание углерода) в жидкости изменяется по линии

-феррита. В процессе кристаллизации состав (содержание углерода) в жидкости изменяется по линии  по реакции:

по реакции: .

. жидкости и

жидкости и  феррита. Для сплавов, соответствующих отрезку

феррита. Для сплавов, соответствующих отрезку  находятся феррит + аустенит, а по линии

находятся феррит + аустенит, а по линии  показывает предельную растворимость углерода в

показывает предельную растворимость углерода в  феррите.

феррите. на диаграмме занимает аустенит.

на диаграмме занимает аустенит.  - линия предельной растворимости углерода в аустените. Однако для углеродистых сталей аустенит может существовать только выше температуры, соответствующей горизонтали

- линия предельной растворимости углерода в аустените. Однако для углеродистых сталей аустенит может существовать только выше температуры, соответствующей горизонтали  (для легированных сталей, в которые введены дополнительные легирующие элементы, дело обстоит иначе).

(для легированных сталей, в которые введены дополнительные легирующие элементы, дело обстоит иначе). и цементита. По линии

и цементита. По линии  из аустенита начинается выделяться феррит. При этом состав аустенита изменяется по линии

из аустенита начинается выделяться феррит. При этом состав аустенита изменяется по линии  . По линии

. По линии  из аустенита выделяется цементит, называемый вторичным, и в конце превращения его состав соответствует точке

из аустенита выделяется цементит, называемый вторичным, и в конце превращения его состав соответствует точке  . Далее весь оставшийся аустенит одновременно переходит в эвтектоидную смесь феррита и цементита

. Далее весь оставшийся аустенит одновременно переходит в эвтектоидную смесь феррита и цементита

- феррит; далее, до концентрации 0,83%С – доэвтектоидные стали, содержащие зерна феррита (светлые) и перлита (темные). Чем больше содержание углерода, тем больше зерен перлита. 0,83%С - стали эвтектоидного состава имеют микроструктуру пластинчатого перлита, состоящего из пластинок феррита и цементита. Встречается также другое расположение фаз – зернистый перлит.

- феррит; далее, до концентрации 0,83%С – доэвтектоидные стали, содержащие зерна феррита (светлые) и перлита (темные). Чем больше содержание углерода, тем больше зерен перлита. 0,83%С - стали эвтектоидного состава имеют микроструктуру пластинчатого перлита, состоящего из пластинок феррита и цементита. Встречается также другое расположение фаз – зернистый перлит.